Навигация

Нормирование точности червячной передачи

Кафедра “Технология машиностроения”

Курсовая работа

“Нормирование точности и технические измерения”

Содержание

Введение

1. Расчет и нормирование точности червячной передачи

1.1 Выбор степеней точности червячной передачи

1.2 Выбор вида сопряжения, зубьев колес передачи

1.3 Выбор показателей для контроля червячного колеса

2. Расчет и нормирование точностей гладких цилиндрических соединений

2.1 Расчет и выбор посадок разъемного неподвижного соединения с дополнительным креплением

2.2 Расчет калибров

2.2.1 Расчет калибров-пробок

2.2.2 Расчет калибров скоб

2.3 Расчет и выбор посадок подшипников качения

2.3.1 Расчет и выбор посадок подшипников качения на вал и корпус

2.3.2 Определение требований к посадочным поверхностям вала и отверстия корпуса

3. Расчет допусков размеров входящих в размерную цепь

Список использованных источников

Введение

Качество и эффективность действия выпускаемых машин и приборов находятся в прямой зависимости от точности их изготовления при надлежащей постановке контроля деталей с помощью технических измерений.

Точность и ее контроль служат исходной предпосылкой важнейшего свойства совокупности изделий – взаимозаменяемости, определяющей в значительной мере технико-экономический эффект, получаемый при эксплуатации современных технических устройств.

В данной области широко развита стандартизация, одной из важнейших целей которой является улучшение качества продукции, ее способность удовлетворять возрастающие требования народного хозяйства и новой техники, а также растущие потребности населения. Поэтому комплекс глубоких знаний и определенных навыков в области точности, взаимозаменяемости, стандартизации и технических измерений теперь является необходимой составной частью профессиональной подготовки специалистов в области машиностроения и приборостроения.

1. Расчет и нормирования точности червячной передачи

1.1 Выбор степеней точности червячной передачи

Исходные данные:

Коэффициент диаметра червяка q=6,3

Число зубьев колеса ![]() =60;

=60;

Модуль ![]() =6 мм;

=6 мм;![]()

![]()

Делительный диаметр ![]() =360

=360 ![]() ;

;

Окружная скорость ![]() =0,8

=0,8 ![]() ;

;

Передаточное число u=30;

Ширина венца зубчатого колеса b=37мм;

Межосевое расстояние ![]() =198,9 мм.

=198,9 мм.

Система допусков червячных передач (ГОСТ 3675-81) устанавливает 12 степеней точности червячных колес.

Степень точности проектируемого червячного колеса устанавливается в зависимости от окружной скорости колеса. По ГОСТ 3675-81 исходя из ![]() =0,8

=0,8 ![]() , для червячных колес выбираем 9–ую степень точности по норме плавности.

, для червячных колес выбираем 9–ую степень точности по норме плавности.

Используя принцип комбинирования норм по различным степеням, назначаем 9–ую степень точности по кинематической норме и 8-ую по норме полноты контакта.

1.2 Выбор вида сопряжения, зубьев колеса в передаче

Вид сопряжения в передаче выбирается по величине гарантируемого бокового зазора.

Боковой зазор – это зазор, между нерабочими профилями зубьев который необходим для смазки, компенсации погрешности при изготовлении, при сборке и для компенсации изменения размеров от температурных деформаций.

Величину бокового зазора необходимую для размещения слоя смазки ориентировочно можно определить по зависимости:

Jnmin =0,01*m=0,01*6=0,06 ![]() ;

;

По рассчитанной величине ![]() = 0,06 мм в зависимости от межосевого расстояния

= 0,06 мм в зависимости от межосевого расстояния ![]() =198,9 мм из таблицы 17 ГОСТ 3675-81 выбираем вид сопряжения – D причем, выполняется условие:

=198,9 мм из таблицы 17 ГОСТ 3675-81 выбираем вид сопряжения – D причем, выполняется условие:

Jnmin т=0,072 мм > Jnmin p = 0,06мм.

Тогда обозначение зубчатого колеса будет иметь вид:

9–9–8–D ГОСТ 3675-81.

1.3 Выбор показателей для контроля червячного колеса

Выбор показателей, для контроля червячного колеса с Z =60 проводится согласно ГОСТ 3675-81.

Средства для контроля показателей выбираем по таблице 5 [с.400–405,5]. Результаты выбора показателей допуска на них и средств контроля сводим в таблицу 1.

Таблица 1–Показатели и приборы для контроля червячного колеса.

| Нормы точности | Наименование и условное обозначение контролируемого параметра | Условное обозначение и численное значение допуска | Наименование и модель прибора |

| 1 Кинематическая норма |

|

| Межцентромер МЦ-400Б |

| 2 Норма плавности |

|

| Межцентромер МЦ-400Б |

| 3 Норма полноты контакта | Суммарное пятно контакта: по высоте зуба по длин зуба | 55% 50% | Контрольно обкатный станок |

| 4 Норма бокового зазора |

|

75 мкм 210 мкм

| Зубомер хордовый ЗИМ-16 |

Допуск на радиальное биение поверхности вершин находятся по зависимости: Fda=0,1*m=0,1*6=0,6мм; допуск на торцовое биение:

Ft=Fв*d/100=0,032*360/100=0,125мм,

где ![]() - допуск на погрешность направления зуба;

- допуск на погрешность направления зуба;

![]() делительный диаметр

делительный диаметр ![]() ;

;

![]()

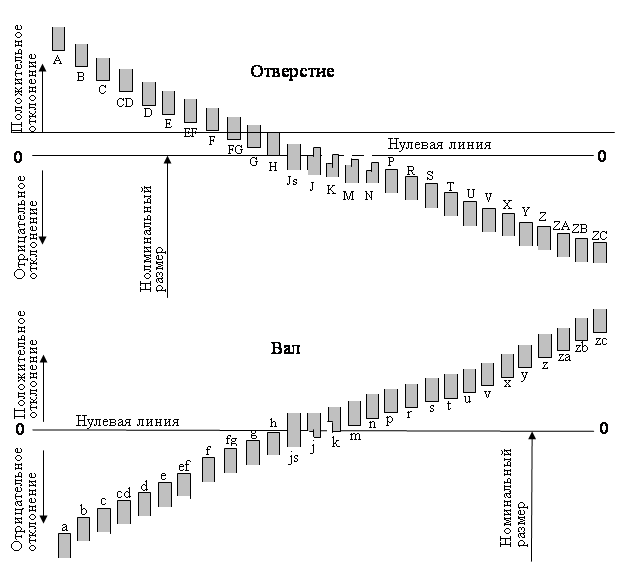

2. Расчет и нормирование точности гладких цилиндрических соединений

2.1 Расчет и выбор посадок разъемного неподвижного соединения с дополнительным креплением

Исходные данные:

Точность червячного колеса 9–9–8–D ГОСТ 3675-81;

Номинальный диаметр соединения d=120мм;

Ширина шпоночного паза b=32мм;

Число зубьев колеса Z=60;

Модуль m=6 мм;

Допуск на радиальное биение зубчатого венца Fr=90 мкм .

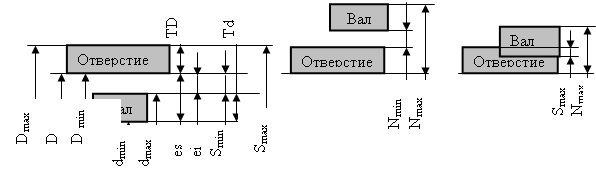

Соединение червячного колеса с валом редуктора дополнительным креплением при помощи шпонки является разъемным, неподвижным соединением, образованным переходной посадкой. Расчет разъемных соединений образованных переходными посадками производится исходя из условий:

1 – обеспечение высокой точности центрирования червячного колеса на валу;

2 – обеспечение легкой сборки и разборки соединений.

Сочетание этих двух условий возможно лишь при небольших натягах или зазорах в соединениях.

Хорошее центрирование червячного колеса на валу необходимо для обеспечения высокой кинематической точности передачи, ограничения динамических нагрузок и т.д. Известно, что наличие зазора в сопряжении вызванного за счет одностороннего смещения вала в отверстии вызывает появление радиального биения зубчатого венца колеса, определяющего кинематическую точность.

В этом случае наибольший допускаемый зазор обеспечивающий первое условие может быть определен по формуле:

Smax < Fr /Kt = 90/3 = 30 мкм, где

![]() – коэффициент запаса точности, принимаем

– коэффициент запаса точности, принимаем ![]() ,

, ![]() допуск на радиальное биение зубчатого колеса Fr = 90 мкм.

допуск на радиальное биение зубчатого колеса Fr = 90 мкм.

Возможный наибольший натяг в соединении рассчитываем по формуле:

![]() ;

;

где ![]() аргумент функции Лапласа, который определяется по его значению

аргумент функции Лапласа, который определяется по его значению

![]() ;

;

где ![]() вероятность получения зазора в соединении при 9–ой степени точности по кинематической норме точности

вероятность получения зазора в соединении при 9–ой степени точности по кинематической норме точности ![]() , тогда

, тогда ![]() . По таблице [4] находим

. По таблице [4] находим ![]() :

:

Nmax = 30* (3+0,54)/(3-0,54)=43,17 мкм.

По номинальному значению соединения d=120 мм, Nmaxрас=43,17 мкм, Smaxрас=30 мкм, по ГОСТ 25347-82 выбираем переходную посадку

Ø120 (H7/m6).

Параметры выбранной посадки не превышают расчетных т.е.

Smaxтаб=22 мкм < Smaxрас=30 мкм ;

Nmaxтаб=35 мкм < Nmaxрас=43,17 мкм.

Причем выполняются требования ГОСТа по соответствующей степени точности червячного колеса, точности отверстия (таблица 2.2, [3]).

Для обеспечения неподвижности червячного колеса с валом применяется призматическая шпонка. Работоспособность шпоночного соединения определяется точностями посадки по ширине шпонки (паза) ![]() .

.

ГОСТ 2135-82 предусматривает посадки образующие нормальное, плотное и свободное соединение шпонок с пазами вала и втулки в системе основного вала. Принимаем плотный тип соединения. Для плотного соединения установлены поля допусков ширины ![]() для паза на валу Р9 и для паза во втулке h9. Предельные отклонения указанных полей допусков соответствует ГОСТ 25347–82, шпонка, как основной вал, имеет поле допуска

для паза на валу Р9 и для паза во втулке h9. Предельные отклонения указанных полей допусков соответствует ГОСТ 25347–82, шпонка, как основной вал, имеет поле допуска ![]() . В этом случае посадка в соединении со шпоночным пазом вала будет 32(Р9/h9) и с пазом втулки 32(Р9/h9) .

. В этом случае посадка в соединении со шпоночным пазом вала будет 32(Р9/h9) и с пазом втулки 32(Р9/h9) .

Похожие работы

... действия выпускаемых машин и приборов находится в прямой зависимости от точности их изготовления и контроля показателей качества с помощью технических измерений. Точность и ее контроль служит исходной предпосылкой важнейшего свойства совокупности изделий – нормирования. При конструировании применение принципа нормирования ведет к повышению качества и снижению себестоимости конструкции. 1 ...

... спроектировано с учетом удобства закрепления детали и последующего измерения размеров детали и их допускаемых отклонений, а также простоты изготовления самого приспособления. 9. Разработка технологической схемы сборки узла Технологическая схема показывает последовательность соединения сборочных единиц различного порядка и отдельных деталей при узловой сборке или отдельных узлов и деталей, ...

... – 82. Подробный расчет соотношения между допусками диаметра, угла и формы конуса, а также предельных базорасстояний конических соединений приведен в ГОСТе 25307 – 82 и в [10]. 2.8. Взаимозаменяемость резьбовых соединений Резьбовые соединения широко используются в конструкциях машин, аппаратов, приборов, инструментов и приспособлений различных отраслей промышленности. Классификация резьб. ...

... перемещения луча приведено на рис. 1.5. Наблюдаемые различия в структуре и твёрдости слоёв зоны в стали 35, обрабатываемой непрерывным излучением лазера на СО2, объясняют различными условиями их нагрева и охлаждения. 1.6. Упрочнение кулачка главного вала В течение последних трёх – пяти лет появились мощные газовые лазеры, обеспечивающие в режиме непрерывной генерации мощность порядка ...

0 комментариев