Навигация

6. Вывод

Данный метод комбинированной обработки позволяет повысить производительность и качество обработки длинных цилиндрических поверхностей.

7. Комбинированная обработка длинных валов

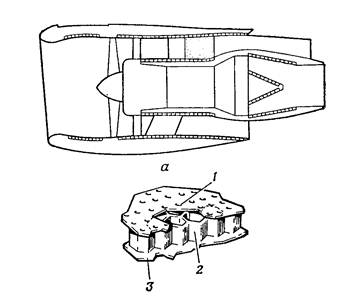

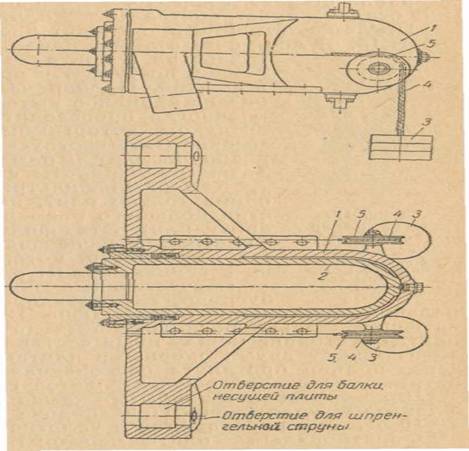

Между двумя обкатниками 1 и 4, установленными соосно, расположена резцовая головка 8. Обкатники приводятся во вращение посредством зубчатых венцов 7, которые зацепляются с зубчатыми колесами 2, установленными на приводном валу 3. Деформирующие ролики 5, размещенные в обкатниках, вращаются в результате фрикционного взаимодействия с опорными конусами 6.

Ролики, нагруженные в осевом направлении постоянным усилием Q, вращают обрабатываемую заготовку 9. Подача последней в продольном направлении осуществляется самозатягиванием благодаря установке роликов под углом ![]() к ее оси. Перед началом обработки (при включенном приводе вала 3) заготовка правым концом подводится к роликам обкатника 1, захватывается их коническими фасками и под воздействием усилия самозатягивания перемешается вправо. Затем она входит в контакт с резцами головки 8 (при этом удаляется припуск), после чего обкатник 4 окончательно обрабатывает ее методом ППД.

к ее оси. Перед началом обработки (при включенном приводе вала 3) заготовка правым концом подводится к роликам обкатника 1, захватывается их коническими фасками и под воздействием усилия самозатягивания перемешается вправо. Затем она входит в контакт с резцами головки 8 (при этом удаляется припуск), после чего обкатник 4 окончательно обрабатывает ее методом ППД.

Обкатник 1 предназначен только для создания крутящего момента и самозатягивания заготовки, а обкатник 4 — для окончательной упрочняющее-чистовой обработки. При указанной схеме осуществляется обработка валов напроход, что создает предпосылки для автоматизации процесса. Для обеспечения надежного совмещенного процесса (резания и ППД) крутящий момент, создаваемый роликами обкатников, должен превышать крутящий момент, возникающий при резании.

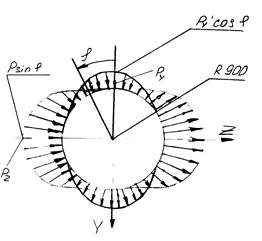

Для обеспечения ППД максимальное напряжение в области контакта должно превышать предел текучести. Тангенциальное усилие ![]() деформирования, создающее крутящий момент, преодолевающий тангенциальную составляющую

деформирования, создающее крутящий момент, преодолевающий тангенциальную составляющую ![]() силы резания,

силы резания,

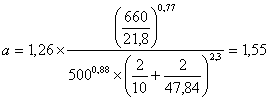

![]() (1)

(1)

где ![]() — радиальная составляющая усилия деформирования, создаваемая одним роликом; f — коэффициент трения в контакте роликов с заготовкой; Z — число роликов в обкатнике.

— радиальная составляющая усилия деформирования, создаваемая одним роликом; f — коэффициент трения в контакте роликов с заготовкой; Z — число роликов в обкатнике.

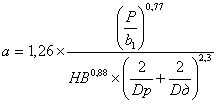

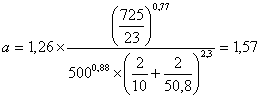

Тангенциальная составляющая силы резания

![]() (2)

(2)

где ![]() — коэффициенты, выбираемые по справочнику [2]; S — подача заготовки, мм/об; t — глубина резания, мм; v — скорость резания (обкатывания), мм/мин;

— коэффициенты, выбираемые по справочнику [2]; S — подача заготовки, мм/об; t — глубина резания, мм; v — скорость резания (обкатывания), мм/мин; ![]() — в Н.

— в Н.

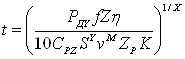

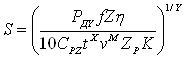

Решая совместно уравнения (1) и (2), получим значения максимально возможных глубины резания и подачи для заданных условий обработки:

(3)

(3)

(4)

(4)

где ![]() — коэффициент запаса, обеспечивающий стабильность процесса обработки;

— коэффициент запаса, обеспечивающий стабильность процесса обработки; ![]() — число резцов в резцовой головке.

— число резцов в резцовой головке.

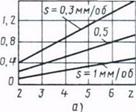

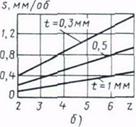

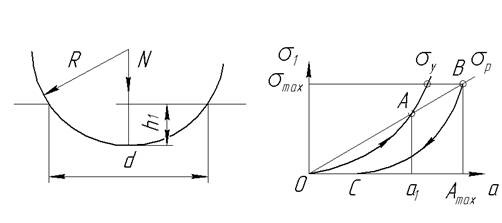

Графики, соответствующие выражениям (3) и (4), приведены на рис. 2.

Рис. 2. Зависимости глубины t резания (а) и подачи S (б) от числа Z роликов в обкатнике (![]() = 2;

= 2; ![]() = 0,8)

= 0,8)

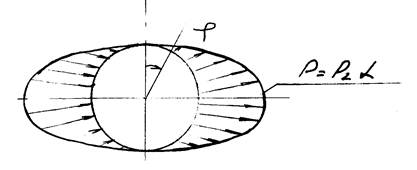

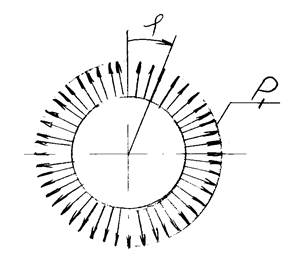

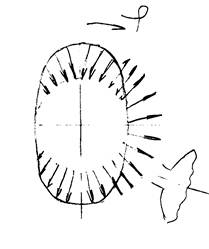

Для повышения производительности и приведения к нулю равнодействующей сил резания в плоскости, перпендикулярной к оси заготовки, необходимо установить равномерно по окружности заготовки несколько резцов. При этом настройку на размер можно осуществлять от фиксированной оси вращения или от наружной поверхности заготовки. В первом случае глубина резания переменная вследствие биения и некруглости заготовки, а также погрешности настройки резцов на заданный размер. Во втором случае глубина резания постоянная благодаря тому, что резцы подвижны в радиальном направлении и нагружены постоянным усилием, равным радиальной составляющей силы резания, вычисленной для заданных условий обработки.

Заготовки в состоянии поставки имеют большой допуск на диаметр и некруглость, поэтому обкатники должны автоматически поднастраиваться на заданный размер. Это достигается благодаря постоянному усилию деформирования в результате нагружения роликов в осевом направлении заданной силой Q. При изменении действительного диаметра заготовки в пределах допуска ролики под действием усилия деформирования смещаются в осевом направлении (в ту или иную сторону в зависимости от знака изменения диаметра), а следовательно, и в радиальном направлении вследствие конусности опорного конуса.

При совместной работе двух обкатников необходимо, чтобы они обеспечивали одинаковую частоту вращения заготовки. Однако вследствие удаления припуска во второй обкатник поступает часть заготовки меньшего диаметра, что создает разность частот вращения.

При вращении опорного конуса с частотой ![]() частота вращения заготовки

частота вращения заготовки

![]()

где ![]() - радиусы конуса и заготовки в сечении, проходящем через точку наибольшего внедрения ролика в заготовку.

- радиусы конуса и заготовки в сечении, проходящем через точку наибольшего внедрения ролика в заготовку.

При уменьшении радиуса заготовки на величину t ролики во втором обкатнике смешаются в радиальном направлении относительно конуса на такую же величину. При этом частота вращения заготовки, создаваемая вторым обкатником, изменяется на величину

![]()

Если принять ![]() , то равенство (5) выполняется только при t = 0.

, то равенство (5) выполняется только при t = 0.

Чтобы добиться равенства частот вращения, создаваемых обоими обкатниками, следует либо снабдить их отдельными приводами, которые обеспечивали бы равную частоту вращения, (что требует применения адаптивного управления процессом обработки и вызывает определенные сложности при его реализации), либо соответствующим образом изменить в одном из обкатников диаметры роликов и опорного конуса.

Поскольку глубина резания и диаметр детали заданы, то в уравнении (5) с учетом требования ![]() соответствующий радиус сечения опорного конуса второго обкатника следует изменить на

соответствующий радиус сечения опорного конуса второго обкатника следует изменить на ![]() . Тогда уравнение (5) принимает вид

. Тогда уравнение (5) принимает вид

![]() ,

,

откуда

![]() (6)

(6)

Так как между заготовкой и опорным конусом расположены деформирующие ролики, то для любых размеров заготовки и роликов должно выполняться условие

![]() (7)

(7)

Решая совместно уравнения (6) и (7), найдем новое значение радиуса ![]() роликов, установленных во втором обкатнике, обеспечивающее постоянство частот вращения (т. е

роликов, установленных во втором обкатнике, обеспечивающее постоянство частот вращения (т. е![]() ):

):

![]() .

.

Пусть на обработку поступила очередная заготовка с действительным радиусом

![]() ,

,

где ![]() — радиус предыдущей заготовки;

— радиус предыдущей заготовки; ![]() — приращение радиуса, вызванное случайными факторами. Тогда в первом обкатнике ролики сместятся в радиальном направлении на величину

— приращение радиуса, вызванное случайными факторами. Тогда в первом обкатнике ролики сместятся в радиальном направлении на величину ![]() . Но поскольку резцы головки настраивают на глубину резания от наружной поверхности заготовки, то ролики во втором обкатнике сместятся в радиальном направлении на такую же величину. Следовательно, при изменении размеров заготовок в партии в пределах допуска оба обкатника будут обеспечивать одинаковую частоту вращения заготовки.

. Но поскольку резцы головки настраивают на глубину резания от наружной поверхности заготовки, то ролики во втором обкатнике сместятся в радиальном направлении на такую же величину. Следовательно, при изменении размеров заготовок в партии в пределах допуска оба обкатника будут обеспечивать одинаковую частоту вращения заготовки.

Похожие работы

... (мин). Штучное время: Тшт=То+Твсп.неп+Ттех+Торг+Тотд (12) Тшт=0,08+0,76+0,008+0,013+0,05=0,91 (мин). 3. ОБОСНОВАНИЕ ТЕХНИЧЕСКОЙ ХАРАКТЕРИСТИКИ СТАНКА 3.1 Обоснование бесцентровой обработки Обработка коленчатого вала на станке NAGEL проводится в центрах, вал вращается с помощью поводкового патрона. Зажимные рычаги имеют возможность перемещаться в радиальном направлении и, по сути, ...

... форме, отражены в формуле (10.9) и сведены в соответствующие графы чертежа. , (10.9) где, ТАi – технологический допуск. 11. Планировка механического участка Деталь “шпиндель” (рис.1.1) является сборочной единицей головки 4-хшпиндельной комбинированной, которая в свою очередь входит в сборочный узел автоматической линии для обработки ...

... 20 настоящего директивного технологического процесса. 3.4. Использование в конструкции воздухозаборника композиционных материалов Большие возможности для создания эффективных конструкций мотоустановки предоставляют композиционные материалы, обладающие многообразием и уникальностью свойств. КМ – это искусственно созданный материал, состоящий из двух или более ...

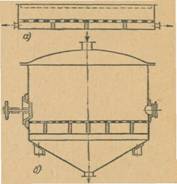

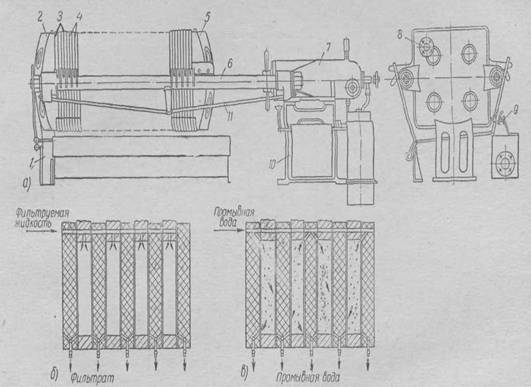

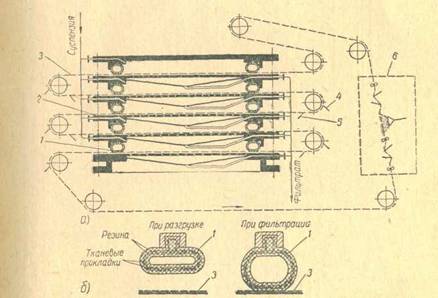

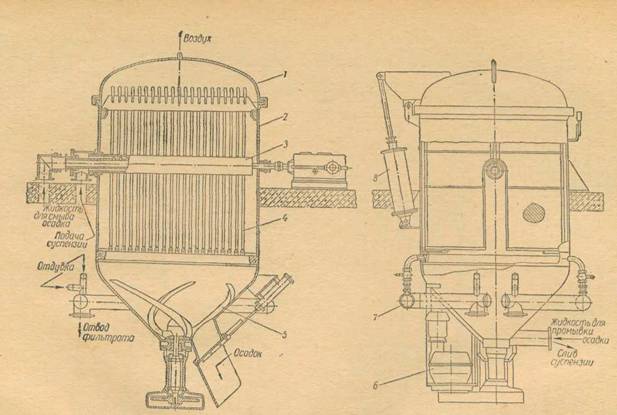

... внизу. Фильтрат из распределительной головки выводится в вакуум-сборники 8. После разгрузки фильтровальная ткань промывается и просушивается [(4) стр. 72 ]. 2. Описание технологической схемы фильтрации Белая фильтрация предназначена для отделения гидратированной двуокиси титана (ГДТ) от гидролизной кислоты и отмывки ГДТ от хромофорных примесей путем фильтрования на листовых вакуум-фильтрах в ...

0 комментариев