Навигация

Оптимизация режимов резания при точении нежестких валов

8. Оптимизация режимов резания при точении нежестких валов

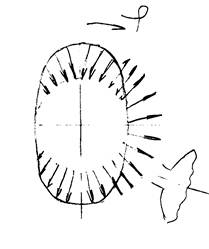

При точении нежестких валов часто возникают колебания технологической системы. "Слабым" звеном системы является заготовка. Характеристики жесткости и демпфирования заготовки являются переменными.

Приведенные коэффициенты жесткости и сопротивления изменяются по длине заготовки, принимая минимальные значения в середине пролета. В связи с этим наиболее интенсивные колебания возникают при обработке середины пролета вала, поэтому при решении задачи оптимизации режимов резания необходимо обеспечить в первую очередь устойчивость ее обработки.

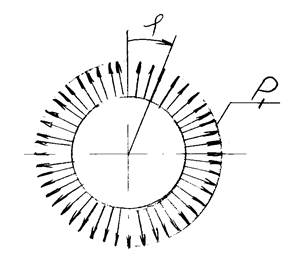

Основными видами колебаний при резании являются вынужденные колебания и автоколебания. Причина вынужденных колебаний — наличие возмущающей, т.е. центробежной силы из-за неуравновешенности заготовки и вращающихся звеньев привода станка. Это низкочастотные колебания с частотой менее 30 Гц. Уровень вынужденных колебаний можно свести до минимума (вибрационного шума) за счет балансировки вращающихся звеньев привода станка. Таким образом, вынужденные колебания при токарной обработке можно считать второстепенными, амплитуда которых мала.

Значительно более опасными являются резонансные режимы, наступающие при совпадении частоты собственных колебаний заготовки с частотой колебаний других звеньев технологической системы. Резонансные режимы при точении нежестких валов могут наблюдаться при L/D 20 и D ≥50 мм (L/D — диаметр и длина заготовки соответственно) [1]. В этом случае возможно совпадение частоты собственных колебаний заготовки с частотой собственных колебаний резцедержателя в направлении оси Y. Для токарных станков средних размеров эта частота составляет 60—90 Гц. Для исключения резонансных режимов необходима частотная отстройка.

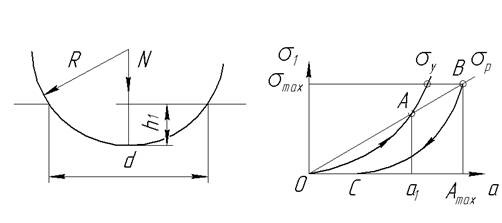

Автоколебания относятся к главным составляющим колебаний технологической системы, амплитуды которых значительны. Автоколебания происходят при отсутствии возмущающей силы с частотой собственных колебаний заготовки на падающем участке характеристики силы резания (![]() <0), если результирующее сопротивление

<0), если результирующее сопротивление![]() < 0 (

< 0 (![]() — коэффициент сопротивления, обеспечивающий рассеивание энергии,

— коэффициент сопротивления, обеспечивающий рассеивание энергии, ![]() — отрицательный коэффициент сопротивления, способствующий раскачке системы). Условие же устойчивости состояния равновесия системы может быть записано в виде

— отрицательный коэффициент сопротивления, способствующий раскачке системы). Условие же устойчивости состояния равновесия системы может быть записано в виде

![]() ≥0 (а)

≥0 (а)

в линейной постановке

![]() (б)

(б)

Приведенные к середине пролета вала статические и динамические характеристики системы определяли по методике работы [2]. Далее рассматривается задача условной оптимизации или оптимизации с ограничениями при обеспечении отсутствия автоколебаний в системе.

Постановку задачи оптимизации режимов резания производили в следующей последовательности.

Выбор целевой функции (критерия оптимальности). Если рассматриваемая операция являете лимитирующей в технологическом процессе, то в качестве целевой функции целесообразно выбрать производительность обработки

![]() (в)

(в)

где ![]() — скорость резания;

— скорость резания; ![]() — подача. Произведение

— подача. Произведение ![]() характеризует площадь поверхности, обработанной за единицу времени.

характеризует площадь поверхности, обработанной за единицу времени.

Выбор независимых переменных. Независимыми переменными будут ![]() и

и![]() , при этом глубина резания t — постоянная величина.

, при этом глубина резания t — постоянная величина.

Разработка математической модели. В рассматриваемой задаче имеют место следующие ограничения.

1. Минимальная стойкость резца Т, которая должна быть не менее нормативной стойкости Тн т.е. Т≥Тн.

Параметры режима резания связаны со стойкостью резца уравнением

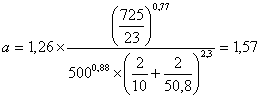

![]() ,

,

где ![]() — постоянные.

— постоянные.

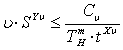

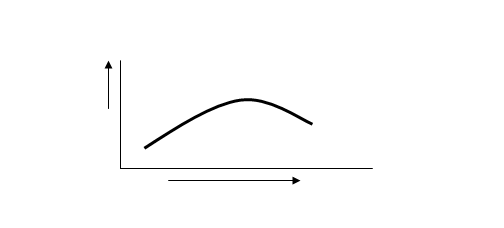

Тогда ограничение по стойкости резца будет иметь вид

2. Максимальная мощность резания ![]() не должна быть больше мощности на шпинделе станка, т.е.

не должна быть больше мощности на шпинделе станка, т.е. ![]() .

.

Мощность резания.

![]() ,

,

где ![]() ; — главная составляющая силы резания, равная

; — главная составляющая силы резания, равная

![]()

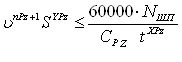

Тогда ограничение по мощности

3. Прочность механизма подачи станка. Сила подачи ![]() не должна превышать силу [

не должна превышать силу [![]() ] определяемую прочностью механизма подачи станка, т. е.

] определяемую прочностью механизма подачи станка, т. е.

![]() ≤[

≤[![]() ]

]

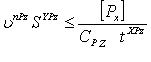

Тогда ограничение по прочности механизма подачи дачи станка может быть представлено следующим образом:

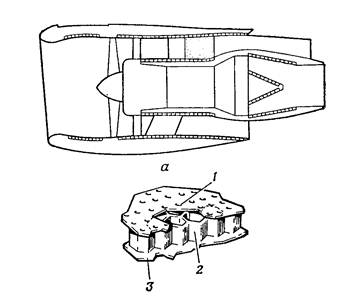

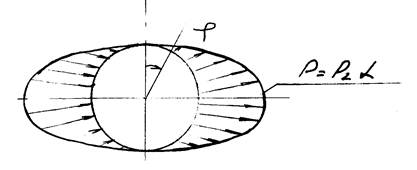

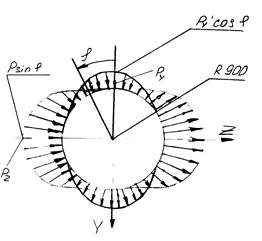

4. Требуемая точность обработки. Стрела прогиба обрабатываемого вала под действием радиальной составляющей силы резания ![]() не должна быть больше допуска на бочкообразность [

не должна быть больше допуска на бочкообразность [![]() ], отнесенного к радиусу заготовки, т. е.

], отнесенного к радиусу заготовки, т. е. ![]() ≤[

≤[![]() ].

].

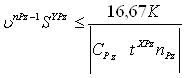

Стрелу прогиба вала при установке его в центрах токарного станка можно рассчитать по формуле

![]()

Радиальная составляющая силы резания

![]() ,

,

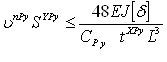

тогда ограничение по точности обработки запишется в виде

5. Требуемая шероховатость ![]() поверхности. Расчетная высота неровностей Н не должна превышать заданный параметр шероховатости

поверхности. Расчетная высота неровностей Н не должна превышать заданный параметр шероховатости ![]() , т.е. Н≤

, т.е. Н≤![]() .

.

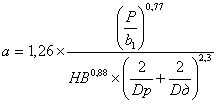

Расчетная высота неровностей определяется на по формуле Чебышева

![]()

r — радиус при вершине резца.

Отсюда ограничение по шероховатости обработанной поверхности

![]()

6. Область отсутствия вибрации. Условие устойчивости запишем следующим образом

где К— приведенный коэффициент сопротивления.

7. Максимальная и минимальная скорости резания

![]()

![]() — нижний и верхний пределы частоты вращения шпинделя.

— нижний и верхний пределы частоты вращения шпинделя.

8. Максимальная и минимальная подача

![]()

![]() — нижний и верхний пределы регулирования подачи.

— нижний и верхний пределы регулирования подачи.

Похожие работы

... (мин). Штучное время: Тшт=То+Твсп.неп+Ттех+Торг+Тотд (12) Тшт=0,08+0,76+0,008+0,013+0,05=0,91 (мин). 3. ОБОСНОВАНИЕ ТЕХНИЧЕСКОЙ ХАРАКТЕРИСТИКИ СТАНКА 3.1 Обоснование бесцентровой обработки Обработка коленчатого вала на станке NAGEL проводится в центрах, вал вращается с помощью поводкового патрона. Зажимные рычаги имеют возможность перемещаться в радиальном направлении и, по сути, ...

... форме, отражены в формуле (10.9) и сведены в соответствующие графы чертежа. , (10.9) где, ТАi – технологический допуск. 11. Планировка механического участка Деталь “шпиндель” (рис.1.1) является сборочной единицей головки 4-хшпиндельной комбинированной, которая в свою очередь входит в сборочный узел автоматической линии для обработки ...

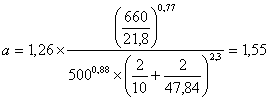

... 20 настоящего директивного технологического процесса. 3.4. Использование в конструкции воздухозаборника композиционных материалов Большие возможности для создания эффективных конструкций мотоустановки предоставляют композиционные материалы, обладающие многообразием и уникальностью свойств. КМ – это искусственно созданный материал, состоящий из двух или более ...

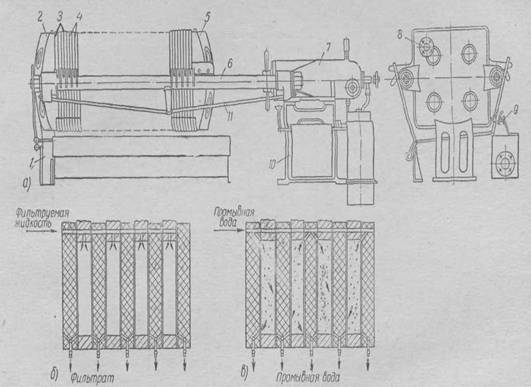

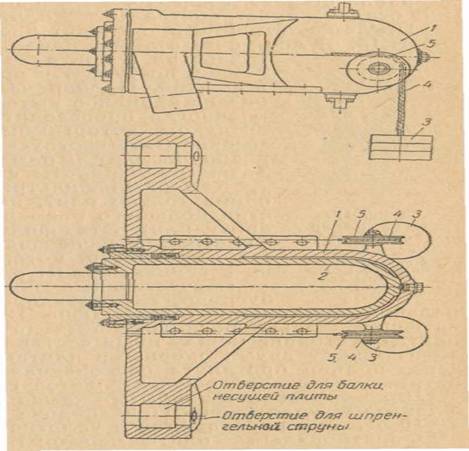

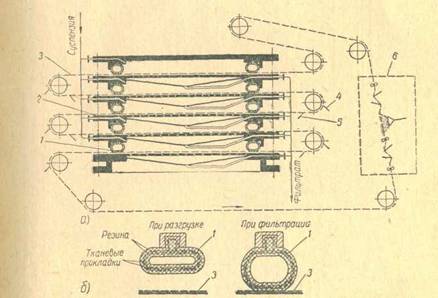

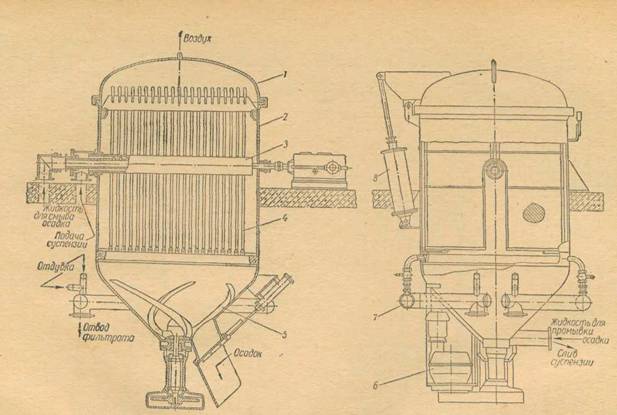

... внизу. Фильтрат из распределительной головки выводится в вакуум-сборники 8. После разгрузки фильтровальная ткань промывается и просушивается [(4) стр. 72 ]. 2. Описание технологической схемы фильтрации Белая фильтрация предназначена для отделения гидратированной двуокиси титана (ГДТ) от гидролизной кислоты и отмывки ГДТ от хромофорных примесей путем фильтрования на листовых вакуум-фильтрах в ...

0 комментариев