Навигация

Общие сведения о ленточных конвейерах

Содержание:

1. Общие сведения о ленточных конвейерах.

1.1 Ленточные конвейеры с резинотканевой лентой.

1.1.1 Описание наиболее распространенных видов лент.

1.1.2 Барабаны.

1.1.3 Поддерживающие роликоопоры.

1.1.4 Приводы

1.1.5 Натяжные устройства.

1.1.6 Загрузка конвейеров.

1.1.7 Разгрузка конвейера.

2. Патентное изыскание.

Список используемой литературы.

1. Общие сведения о ленточных конвейерах

Ленточные конвейеры являются наиболее распространенным типом транспортирующих машин непрерывного действия во всех отраслях промышленности. Из более чем полумиллиона конвейерных установок, эксплуатирующихся в нашей стране, 90% составляют ленточные конвейеры. Они используются в горнодобывающей промышленности — для транспортирования руд полезных ископаемых и угля при открытой разработке, в металлургии — для подачи земли и топлива, на предприятиях с поточным производством—для транспортирования заготовок между рабочими местами и т. д.

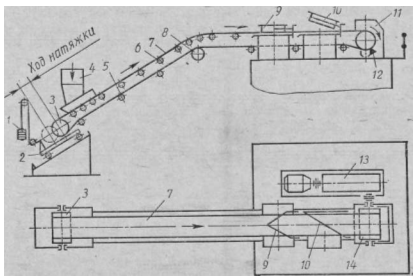

Обычно ленточные конвейеры имеют тяговый элемент 7 (рис.1) в виде бесконечной ленты, являющейся и несущим элементом конвейера, привод 13, приводящий в движение барабан 14, натяжное устройство 2 с барабаном 3, груз 1, роликовые опоры 6 на рабочей ветви ленты и 5 на холостой ветви ленты, отклоняющий барабан 8, загрузочное устройство 4 и разгрузочные устройства 9 и 10, разгрузочный желоб // и устройство 12 для очистки ленты. Все элементы конвейера смонтированы на раме.

Рис.1 Схема стационарного наклонно-горизонтального конвейера.

1.1 Ленточные конвейеры с резинотканевой лентой

1.1.1 Описание наиболее распространенных видов лент

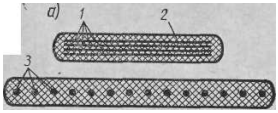

Наиболее широко распространены резинотканевые ленты (рис. 2; ГОСТ 20—76),состоящие из резинотканевого послойного тягового каркаса 1 и наружных резиновых обкладок 2, предохраняющих каркас от механических повреждений и от воздействия на него влаги, газов, агрессивных сред. В зависимости от условий эксплуатации и назначения изготовляют ленты общего назначения, морозостойкие, теплостойкие, пищевые и негорючие. В зависимости от типа ленты установлены диапазоны температур окружающей среды.

Рис.2 Резинотканевая и резинотросовая конвейерная ленты

Так же широко распространены: ленты с перегородками, гофрированными выступами и бортами, трубчатые и др.

1.1.2 Барабаны

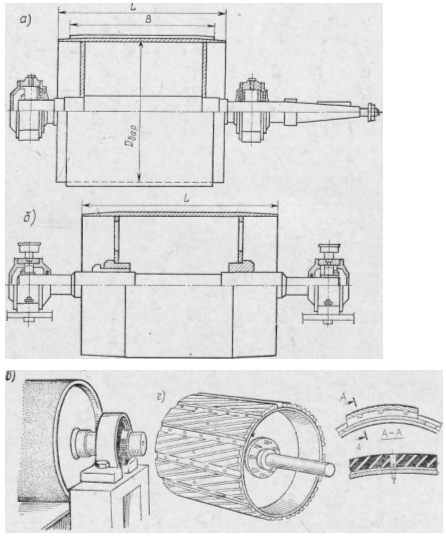

В ленточных конвейерах различают приводные, концевые, натяжные и отклоняющие, служащие для изменения направления движения ленты, барабаны (рис.3). Чем больше диаметр барабана, тем меньше напряжение от изгиба ленты и тем больше срок ее службы. При эксплуатации лент установлено, что резинотканевую ленту обычно приходится заменять из-за ее расслаивания, которое происходит от многократных изгибов ленты на барабанах. Барабаны ленточных конвейеров унифицированы. В качестве основной характеристики, используемой при выборе барабанов из установленного ряда типоразмеров, принята нагрузочная способность барабана. Для неприводных барабанов нагрузочная способность определяется как нагрузка от натяжения ветвей ленты, огибающей барабан, а для приводных барабанов, кроме того, следует учесть еще и максимальный передаваемый крутящий момент.

Рис.3 Барабаны: а-приводной; б-хвостовой и откланяющий; в, г- с футеровкой.

1.1.3 Поддерживающие роликоопоры

Чтобы лента под влиянием собственной силы тяжести и веса груза не провисала, на раме конвейера устанавливают поддерживающие роликоопоры. Ролики являются самыми многочисленными элементами конвейеров. Их ежегодно выпускают миллионы штук. От надежной и долговечной работы роликоопор зависят в большой степени надежность и долговечность всей машины, а также потребляемая ею энергия, эксплуатационные затраты и т. п.

Различают: легкого, тяжелого типа; обрезиненные; амортизирующие; дисковые; гирляндные и др. роликоопоры.

1.1.4 Приводы

Назначение привода — обеспечить движение тягового элемента конвейера с грузом. Создание необходимой тяговой силы конвейера обеспечивается силой трения, возникающей между лентой и поверхностью приводного барабана.

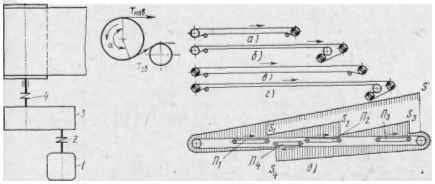

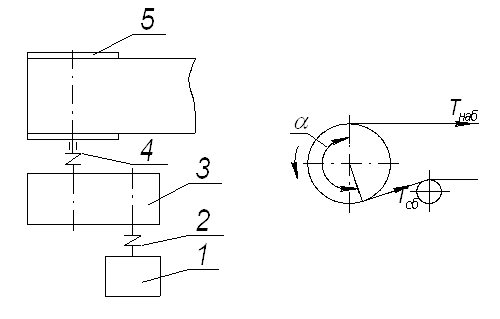

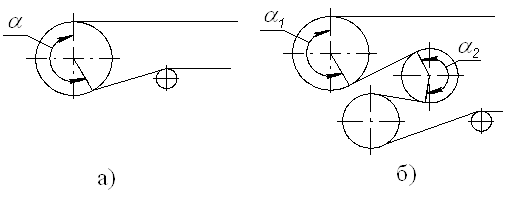

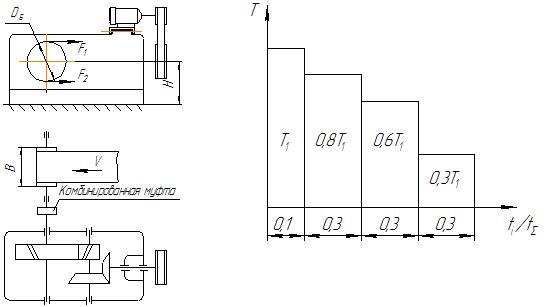

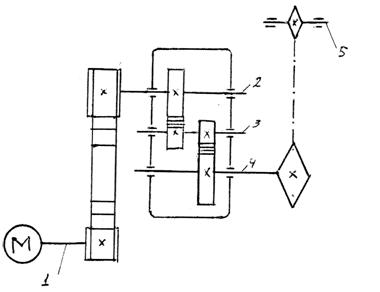

Привод (рис.4) состоит из двигателя 1, редуктора 3, барабана 5,а также муфт 2 к 4, соединяющих двигатель с редуктором и. редуктор с валом барабана.

Рис.4 Схема привода конвейера . Ленточные конвейеры с различными типами приводов

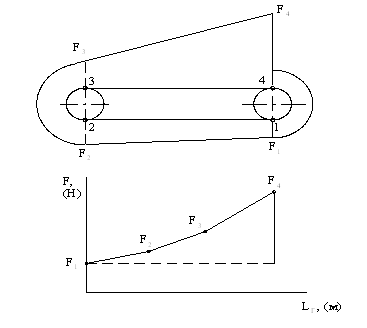

Ленточные конвейеры могут иметь следующие виды приводов: единичный головной однобарабанный (рис.4, а) или двухбарабанный (рис.4,6), раздельный (на головном и хвостовом барабанах (рис.4, в) и комбинированный — двухбарабанный в головной части и однобарабанный в хвостовой части (рис.4, г). На1 длинных и тяжелонагруженных конвейерах для преодоления местных и линейно распределенных сопротивлений необходимо очень большое натяжение S ленты (рис.4,д), что ведет к увеличению мощности привода и массы движущихся элементов конвейера и требует дальнейшего увеличения натяжения .

Похожие работы

... барабан 3 У - 1 0,08 кг 1 раз в неделю Винт 4 У - 1 0,02 кг 1 раз в месяц Редуктор 5 И – 20А 0,8 кг 1 раз в год 5. СЕБЕСТОИМОСТЬ КАПИТАЛЬНОГО РЕМОНТА ЛЕНТОЧНОГО КОНВЕЙЕРА 5.1 Определение трудоемкости капитального ремонта Определение трудоемкости капитального ремонта (по Положению о планово-предупредительных ремонтах оборудования и транспортных средств на предприятиях ...

... привод с использованием электродвигателя и редуктора с внешним зацеплением. Проектируемый привод предназначен для передачи вращательного движения от электродвигателя к приводному валу конвейера. В состав данного привода входят: 1.Электродвигатель. 2.Ременная передача. 3.Редуктор коническо-цилиндрический. 4.Муфта. Рассмотрим более подробно составные части привода. Вращательное движение от ...

... . Наиболее полно требования снижения массы и габаритных размеров удовлетворяет привод с использованием электродвигателя и редуктора с внешним зацеплением. 1. Энергетический и кинематический расчет привода Мощность, потребляемую конвейером, по ф. стр.5 [1]: Pp=FtV= 4×103×1,6=6,4 кВт, где Ft– тяговое усилие на барабане, кН; V – окружная скорость Мощность, потребляемая ...

... округляем до 24 6) Считаем действительное число передачи u д.рем= z2/z1 = 24/16 = 1,5 *В связи с уточнением u передачи (см. исходные данные u п.6) следует корректировать передаточное число привода и содержание столбцов n и T в таблице. 7) Диаметр шкивов: d1 = m* z1 = 16*4=64мм; d2 = m* z2 = 4*24=96 мм 8) Минимальное межосевое расстояние: А min = 0,55(d1+d2)+Нр = 0.55*160+5 = 93 ...

0 комментариев