Навигация

Рассчитываем размер блока концевых мер для настройки средства измерения

1.3.6 Рассчитываем размер блока концевых мер для настройки средства измерения

Прибор будем настраивать по размеру dср(Dср).

Отверстие ø6 H9 l1=1,005; l2 =1,01; l3 =4;

Вал ø6 d9 l1=1,005; l2 =1,45; l3 =3,5;

Отверстие ø6 S7 l1=1,079; l2 =1,9; l3 =3;

Вал ø6 h6 l1=1,996; l2 =4.

1.3.7 Определяем требуемый класс точности мер

[Δi]=0,75*∆изм/√К (22)

где Δi – допустимая погрешность i‑й составляющей дополнительной погрешности;

К – число составляющих причин, образующих дополнительную погрешность (К=9).

Отверстие ø6 H9

[Δi]=0,75*7/√9=1,75 мкм

Вал ø6 d9

[Δi]=0,75*7/√9=1,75 мкм

Отверстие ø6 S7

[Δi]=0,75*3,5/√9=0,88 мкм

Вал ø6 h6

[Δi]=0,75*2,5/√9=0,62 мкм

Устанавливаем класс концевых мер по условию:

Δiф ≤ [Δi] (23)

где Δiф – фактическая погрешность блока плиток.

![]() (24)

(24)

Отверстие ø6 H9

Проверяем меры третьего класса их погрешности, мкм: Δ1=0,8; Δ2=0,8; Δ3=0,8

![]()

Так как 1,38 ≤ 1,75; то для настройки выбранного средства измерения используем набор мер третьего класса.

Вал ø6 d9

Проверяем меры третьего класса их погрешности, мкм: Δ1=0,8; Δ2=0,8; Δ3=0,8

![]()

Так как 1,38 ≤ 1,75; то для настройки выбранного средства измерения используем набор мер третьего класса.

Отверстие ø6 S7

Проверяем меры третьего класса их погрешности, мкм: Δ1=0,8; Δ2=0,8; Δ3=0,8

![]()

Так как 1,38≥0,88; то проверяем меры второго класса их погрешности, мкм: Δ1=0,35; Δ2=0,35; Δ3=0,35

![]()

Так как 0,61 ≤ 0,88; то для настройки выбранного средства измерения используем набор мер второго класса.

Вал ø6 h6

Проверяем меры третьего класса их погрешности, мкм: Δ1=0,8; Δ2=0,8

![]()

Так как 1,13≥0,62; то проверяем меры второго класса их погрешности, мкм: Δ1=0,35; Δ2=0,35.

![]()

Так как 0,49 ≤ 0,62; то для настройки выбранного средства измерения используем набор мер второго класса.

2. Допуски и посадки резьбовых сопряжений

2.1 Расшифровываем условное обозначение резьбового соединения M20–6H/6h: резьба метрическая с крупным шагом Р=2,5 мм, угол профиля 60º, с наружным диаметром d(D)=20 мм; выполнена в комбинированной системе, посадка с зазором. Гайка M20–6H: точность исполнения наружного диаметра не установлена; среднего диаметра – нормирована полем допуска 6H; внутреннего – степенью точности 6. Болт M20–6h: точность изготовления внутреннего диаметра не регламентирована; среднего диаметра – задана полем допуска 6h; наружного – степенью точности 6. [3]

2.2 Выписываем отклонения диаметров резьбового профиля гайки и болта (ГОСТ 25347 – 82), (таб. 1). [1]

Таблица 1. Параметры резьбового профиля, мкм

| Наименование | Отклонение | Допуск | ||

| детали | диаметра | основное | второе | |

| Гайка | Наружный, D | ЕI=0 | He стандартизированы | |

| Средний, D2 | ЕI2 =0 | ES2 =+224 | TD2 =224 | |

| Внутренний, D1 | EI1 =0 | ES1=+450 | TD1 =450 | |

| Болт | Наружный, d | es = 0 | ei=-335 | Td =335 |

| Средний, d2 | es2 =0 | ei2 =-170 | Td2 =170 | |

| Внутренний, d1 | es1= 0 | He стандартизированы | ||

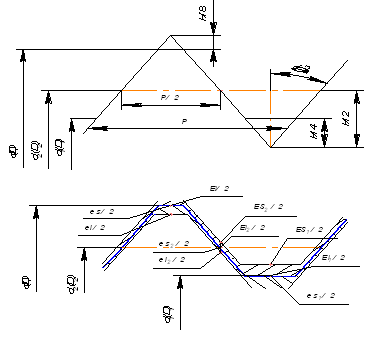

2.3 Строим схему расположения полей допусков параметров резьбового профиля в масштабе: 1: 100 (рис 3)

2.4 Выполняем чертежи деталей и соединения (черт. 3)

2.5 Подбираем средство измерения болта [1]

2.5.1 Определяем допуск детали

T = 170 мкм.

2.5.2 Выбираем допустимую погрешность измерения

Dизм = 30 мкм.

2.5.3 Выбираем средство измерения – резьбовой калибр, или резьбовой шаблон [4]

Резьбовой шаблон представляют собой собранные в наборы резьбовые пластинки с зубьями стандартных метрических профилей резьбы с шагами от 0,4 до 6 мм [4].

Рисунок 3. Схема расположения полей допусков параметров резьбового профиля

3. Допуски и посадки подшипников качения

Подшипник номер 32206, нагружение внутреннего кольца колебательное.

3.1 Расшифровываем условное обозначение 0032206 подшипника качения. Порядок счета цифр и значение мест в условном обозначении по ГОСТ 3189 – 75 справа налево

3.1.1 По ГОСТ 3189 – 75 устанавливаем тип и конструктивную разновидность подшипника: 32206 – роликовый радиальный с короткими цилиндрическими роликами, без бортов на внутреннем кольце. Изготовлен по ГОСТ 8338 – 75.

3.1.2 Окончательно устанавливаем значение цифр в условном обозначении (номере) подшипника качения (ГОСТ 3189 – 89)

«6» и «0» (первое и второе места) – обозначение посадочного размера внутреннего кольца –

– d = 30 мм;

«2» (третье место) – серия подшипника по диаметру – легкая серия диаметров – 2;

«2» (четвертое место) – тип подшипника – роликовый радиальный с короткими цилиндрическими роликами;

«3» и «0» (пятое и шестое место) – конструктивные особенности – без бортов на внутреннем кольце;

«0» (седьмое место) – дополнительная маркировка, класс точности подшипника – 0

3.2 Определяем номинальные размеры подшипника: [2]

Внутренний диаметр d = 30 мм;

Наружный диаметр D = 72 мм;

Ширина подшипника B = 19 мм;

Радиус закругления кромок r = 2 мм.

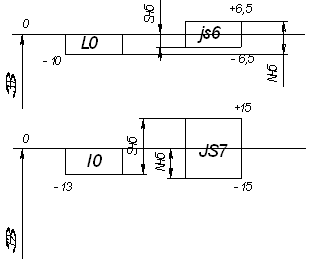

3.3 Выбираем посадки сопряжений с учетом нагружения кольца по ГОСТ 3325–85 (нагружение колебательное):

вал – внутреннее кольцо: L0/js6.

корпус – наружное кольцо: JS7/l0.

3.4. Выписываем предельные отклонения колец подшипника и посадочных мест вала и корпуса: [1]

Вал d30 js6:

es = +6,5 мкм;

ei = -6,5 мкм.

Корпус D72 JS7:

ES = +15 мкм;

EI = -15 мкм.

Внутреннее кольцо ∆dmp:

ES = 0 мкм;

EI = -10 мкм.

Наружное кольцо ∆Dmp:

es = 0 мкм;

ei = -13 мкм.

3.5 Строим схему расположения полей допусков деталей сопряжения «кольцо подшипника – деталь» в масштабе 1 мкм – 1 мм (рис. 4).

Рисунок 4. Схема расположения полей допусков деталей сопряжения «кольцо подшипника – деталь».

Похожие работы

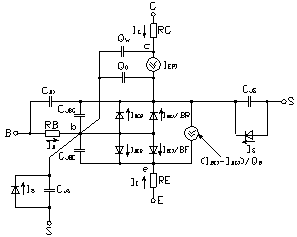

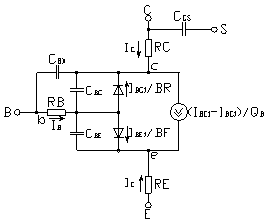

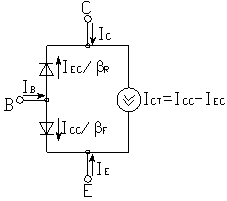

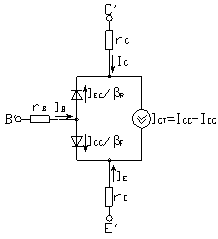

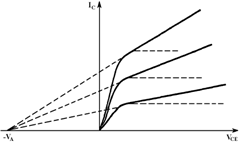

... параметров модели транзистора, зависимости этих параметров от температуры и конструкции, рассмотрены методы экстракции параметров модели из экспериментальных характеристик. Анализ PSpice модели БТ показал, что наряду с достоинствами этой модели есть и существенные недостатки. В целом модель биполярного транзистора в PSpice может с высокой точностью и в широком диапазоне напряжений, токов и ...

... приборов и визуальные наблюдения за процессом позволяют оперативно реагировать на возможные отклонения, во многом обеспечивает качество сварных соединений. При сварке ответственных конструкций используют системы автоматического управления и регулирования параметров режима с помощью датчиков автоматического контроля, встроенных в сварочное оборудование. В некоторых случаях ведут непрерывную запись ...

... сети Экономическая оценка работы спроектированной системы тягового электроснабжения не может быть выполнена без оценки потерь электроэнергии в ее элементах. Потери электроэнергии в системе тягового электроснабжения складываются, в основном, из потерь в тяговой сети и потерь в трансформаторах. Ниже выполнен расчет этих потерь. В результате расчета получены: значения годовых потерь энергии в ...

... -русые волосы, цвет глаз темно-коричневый, теплый оттенок кожи. 2.4 ПРОЕКТИРОВАНИЕ Выбор модели из нескольких возможных, в соответствии с требованиями технического задания В таблице 2 проведем анализ моделей 1, 2, 3, 4, 5 (рис. 1, 2, 3, 4, 5) в соответствии с вышеизложенными требованиями. Конструкция модели с наибольшими показателями качества будет рассмотрена в последующих пунктах с ...

0 комментариев