Навигация

По формулам (8) и (17) вычисляем значения предельных зазоров – натягов в сопряжениях

3.6 По формулам (8) и (17) вычисляем значения предельных зазоров – натягов в сопряжениях

Внутреннее кольцо – вал: ø30 L0/js6

Sнб = 0 – (-6,5) = 6,5 мкм;

Nнб = 6,5 – (-10) = 16,5 мкм.

Наружное кольцо – корпус: ø72 JS7/l0

Sнб = 15 – (-13) = 28 мкм;

Nнб = 0 – (-15) = 15 мкм.

3.7 Подбираем величину шероховатости посадочных поверхностей, устанавливаем допускаемые отклонения круглости и цилиндричности посадочных поверхностей и биение заплечников. [1]

Вал ø30 js6:

Шероховатость – 1,25 мкм;

Опорные торцы заплечиков – Ra = 2,5 мкм

Допуск круглости – 3,5 мкм;

Допуск профиля продольного сечения – 3,5 мкм;

Допуск торцевого биения – 21 мкм.

Корпус ø72 JS7:

Шероховатость – 1,25 мкм;

Опорные торцы заплечиков – Ra = 2,5 мкм

Допуск круглости – 7,5 мкм;

Допуск профиля продольного сечения – 7,5 мкм;

Допуск торцевого биения – 46 мкм.

3.8 Вычерчиваем эскизы узла в сборе, вала и корпуса с обозначением посадок, предельных отклонений, чистоты обработки и отклонений геометрической формы в соответствии с ЕСКД (черт. 4).

3.9 Охарактеризовываем вид нагружения колец подшипника: [1]

Колебательное нагружение – поверхность беговой дорожки кольца воспринимает равнодействующею двух сил, действующих на подшипник качения, постоянной по направлению и вращающейся.

4 Допуски и посадки шпоночных соединений

В соединении Æ66 использована призматическая шпонка. Применяется в индивидуальном производстве.

4.1 Принимаем шпонку с размерами: ширина b=20 мм; высота h=18 мм; длина l=70 мм. Условное обозначение шпонки: Шпонка 20´18 ´70 ГОСТ 8788–68

4.2 Устанавливаем поля допусков деталей шпоночного соединения на элемент «b» [4] (таб. 2)

Таблица 2. Рекомендуемые поля допусков в сопряжении «шпонка-паз детали» по «b».

| Вид сопряжения | Поле допуска | ||

| Ширина шпонки | Ширина паза вала | Ширина паза втулки | |

| Плотное (индивидуальное производство) | h9 | P9 | P9 |

4.3 Выписываем размеры остальных элементов шпоночного соединения (табл. 3)

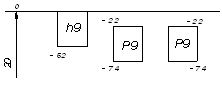

4.4 Строим схему расположения полей допусков элементов шпоночного соединения по «b» в масштабе: в 1 мм – 2 мкм (Рисунок 5).

.

.

Рисунок 5. Схема расположения полей допусков элементов шпоночного соединения по «b»

4.5 Выполняем чертежи деталей шпоночного соединения (черт 5)

4.6 Подбираем средство измерения паза вала [1].

4.6.1 Определяем допуск детали

T=100 мкм

4.6.2 Выбираем допустимую погрешность измерения

Dизм=25 мкм

4.6.3 Определяем размеры детали

bнб=b+es, (25)

где bнб-наибольшая ширина паза вала, мм;

b – ширина паза вала, мм;

bнб=20+(-0,022)=19,978 мм.

bнм=b+ei, (26)

где bнм – наименьшая ширина паза вала, мм;

bнм=20+(-0,074)=19,926 мм.

bср=(bнб+bнм)/2, (27)

где bср- средняя ширина паза вала, мм;

bср=(19,978+19,926)/2=19,952 мм.

4.6.4 Выбираем нутромер индикаторный с ценой деления головки 0.001 мм настройка по концевым мерам 1-го класса с боковиками: Dlim=3.5 мкм.

4.7 Подбираем средство измерения паза втулки.

4.7.1 Определяем допуск детали: T=100 мкм.

4.7.2 Выбираем допустимую погрешность измерения: Dизм=25 мкм

4.7.3 Определяем размеры детали по формулам (25), (26), (27):

bнб=20+(-0,022)= 19,978 мм;

bнм=20+(-0.074)= 19,926 мм;.

bср =(19,978+19,926)/2=19,952 мм.

4.7.4 Выбираем нутромер индикаторный с ценой деления 0.001 мм настройка по концевым мерам 1=го класса [1]: Dlim=3.5 мкм.

Таблица 3. Размерная характеристика элементов деталей шпоночного соединения, мкм

| Параметры элементов шпоночного соединения | Шпонка | Паз вала | Паз втулки | |||||||

| b | h | l | b | t1 | l | b | D+t2 | l | ||

| Размер, мм | 20 | 18 | 70 | 20 | 11 | 70 | 20 |

| – | |

| Поле допуска | h9 | h11 | h14 | P9 | – | H15 | P9 | – | – | |

| Условное обозначение | 20h9 | 18h11 | 70h14 | 20P9 |

| 70H15 | 20P9 |

| – | |

| Отклонение, мкм | верхнее | 0 | 0 | 0 | -22 | +200 | 1200 | -22 | +200 | – |

| нижнее | -52 | -110 | -740 | -74 | 0 | 0 | -74 | 0 | – | |

| Допуск на изготовление, мкм | 52 | 110 | 740 | 52 | 200 | 1200 | 52 | 200 | – | |

| Высота неровностей, Ra, мкм | 2,5 | 5 | – | 2,5 | 10 | – | 2,5 | 10 | – | |

| Допуск прямолинейности, Т_»0.6∙Tb, мкм | 30 | – | – | – | – | – | – | – | – | |

| Допуск плоскостности, Т»0.6∙Tb, мкм | 30 | – | – | – | – | – | – | – | – | |

| Допуск параллельности, Т//»0.6∙Tb, мкм | 30 | – | – | 30 | – | – | 30 | – | – | |

| Допуск симметричности, Т÷»4∙Tb, мкм | – | – | – | 200 | – | – | 200 | – | – | |

5. Допуски и посадки шлицевых соединений

Шлицевое соединение d‑8´62 H7/h6´68´12 D9/d9

5.1 Расшифровываем условное обозначение шлицевого соединения: шлицевое соединение легкой серии прямобочного профиля, центрировано по внутреннему диаметру (по d).

5.2 Номинальные размеры и посадка элементов профиля (ГОСТ 1139–80), [3])

– центрирующий (внутренний) диаметр d – Æ62 H7/h6;

– ширина зуба – 12 D9/d9;

– нецентрирующий (наружный) диаметр Æ68.

5.3 Осуществляем размерную характеристику элементов шлицевого профиля [4] (табл. 4).

Таблица 4. Размерная характеристика элементов деталей шлицевого профиля, мкм

| Параметры элементов шлицевого соединения | Втулка | Вал | |||||

| D | d | b | D | d | b | ||

| Номинальный размер, мм | 68 | 62 | 12 | 68 | 62 | 12 | |

| Поле допуска | - | H7 | D9 | - | h6 | d9 | |

| Условное обозначение | Æ68 | Æ62H7 | Æ12D9 | Æ68 | Æ62h6 | Æ12d9 | |

| Отклонение, мкм | верхнее | - | +30 | +93 | - | 0 | -50 |

| нижнее | - | 0 | +50 | - | -19 | -93 | |

| Допуск на изготовление, мкм | - | 30 | 43 | - | 19 | 43 | |

| Высота неровностей Ra, мкм | - | 1,25 | 2 | - | 0,8 | 2 | |

| Допуск параллельности, мкм | - | - | 2 | - | - | 2 | |

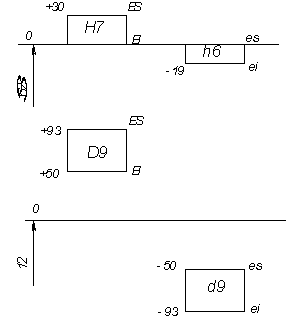

5.4 Строим схемы расположения полей допусков шлицевого соединения масштаб 1 мм – 2 мкм (риc.6)

5.5 Выполняем чертежи деталей шлицевого профиля и соединения (черт. 6)

Принимаем шлицевой вал исполнения А.

Рисунок 6. Расположение полей допусков шлицевого соединения

Похожие работы

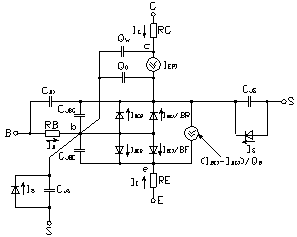

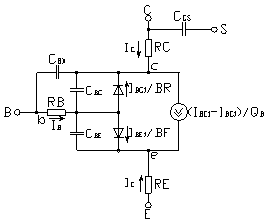

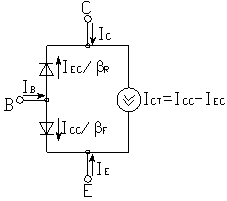

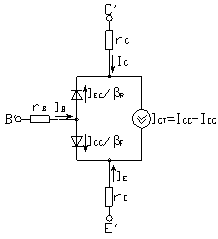

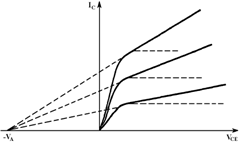

... параметров модели транзистора, зависимости этих параметров от температуры и конструкции, рассмотрены методы экстракции параметров модели из экспериментальных характеристик. Анализ PSpice модели БТ показал, что наряду с достоинствами этой модели есть и существенные недостатки. В целом модель биполярного транзистора в PSpice может с высокой точностью и в широком диапазоне напряжений, токов и ...

... приборов и визуальные наблюдения за процессом позволяют оперативно реагировать на возможные отклонения, во многом обеспечивает качество сварных соединений. При сварке ответственных конструкций используют системы автоматического управления и регулирования параметров режима с помощью датчиков автоматического контроля, встроенных в сварочное оборудование. В некоторых случаях ведут непрерывную запись ...

... сети Экономическая оценка работы спроектированной системы тягового электроснабжения не может быть выполнена без оценки потерь электроэнергии в ее элементах. Потери электроэнергии в системе тягового электроснабжения складываются, в основном, из потерь в тяговой сети и потерь в трансформаторах. Ниже выполнен расчет этих потерь. В результате расчета получены: значения годовых потерь энергии в ...

... -русые волосы, цвет глаз темно-коричневый, теплый оттенок кожи. 2.4 ПРОЕКТИРОВАНИЕ Выбор модели из нескольких возможных, в соответствии с требованиями технического задания В таблице 2 проведем анализ моделей 1, 2, 3, 4, 5 (рис. 1, 2, 3, 4, 5) в соответствии с вышеизложенными требованиями. Конструкция модели с наибольшими показателями качества будет рассмотрена в последующих пунктах с ...

0 комментариев