Навигация

Разработка схем подключения энергосред

4.5 Разработка схем подключения энергосред

У каждого построечного места должны находиться пункты подключения автоматической и полуавтоматической сварки, подводы углекислого газа, ацетилена, кислорода, сжатого воздуха и вытяжной вентиляции, подвод воды пожаротушения. Также каждое построечное место должно быть оснащено двух и трёхполюсными розетками постоянного и переменного тока, щитками подключения ремонтного освещения. Цех должен быть оборудован в необходимом количестве подводами холодной воды на хозяйственные и производственные нужды.

5. Расчёт годовой потребности цеха в основных и вспомогательных материалах

5.1 Потребности цеха в материалах

Сборочно-сварочные цехи обеспечиваются: электроэнергией для работы электросварочного, подъемно-транспортного, станочного и прочего оборудования и средств механизации; сжатым воздухом давлением 5—6 кГ/см2 для работы пневматических инструментов; ацетиленом и кислородом для ручной и машинной резки, строжки и подогрева конструкций при правке; углекислым газом — для сварки в среде защитных газов; производственной водой для испытания собранных и сваренных конструкций и для охлаждения сварочных горелок.

Примерные показатели для расчета основных видов энергии и количества инструментов на 1000 m продукции, а также ориентировочные удельные расходы воздуха и газов и коэффициенты использования инструментов и оборудования в сборочно-сварочных цехах приведены соответственно в табл. 5.1 и 5.2..

Таблица 5.1

Ориентировочные показатели для расчета основных видов энергии и количества инструментов на 1000 m продукции сборочно-сварочных цеха.

| Исходные данные |

| |||

| Годовой выпуск продукции, тыс. m | 100 |

| ||

| Средняя толщина обрабатываемого и свариваемого металла, мм | 20 |

| ||

| Показатели |

| |||

| Электроэнергия (установленная мощность), квт/ч на 1 кг наплавленного металла |

| |||

| для автоматической и полуавтоматической при постоянном токе | 5-6 |

| ||

| для автоматической и автоматической под флюсом на переменном токе | 3-4 |

| ||

| для ручной однопостовой сварки | 4-5 |

| ||

| расход электродов и электродной проволоки на одну дугу, кг/ч |

| |||

| расход электродов на прихватки | 0,2 |

| ||

| на ручную сварку | 1-1,3 |

| ||

| расход электродной проволоки | при св. под флюсом | автоматомат. | 5 |

|

| полуавтоматич. | 3 |

| ||

| в углекислом газе | автоматич. | 3,5 |

| |

| полуавтоматич. | 2 | |||

| годовой расход электроэнергии на освещение цеха с 1 м2 площади, Вт/ч | 18 |

| ||

| количество одновременно работающих единиц |

| |||

| Сжатый воздух 5—6 кГ/см* | Пневматический инструмент, ед. | 2,0 |

| |

| Краскораспылители, ед. | 0,2 |

| ||

| Ацетилен и кислород | Ручные резаки, ед. | 0,7 |

| |

| Горелки для правки, ед. | 0,8 |

| ||

| углекислый газ | сварочные дуги автом. и полуавтом., ед. | 1,2 |

| |

| годовая потребность в воде |

| |||

| Производственная вода: расход, | 2300 |

| ||

| Вода для охлаждения сварочных головок: расход, | 330 |

| ||

| для хозяйственно - питьевых нужд, л/чел в сутки | 25-30 |

| ||

| для душевых, л на процедуру | 40 |

| ||

| умывальники, л в сутки | 3-5 |

| ||

Таблица 5.2

Средний удельный расход воздуха и газов на единицу оборудования и инструмента и коэффициенты использования оборудования в сборочно-сварочных цехах

| Инструмент и оборудование | Класс верфи | |

| Пневматический инструмент (сжатый воздух 5—6 кг/см2) | Расход воздуха, | 80 |

| Коэффициент использования | 0,75 | |

| Краскораспылители | Расход воздуха, | 45 |

| Коэффициент использования | 0,70 | |

| Ручные резаки | Расход ацетилена, | 0,7 |

| Расход кислорода, | 4,0 | |

| Коэффициент использования | 0,7 | |

| Горелки для правки | Расход ацетилена, | 2,0 |

| Расход кислорода, | 2,2 | |

| Коэффициент использования | 0,5 | |

| Сварочные полуавтоматы | Расход углекислого газа, | 0,9* 1,8 |

| Коэффициент использования | 0,7 | |

| * В числителе расход газа для полуавтоматов, в знаменателе — для автоматов. | ||

5.2 Годовая потребность в прокате:

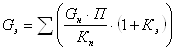

![]() , где

, где

Gм - чистая масса металла на одно судно или секцию, т;

nс - количество судов;

Ротх - средний процент отходов (2-8%).

![]() 88302 (т);

88302 (т);

5.3 Годовая потребность в электродной проволоке:

, где

, где

Gн - масса наплавленного металла на одно изделие в кг;

П - число изделий;

Кэ - отношение массы эл. покрытия к массе электродной проволоки (Кэ=0,8);

Кп - коэффициент перехода металла из электродов в шов, учитывающий потери на угар, разбрызгивание и т.д. (Кп=0,95);

![]() = 1747 (т);

= 1747 (т);

5.4 Годовая потребность во флюсе для автоматической сварки:

GФ=1,4 Gэ;

Gф=![]() 996 (т);

996 (т);

5.5 Годовая потребность в горючих и сжатых газах при резке и сварке:

5.5.1 Годовая потребность в сжатом воздухе:

![]() , где

, где

gвозд - удельный расход воздуха на единицу инструмента, м3/ч;

nед - число единиц инструментов;

Фп - действительный расчётный фонд времени работы инструмента, ч

(Фп= 4015);

Кз - коэффициент загрузки;

В нашем случае годовая потребность в сжатом воздухе складывается из годовой потребности для пневмоинструмента и годовой потребности для краскораспылителей:

| Число пневмоинструмента, шт. : | 79 |

| Число краскораспылителей, шт. : | 8 |

![]() = 23668425 (м3);

= 23668425 (м3);

5.5.2 Годовая потребность в ацетилене:

| Число ручных резаков, шт. : | 38 |

| Число горелок для правки, шт. : | 32 |

Gацет=![]() = 213478 (м3);

= 213478 (м3);

5.5.3 Годовая потребность в кислороде:

Gкисл=![]() = 534397 (м3);

= 534397 (м3);

5.5.4 Годовая потребность в углекислом газе:

Gугл.=![]() = 43001 (м3);

= 43001 (м3);

5.6 Годовая потребность в воде:

Gводы=![]() ,

,

где ![]() расход воды на 1000 т выпускаемой продукции, м3/т;

расход воды на 1000 т выпускаемой продукции, м3/т;

Gм - чистая масса металла на одно судно или секцию, т;

nс - количество судов.

· в производственной:

Gводы= ![]() = 812378 (м3);

= 812378 (м3);

· на охлаждение сварочных головок:

Gводы= ![]() = 116558 (м3);

= 116558 (м3);

· для хозяйственно-питьевых нужд:

Gводы= ![]() ,

,

где ![]() расход воды на одного работающего, л/чел;

расход воды на одного работающего, л/чел;

![]() количество рабочих дней в году;

количество рабочих дней в году;

![]() количество рабочих;

количество рабочих;

Gводы= ![]() =1230 (м3);

=1230 (м3);

· для душевых:

Gводы= ![]() =1640 (м3);

=1640 (м3);

· для умывальников:

Gводы= ![]() =164 (м3);

=164 (м3);

Gволы общ.= ![]() .

.

Gволы общ.= 124134 (м3);

5.7 Годовая потребность в паре:

Qп=![]() ,

,

где ![]() - расход тепла на 1

- расход тепла на 1 ![]() здания, ккал/ч м3;

здания, ккал/ч м3;

H - количество часов в отопительном сезоне;

V - внутренний объём здания, м3;

i - теплота испарения, ккал/кг;

Qп = 0,553 ∙ 5040 ∙ 1658880/2,3 ∙ 106 ∙100 =20,1∙ 103 ккал/кг

5.8. Годовая потребность в электроэнергии:

· На питание электрооборудования:

![]() , где

, где

![]() - установленная мощность (выбирается из паспортных данных оборудования);

- установленная мощность (выбирается из паспортных данных оборудования);

![]() ,

,

где ![]() - коэффициент спроса или одновремённости:

- коэффициент спроса или одновремённости:

- для сварочных трансформаторов и преобразователей: ![]() = 0,35 - 0,45;

= 0,35 - 0,45;

- для механизированных стендов и листоукладчиков: ![]() = 0,35;

= 0,35;

- для электродвигателей станочного оборудования: ![]() = 0,25;

= 0,25;

- для электродвигателей кранов: ![]() = 0,15;

= 0,15;

- для траспортёров: ![]() = 0,75;

= 0,75;

- для прессов: ![]() = 0,25 - 0,35;

= 0,25 - 0,35;

![]() годовой фонд времени работы оборудования (3935 ч);

годовой фонд времени работы оборудования (3935 ч);

![]() коэффициент загрузки.

коэффициент загрузки.

Таблица 5.8.

Спецификация оборудования и средств механизации.

| № | наименование | тип, марка, модель | технические характеристики | установл. мощность единицы оборудов., кВт | размеры, мм | масса, кг | кол-во, шт |

| 1 | Выпрямитель сварочный многопостовой | ВДМ-1601 | Номинальный сварочный ток 1600 А, номинальный сварочный ток одного поста 300 А. Количество сварочных постов 9. | 115 кВ*А | 1035x820x1630 | 750 | 31 |

| 2 | Автомат для дуговой сварки под флюсом деталей из малоуглеродистой стали. Источник питания ТДФ - 1001 | АДС-1000-4 | Номинальный сварочный ток 1000 А. Диаметр электродной проволоки 2-5 мм. Скорость сварки 12-120м/ч. | 82 кВ*А | трактор 1010х370х665 источник пит. 1200х830х1200 | 65 720 | 56 |

| 3 | Полуавтомат для дуговой сварки в среде углекислого газа стальным плавящимся электродом во всех пространственных положениях. Источник питания ПСГ-500. | "Гранит-2" | Номинальный сварочный ток 400 А. Диаметр электродной проволоки 0,8-1,6 мм. Скорость подачи электродной проволоки 150-1350 м/ч. Расход CО2 500-1200 л/ч. | 28 | механизм подачи 375х245х130 шкаф управления 570х425х520 источник пит. 1080х590х1010 | 9 50 500 | 216 |

![]() = 5686862 (кВт).

= 5686862 (кВт).

· На освещение:

·

![]() ,

,

где ![]() полная площадь цеха, м2;

полная площадь цеха, м2;

![]() средний расход электроэнергии на м2, кВт/ч

средний расход электроэнергии на м2, кВт/ч

(![]() кВт/ч);

кВт/ч);

![]() количество рабочих дней в году;

количество рабочих дней в году;

![]() продолжительность одной рабочей смены;

продолжительность одной рабочей смены;

![]() количество смен.

количество смен.

![]() 948950 (кВт)

948950 (кВт)

6. Расчёт себестоимости цеховой продукции

Цеховая себестоимость – выраженные денежные формы, затраты на производство единицы продукции (обычно годовой продукции).

В цеховую себестоимость входят затраты на выплату заработной платы и цеховые накладные расходы. Затраты на сырьё и материалы в себестоимость продукции судостроительного предприятия не включают. Затраты на их приобретение учитываются только калькуляционной стоимостью судна.

Прямая заработная плата производственных рабочих сборочно-сварочного цеха определяется умножением трудоёмкости всех работ цеха на стоимость одного часа цеховых работ.

Цеховые накладные расходы складываются из заработной платы всех остальных категорий работающих, отчислений на социальное страхование, стоимости всех видов энергии, затрат на содержание и вознобновление инвентаря и инструмента, текущий ремонт зданий и оборудования, расходов на реализацию мероприятий по охране труда, амортизацию всех основных фондов, транспортных расходов и прочее.

Таблица 6.1.

Расчёт годового фонда заработной платы.

| № | Категория работающих | Кол-во | Средняя годовая заработная плата, руб. | Фонд заработной платы, тыс. руб. | ||

| всего | в том числе | |||||

| на выпуск продукции | на цеховые расходы | |||||

| 1 | Производственные | 139 | 21910 | 3806719 | 3045375 | 761343,75 |

| 2 | Вспомогательные | 46 | 15337 | 705502 | - | 705502 |

| 3 | ИТР | 13 | 17528 | 227864 | - | 227864 |

| 4 | СКП | 5 | 14023 | 70115 | - | 70115 |

| 5 | МОП | 3 | 12270 | 36810 | - | 36810 |

| 6 | всего | 206 | 81068 | 4847010 | 3045375 | 1801634,75 |

Примечание. Дополнительная заработная плата производственых рабочих и различные виды доплат к прямой производственной заработной плате составляют 25% от её суммы.

Принимаем цену одного часа цеховыт за работ 13 руб..

Отношение всех цеховых расходов к фонду прямой заработной платы производственных рабочих представляют собой процент накладных расходов.

Таблица 6.2.

Смета стоимости зданий, оборудования и инструментов

| Цены на оборудование, руб. | полуавтомат ВД506(ист.)+ПДГ322М(под.) | 280000 |

| автомат АДФ 1250 + ВДУ1250 | 270000 | |

| Цены на инструмент и инвентарь, руб. | 6720 | |

| Стоимость здания, руб. | 181440 | |

| Стоимость оборудования, руб. | 6380000 | |

| Стоимость инструмента и инвентаря, руб. | ||

Таблица.6.3.

Смета цеховых накладных расходов

| № | Наименование затрат | Кол-во продукции | Цена за единицу продукции, руб. | Сумма, руб |

| 1 | Зар. плата без прямой производственной | сумма цеховых расходов на зар. плату | 1371835 | |

| 2 | Начисление на зар. пл. всех категорий, % | 7,7% от фонда заработной платы | 282641 | |

| 3 | Энергия: | пар, т | на гор. водосн. | 10,27 |

| ||

| на отопл. и вент. |

| ||||||

| вода, | городская | 2864 | 12 | 34368 |

| ||

| техническая | 121270 |

| |||||

| электроэн., кВТ | силовая | 5686862 |

| ||||

| осветительная | 948950 | 0,89 | 844565,5 |

| |||

| сжатый воздух, | 23668425 | 23 | 544373775 |

| |||

| кислород, | 534397 | 5 | 2671985 |

| |||

| ацетилен, | 213478 | 100 | 21347800 |

| |||

| Годовые потребности во всех видах энергии по данным соотв. спец. частей | 570082404 | ||||||

| 4 | Содержение и вознобн. инвентаря и инструментов на одного рабочего | 147 | 115 | 16905 | |

| 5 | Текущий ремонт, % | зданий и сооруж. | 1 % от сметной стоимости | ||

| оборудования | 2 % от сметной стоимости | 127600 | |||

| 6 | Расходы на охрану труда и т. б., % | 7,7% от суммы прямой произв. з. п. | 177010 | ||

| 7 | Амортизация, % | зданий и сооруж. | 2,5% от сметной стоимости | ||

| оборудования | 9,1% от сметной стоимости | 580580 | |||

| инстр. и инвентаря | 15% от сметной стоимости | ||||

| 8 | Транспорт, т | 46110 | |||

| 9 | Прочие расходы, % | 2% от суммы перечисленных выше затрат | 51131 | ||

| 10 | Всего цеховых расходов | 2607703 | |||

Таблица 6.4.

Сводная смета проекта – капиталовложения на строительство, %

| № | Статьи расходов | Сметная стоимость | Общая сметная стоимость | |||

| Строит. работ | Монт. работ | Оборудов., инструм., инвентаря | Прочих затрат | |||

| 1 | Подготовка на территории строительства | 0,3 | - | - | - | 0,3 |

| 2 | Объект основного производственного назначения | 59,2 | 6,0 | 0,6 | 24,6 | 90,4 |

| 7 | Благоустройства территории и цеха, | 0,2 | - | - | - | 0,2 |

| 8 | Временные здания и сооружения | 1,9 | - | - | - | 1,9 |

| 9 | Прочие работы | 1,1 | - | 1,0 | - | 2,1 |

| Итого | 65,7 | 6,0 | 1,5 | 24,6 | 94,2 | |

| 12 | Проектировочные и изыскательские работы | - | - | 2,2 | - | 2,2 |

| Резерв | 1,6 | 0,2 | 0,1 | 1,0 | 2,9 | |

| Всего | 64,3 | 6,2 | 3,9 | 25,6 | 100 | |

7. Техника безопасности и охраны труда

Технологическую часть проектов цехов выполняют в соответствии с действующими правилами техники безопасности и промышленной санитарии. При размещении

в одном здании различных производств цехи с одинаковыми условиями по вредности и пожарной опасности располагают смежно, участки с более вредными условиями отделяют от менее вредных, а участки наиболее опасные в пожарном отношении размещают у наружных стен в одноэтажных зданиях и на верхних этажах в многоэтажных. К таким участкам относят участки анодного оксидирования в цехах конструкций из алюминиево-магниевых сплавов; участки окраски и сушки секций, приготовления мастик и клеев и мойки тары в цехах конструкций из синтетических материалов; участки химической очистки, горячей оцинковки и грунтовки труб в трубозаготовительных цехах, а также цехи гальванических покрытий, малярно-заготовительный, деревообрабатывающий и изоляционно-заготовительный участки.

Действующие нормы и правила регламентируют следующие расстояния между рабочими площадками, рабочими местами, установками и элементами зданий:

Расстояние, м (не менее)

Высота подъема груза над предметами при горизонтальном его перемещении. 0,5

Проход между штабелями материалов, деталей и т. д. высотой не более 1м... 1,0

Проходы вокруг газорезательного и газосварочного рабочего места 1,0

Проходы между установками автоматической сварки 1,5

Расстояние от настила рабочих площадок до нижней кромки вышележащих конструкций («рабочая зонах) 1,8

Расстояние между стеной (колонной) и установками автоматической сварки 1,0

Расстояние между габаритами грузоподъемной машины, передвигающейся по наземному рельсовому пути, и близлежащими предметами на высоте 0,7

более 2 м.. 0,4

Расстояние от нижних выступающих частей грузоподъемной машины (не считая грузозахватного органа) до расположенного в зоне его действия оборудования. 0,4

Расстояние от стены (колонны) до боковой или тыльной стороны станка..... 0,8

Расстояние от строящегося судна до колонн 3,0

Ширина прохода:

у лесов 1,0

между боковыми сторонами станков:

при одностороннем движении. 1,1

при двухстороннем движении. 1,6

Ширина магистрального проезда.. 3,0

Примечание: При проектировании верфи приведенные данные для конкретного оборудования цехов уточняются действующими нормативными материалами.

В зависимости от взрывной, взрывопожарной и пожарной опасности производства цехов верфи делят на категории, а помещения — на классы.

Строительными нормами и правилами установлено, что по взрывной, взрывопожарной и пожарной опасности различают шесть категорий производств промышленных предприятий.

Категория А (взрывопожароопасные производства). Обращающиеся вещества — горючие газы, нижний предел взрываемости которых 10% и менее к объему воздуха; жидкости с температурой вспышки паров до 28° С включительно, при условии, что указанные газы и жидкость могут образовать взрывоопасные смеси в объеме, превышающем 5% объема помещений; вещества, способные взрываться и гореть при взаимодействии с водой, кислородом воздуха или одного с другим.

Категория Б (взрывопожароопасные производства). Обращающиеся вещества —: горючие газы, нижний предел взрываемости которых более 10% к объему воздуха; жидкости с температурой вспышки паров выше 28 до 61° С включительно; жидкости, нагретые в условиях производства до температуры вспышки и выше; твердые вещества, образующие горючие пыли или волокна при условии, что указанные газы, жидкости и твердые вещества могут образовать взрывоопасные смеси в объеме, превышающем 5% объема помещений.

Категория В (пожароопасные производства). Обращающиеся вещества — жидкости с температурой вспышки паров выше 61° С; вещества, способные гореть только при взаимодействии с водой, кислородом воздуха или одного с другим; твердые сгораемые вещества и материалы.

Категория Г (пожароопасные производства). Обращающиеся вещества — несгораемые вещества и материалы

Категория Д. Обращающиеся вещества — несгораемые вещества и материалы в холодном состоянии.

Категория Е (взрывоопасные производства). Обращающиеся вещества — горючие газы и пары в таком количестве, что они могут образовать взрывоопасные смеси в объеме, превышающем 5% объема помещений, и по условиям технологического процесса возможен только взрыв (без последующего горения); вещества, способные взрываться (без последующего горения) при взаимодействии с водой, кислородом воздуха или одного с другим.

8. Технико-экономические показатели проекта цеха и их анализ

Результаты проектных разработок цехов, а также сопоставление полученных технико-экономических показателей с нормативными или лучшими показателями по аналогичным проектам и лучшими достижениями отечественных и зарубежных верфей приводят в табличной форме (табл.7.1.).

Как правило, анализу подвергают два основных показателя цеха: трудоемкость на 1 т выпускаемой продукции и годовой выпуск продукции с 1 м2 площади цеха, которые зависят от следующих основных факторов:

- объема годового выпуска продукции и освоения постройки последующих судов серии;

- уровня механизации и автоматизации производственных процессов и технического

уровня производства;

- конструктивных особенностей строящихся судов.

Выпуск продукции с 1 м2 площади цеха зависит также от сменности работы рабочих, загрузки оборудования и рабочих мест. С учетом изложенного показатели приводят к сопоставимым условиям.

Приведенная к условиям проекта трудоемкость на 1 т выпускаемой продукции цеха (чел.-ч/т) может быть определена по формуле

Ипр = Ип.ц Ко Км.п Кк.т

где Ип.ц — трудоемкость на 1 т выпускаемой продукции по нормативам, или аналогичному проекту, или по отчету существующего цеха, чел.-ч/т;

Ко — коэффициент, учитывающий изменение трудоемкости в зависимости от объема годового выпуска! продукции Цехом и освоения серии постройки судов;

Км.п — коэффициент, учитывающий при определении трудоемкости на 1 т продукции цеха уровень механизации и автоматизации производственных процессов и технический уровень производства;

Кк.т — коэффициент, учитывающий изменение трудоемкости на 1 т продукции цеха в зависимости от конструкции судна, включая марку материала.

Аналогично определяют приведенный к условиям проекта годовой выпуск продукции с 1м2 площади цеха, т/м2

ρс = ρо.п Кв.п Кв.м Кк.в Ксм.ц Ко.р.м,

где ρо.п — годовой выпуск продукции с 1 м2 общей площади по нормативам, или аналогичному проекту, или существующему цеху, т/м2;

Кв.п — коэффициент, учитывающий изменение выпуска продукции с 1 м2 площади цеха в зависимости от объема годового выпуска продукции цехом и освоения постройки судов серии;

Кв.м — коэффициент, учитывающий изменение выпуска продукции с 1 м2 цеха в зависимости от уровня механизации и автоматизации производственных процессов и технического уровня производства;

Кк.в — коэффициент, учитывающий изменение годового выпуска продукции с 1 м2 площади цеха в зависимости от конструкции судна, включая марку материала;

Ксм.ц — коэффициент, учитывающий изменение выпуска продукции цехом в зависимости от сменности рабочих цеха;

Ко.р.м — коэффициент, учитывающий изменение выпуска продукции цехом в зависимости от загрузки оборудования и рабочих мест.

Таблица 7.

Основные данные и технико-экономические показатели цеха

| Показатели | По настоящему проекту | Нормативные | ||

| Основные данные | ||||

| Годовой выпуск продукции, т | 46110 | 50000 |

|

|

| Общая трудоемкость на годовую программу, чел.-ч | 1328064 | |||

| Списочный состав, чел.: | 164 | |||

| Списочный состав рабочих, чел.: | 147 | |||

| производственных | 110 | |||

| вспомогательных | 37 |

|

| |

| Коэффициент сменности рабочих | 2 | 2 | ||

| Количество оборудования, ед.: | ||||

| производственного | 46 | |||

| подъемно-транспортного | 8 |

|

| |

| Количество рабочих мест, ед. | 14 |

|

| |

| Общая площадь, м2 | 13180 | |||

| Энерговооружённость, кВт | 6635812 | |||

| Технико-экономические показатели | ||||

| Трудоемкость на 1т выпускаемой прод., чел.-ч/т | 3,8 | 4 | ||

| Трудоемкость на одно судно, чел.-ч/судно: | 300247 | |||

| Процент вспомог. рабочих от производственных, | 33 | 30 |

|

|

| Энерговооружённость на 1 раб. в наиб. смену, Вт | 89673 | |||

| Средний коэффициент загрузки оборудования и рабочих мест | 0,695 | 0,7 | ||

| Годовой выпуск продукции, т: | ||||

| с 1 м2 общей площади | 4 | 3 | ||

| на одного рабочего | 314 | 85 | ||

| на одного работающего | 281 |

|

|

|

| Уровень механизации и автоматизазии производственных процессов, % | 50% | 55 – 60 | ||

| Технический уровень производства | 0.5 | 0 ,6 | ||

Примечание. Источники нормативные по ранее выполненному аналогичному проекту и действующему аналогичному цеху для сопоставления с проектными данными и технико-экономическими показателями названы условно и при конкретном проектировании могут быть расширены, например, данными и показателями по цехам зарубежных верфей.

В проектах, как правило, условно принимают расчетное судно серии с порядковым номером, равным по значению двум расчетным программам выпуска судов верфи. Анализ отчетных данных о работе основных цехов верфей показывает, что характер снижения трудоемкости по цехам в зависимости от серийности постройки судов аналогичен снижению трудоемкости в целом по верфи. Поэтому при проектировании и сопоставлении показателей трудоемкости на 1 т выпуска продукции цеха можно с достаточной точностью пользоваться едиными данными снижения трудоемкости по мере освоения серии

Заключение

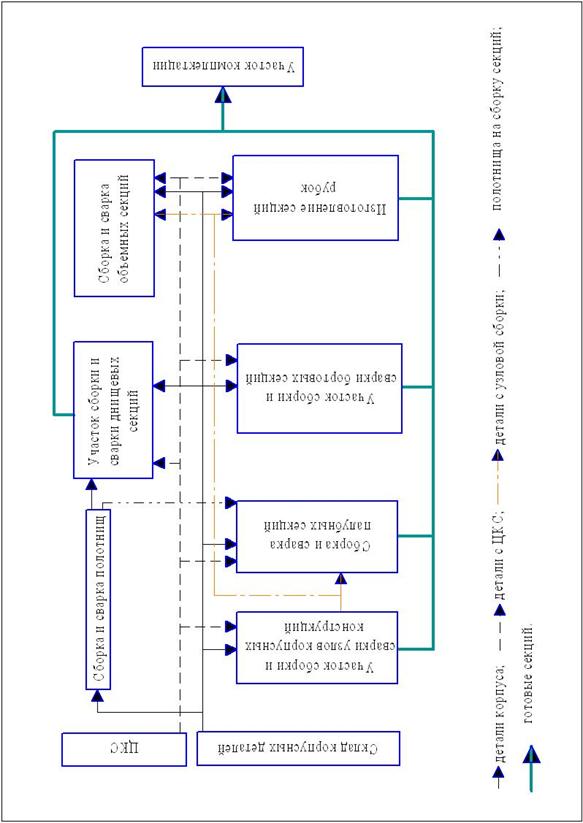

Спроектированный сборочно – сварочный цех при заданных исходных данных обеспечивает изготовление узлов и секций для крупнотоннажных и среднетоннажных судов небольшой серии в условиях судостроительной верфи I класса. Определены и рассчитаны необходимые для производства продукции материальные и людские ресурсы.

При планировке цеха учитывались следующие основные положения: расположение оборудования, рабочих мест и средств механизации по принятому технологическому процессу; размещение производственных участков цеха и вспомогательных служб с учетом прогрессивных форм организации производства; обеспечение наибольшего выпуска продукции с 1м2 площади цеха при соблюдении условий для надежной и безопасной работы производственного персонала; бесперебойность поступления материалов, деталей и узлов на рабочие места, прямолинейность грузопотоков и кратчайшие пути перемещения материалов, заготовок и изделий в процессе производства с использованием механизированных транспортных средств, выпуск деталей и изделий для различных судов, аналогичных принятым в расчетной программе и соответствующих классу верфи; обеспечение межоперационного хранения материалов, деталей и узлов, внутрицехового и внутризаводского транспорта, подходов к оборудованию транспортных средств со стороны фронта загрузки оборудования и рабочих мест, а также к пунктам подключения переносного оборудования и вентиляционных установок, способов снятия и передачи деталей и изделий на последующие операции или из цеха; рациональное размещение работников технического персонала с максимальным приближением их к производственным участкам, которые они обслуживают; обеспечение эксплуатации и ремонта оборудования, контроля, планирования и диспетчеризации производства с использованием технических средств.

В основу плана расположения оборудования и рабочих мест принят архитектурно-строительный чертеж.

При выполнении работы были использованы различные технические условия, нормы и инструкции по разработке проектов и смет для промышленного строительства и данные из периодической печати, а также учебники, учебно-методические пособия и справочники по тематике проектирования верфей и промышленных зданий и сооружений.

Список используемой литературы

1. Галкин В.А. Справочник по сборочно–сварочной оснастке цехов верфи. – Л.: Судостроение, 1983.

2. Голота Г.Ф. Техническое нормирование судостроительных и судомонтажных работ. – Л.: Судостроение, 1987.

3. Голота Г.Ф. Техническое нормирование труда в судоремонте. Справочник.– Л.: Судостроение, 1983.

4. Кулагина М.А., Киселева Н.А. Основы технологического проектирования сборочно-сварочных цехов. – Л.: Судостроение, 1977.

5. Сырков А.К. Справочник по технологическому проектированию судостроительных верфей и цехов. – Л.: Судостроение, 1980

6. Фрид Е.Г. Устройство судна. – Л.: Судостроение, 1989

7. Основы механизации и автоматизации судостроительного производства. /Под общ. ред. Соколова В.Ф. – Л.: Судостроение, 1989.

8. Технология судостроения. /Под общ. ред. Мацкевича В.Д. – Л.: Судостроение.

9. Ашик В.В. Проектирование судов.: Учебник. – 2 изд., перераб. и доп. – Л.: Судостроение, 1985.

10. Бронников А.В. Проектирование судов: Учебник – Л.: Судостроение, 1991.

Похожие работы

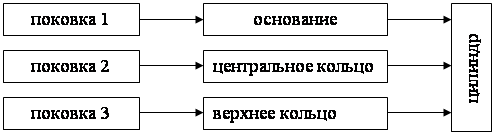

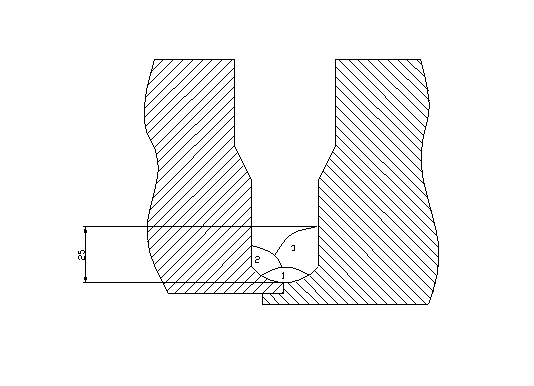

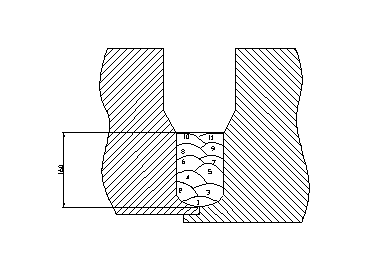

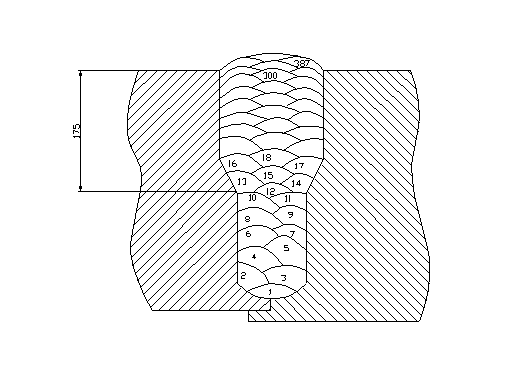

... длине и сечению деталей, выдержки и охлаждения. Экспериментальные данные показывают, что при температуре отпуска 650-680 °С пластичность стали полностью восстанавливается через 2-3 часа. После сварки цилиндра гидропресса, он подвергается высокому отпуску в нем при температуре 650±20 °С, для снятия остаточных напряжений. Перед посадкой в печь на отпуск не допускается ее охлаждение ниже 300 °С. ...

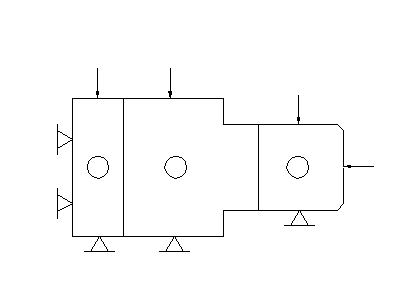

... 19646,45 10. Внепроизводственные расходы 785,86 ИТОГО: полная (коммерческая) себестоимость 20432,31 Таким образом, себестоимость изготовления диффузора составляет 20432,31 руб. Организация участка по изготовлению диффузора Сборочно-сварочные цехи в общем случае имеют в своем составе следующие отделения и помещения: Производственные отделения: заготовительное, сборочно-сварочное. ...

... узел (узел нижней палубы состоящей из полотнища нижней палубы и приварными к ней бимсами). В курсовом проекте мной был разработан технологический процесс изготовления деталей и сборки, сварки бортовой секции сухогрузного судна. Сухогрузное судно – это грузовое судно для перевозки различных сухих грузов – штучных (кипы, ящики, контейнеры), насыпных (зерно, цемент), навалочных (уголь, руда), а ...

... показатели Коэффициент технической готовности 0,96 Коэффициент выпуска автомобилей на линию 0,96 Время пребывания на линии час 12 Среднесуточный пробег км 220 3.2.1 Годовая программа ТО и ТР Расчет годовой программы по ТО и ТР был произведен в технологическом проектировании АТП. (Таблица 4.2.) Таблица 4.2. Наименование Технической воздействий Объем ...

0 комментариев