Навигация

Забезпечення робочих місць всіма видами матеріально-технічних ресурсів тощо

4. Забезпечення робочих місць всіма видами матеріально-технічних ресурсів тощо.

На підприємствах використовують дві форми постачання матеріалів — транзитну і складську.

• Транзитна форма постачання матеріалів (матеріально-технічних ресурсів) передбачає постачання від постачальника безпосередньо на місце споживання матеріалу, минаючи всі проміжні пункти його складування. За цією схемою транспортуються електроенергія, газ, окремі види палива, вода тощо.

• Складська форма передбачає обов'язкове постачання матеріально-технічних ресурсів через систему складів — проміжних пунктів складування, зберігання, попередньої підготовки до виробництва. Така форма потребує утворення складського господарства.

Головні напрями вдосконалення системи матеріально-технічного забезпечення та обслуговування виробництва:

→ використання принципів і методів управління запасами й затратами на основі методів оптимізації рівня запасів та затрат ресурсів;

→ оптимізація формування і використання ресурсів на основі скорочення строків періодичності постачання, зменшення партій постачання ресурсів та матеріалів, забезпечення надійності функціонування системи здійснення поставок ресурсів згідно з розробленим й узгодженим календарним графіком і планом з одночасним посиленням управління затратами та обслуговування цехів, дільниць, робочих місць — споживачів ресурсів на основі контролю та обліку їх споживання;

→ удосконалення конструкції чи структури продукції, технології її виготовлення у напрямі зменшення матеріало- й енергоємності;

→ використання матеріалів із наперед заданими властивостями;

→ стимулювання поліпшення використання ресурсів та ін.

4. Задача №1 на тему “Організація виробничого процесу у часі”

Завдання:

Розрахувати аналітичним і графічним методами технологічний та виробничий цикл обробки партії з n виробів при послідовному, паралельно-послідовному та паралельному способі поєднання операцій.

Умова:

Технологічний процес складається з п'яти операцій, норми часу яких становлять t1, t2, t3, t4, t5. Кількість робочих місць по операціях становить С1,С2, С3, С4, С5. Передатна партія складається з р виробів. Міжопераційні перерви – 2хв., тривалість природних процесів – 10 хв.

Вихідні дані:

| Показники | Варіант № 27 |

| n | 18 |

| p | 6 |

| t1 / С1 | 2/1 |

| t2 / С2 | 3/1 |

| t3 / С3 | 6/2 |

| t4 / С4 | 1/1 |

| t5 / С5 | 2/1 |

Розв’язок:

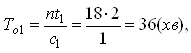

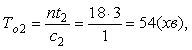

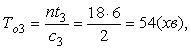

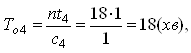

Визначимо операційний цикл (Тоі) кожної операції – тобто час виконання однієї і-тої операції по обробці окремого виробу або партії виробів:

де

n – кількість виробів у партії;

і=1…m – номер операції;

m – кількість операцій технологічного процесу;

ti – норма часу на виконання і-ї операції;

Ci – кількість робочих місць, на яких виконується і-та операція.

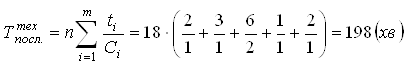

Послідовний спосіб поєднання операцій характеризується тим, що кожна наступна операція починається тільки після обробки всієї партії виробів на попередній операції.

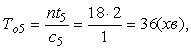

Визначимо тривалість технологічного циклу послідовного руху як суму, операційних циклів:

Тривалість виробничого циклу визначається з урахуванням міжопераційних перерв ![]() та часу на природні потреби

та часу на природні потреби ![]() :

:

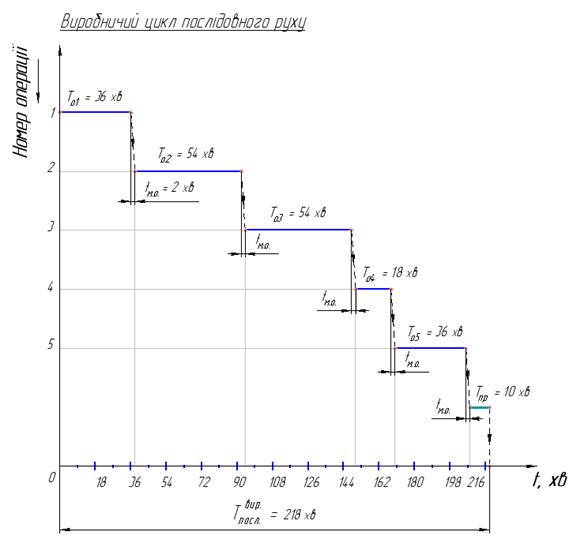

Графічне визначення тривалості виробничого та технологічного циклів послідовного руху матиме вигляд:

Для паралельного і паралельно-послідовного виду руху визначимо:

Кількість транспортних партій: ![]()

Тривалість обробки однієї транспортної партії:

![]()

![]()

![]()

![]()

![]()

![]()

Паралельно-послідовний спосіб поєднання операцій технологічного процесу характеризується тим, що:

- вироби передаються від операції до операції передатними партіями;

- кожна наступна операція починається раніше, ніж закінчується попередня над всією партією виробів, таким чином частково поєднуються суміжні операції;

- відсутні внутрішньоопераційні перерви.

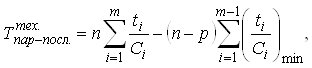

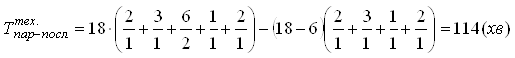

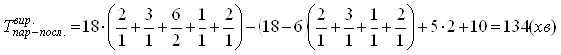

Тривалість технологічного процесу обробки партії виробів при паралельно-послідовному способі поєднання операцій визначається за формулою:

де ![]() min – тривалість обробки одного виробу на найкоротшій операції з кожної пари суміжних операцій;

min – тривалість обробки одного виробу на найкоротшій операції з кожної пари суміжних операцій;

р – кількість виробів в передатний партії.

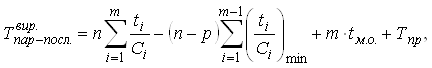

Тривалість виробничого циклу визначається з урахуванням міжопераційних перерв ![]() та часу на природні потреби

та часу на природні потреби ![]() :

:

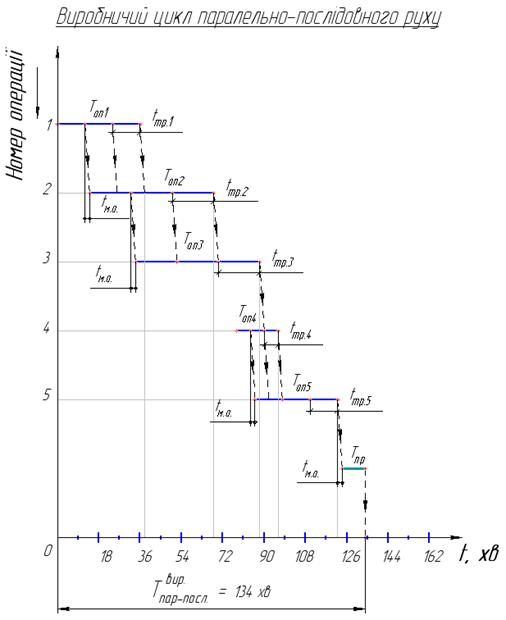

При побудові графіка враховуємо два способи поєднання операцій:

а) тривалість попереднього операційного циклу менша, ніж наступного: Ті<Ті+1. В цьому випадку наступна операція починається після обробки однієї передатної партії виробів (р) на попередній операції.

б) тривалість попереднього операційного циклу більша, ніж наступного: Ті>Ti+1.В цьому випадку початок наступної операції визначається з умови, що остання передатна партія виробів, оброблена на попередній операції, відразу починає оброблятися на наступній операції.

Графічне визначення тривалості виробничого та технологічного циклів паралельно-послідовного руху матиме наступний вигляд:

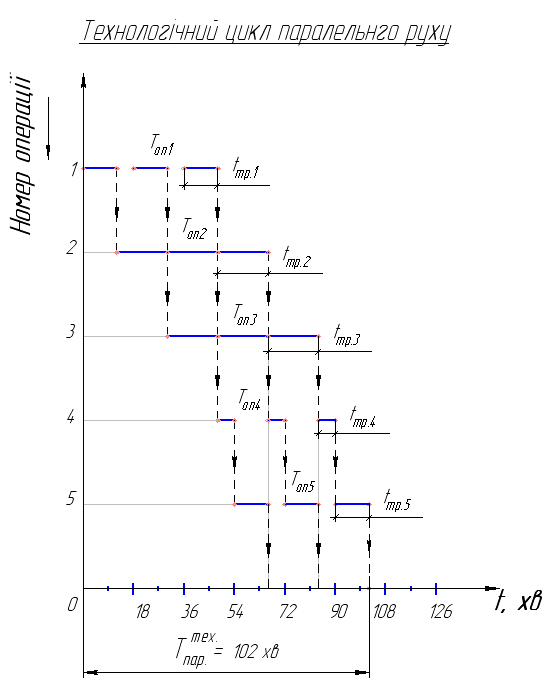

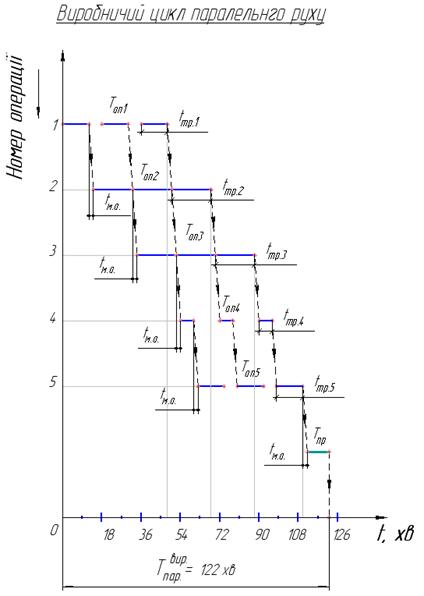

Паралельний спосіб поєднання операцій характеризується тим, що:

- вироби від операції до операції передаються або поштучно, або передатними партіями;

- кожна передатна партія виробів обробляється без затримок послідовно на всіх операціях, незалежно від інших виробів;

- всі операції мають внутрішньоопераційні перерви, крім найтривалішої операції (головної).

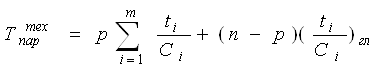

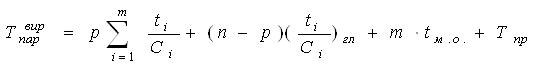

Тривалість технологічного процесу при паралельному способі поєднання операцій визначається за формулою:

,

,

де ![]() – тривалість головної операції.

– тривалість головної операції.

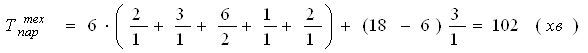

Тривалість виробничого циклу визначається з урахуванням міжопераційних перерв

Тривалість виробничого циклу визначається з урахуванням міжопераційних перерв ![]() та часу на природні потреби

та часу на природні потреби ![]() :

:

![]() При побудові графіка передбачаємо спочатку послідовну обробку першої передатної партії виробів без затримок по всіх операціях, потім – безперервну обробку всіх передатних партій на головній операції. Далі визначаємо час початку і закінчення обробки кожної передатної партії виробів на всіх операціях.

При побудові графіка передбачаємо спочатку послідовну обробку першої передатної партії виробів без затримок по всіх операціях, потім – безперервну обробку всіх передатних партій на головній операції. Далі визначаємо час початку і закінчення обробки кожної передатної партії виробів на всіх операціях.

Графічне визначення тривалості виробничого та технологічного циклів паралельного руху матиме наступний вигляд:

5 Задача №2 на тему „Організація ремонтного обслуговування виробництва”

Завдання:

За вихідними даними визначити:

1. Середній річний обсяг верстатних, слюсарних та інших робіт по ремонту та технічному обслуговуванню обладнання.

2. Потрібну кількість металоріжучих верстатів і типаж обладнання для ремонту і технічного обслуговування.

3. Чисельність ремонтних робітників для проведення ремонтів і для виконання технічного обслуговування.

4. Необхідну площу ремонтно-механічного цеху та його відділень.

5. Річну потребу заводу в матеріалах для ремонтних потреб.

Умова:

Режим роботи обладнання двозмінний, дійсний річний фонд часу для верстата 3950 годин. Питома вага оперативного часу в загальному фонді складає 70%. Верстати працюють в нормальних умовах багатосерійного виробництва. Використовуються верстати віком до 10 років, вагою до 10 тонн, при обробці сталі.

Вихідні дані: Варіант №13

| Обладнання | Середня категорія складності ремонту | Кількість одиниць встановленого обладнання |

| Токарні верстати | 21 | 160 |

| Токарно-револьверні верстати | 19 | 140 |

| Токарно-лобові верстати | 12 | 19 |

| Токарно карусельні верстати | 24 | 7 |

| Токарно-багаторізальні напівавтомати | 13 | 88 |

| Токарні автомати | 18 | 41 |

| Плоскошліфувальні верстати | 20 | 50 |

| Круглошліфувальні верстати | 10 | 78 |

| Внутрішньошліфувальні верстати | 29 | 60 |

| Свердлильні верстати | 18 | 95 |

| Фрезерні верстати | 30 | 110 |

| Протяжні верстати | 12 | 16 |

| Інші | 13 | 308 |

Розв’язок:

Розв’язання проводимо в наступній послідовності:

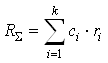

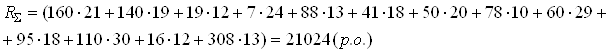

1.1. Визначаємо сумарну ремонтну складність обладнання (![]() ):

):

де і = 1,2,3…k – індекс групи однотипного обладнання;

![]() - кількість одиниць обладнання і і-тій групі;

- кількість одиниць обладнання і і-тій групі;

![]() - середня категорія ремонтної складності одного верстата і-ї групи.

- середня категорія ремонтної складності одного верстата і-ї групи.

1.2. Встановлюємо структуру і тривалість ремонтного циклу (

1.2. Встановлюємо структуру і тривалість ремонтного циклу (![]() ) і тривалість міжремонтного періоду (

) і тривалість міжремонтного періоду (![]() ):

):

![]()

де А – нормативний ремонтний цикл (оперативний час роботи); А = 16800 годин.

К1, К2, К3, К4, К5, К6, К7 - коефіцієнти, які враховують вид матеріалу, що оброблюється, матеріал інструменту, умову експлуатації і характеристику верстата.

В умовах багатосерійного виробництва для верстатів віком до 10 років, які використовуються в нормальних умовах, при обробці сталі, вагою до 10 т всі коефіцієнти дорівнюють 1 (за даними „Типової системи технічного ремонту метало- та деревообробного обладнання”)

Тоді: ![]() = 16800 годин

= 16800 годин

або: ![]()

Міжремонтний період визначається діленням тривалості ремонтного циклу на кількість внутрішньоциклових ремонтів + один:

![]()

Структура ремонтного циклу для таких верстатів включає чотири поточних та один середній ремонт: К-П-П-С-П-П-К. З урахуванням оглядів між двома сусідніми ремонтами структура матиме вигляд:

К-О-П-О-П-О-С-О-П-О-П-О-К

де К – капітальний ремонт;

О – огляд;

С – середній ремонт;

П – поточний ремонт

1.3. Визначаємо об’єм ремонтних робіт та ремонтний цикл ![]() , використовуючи нормативи Типової системи (табл. 5.1.)

, використовуючи нормативи Типової системи (табл. 5.1.)

Таблиця 5.1.

Трудомісткість ремонту і повного планового огляду на одну одиницю ремонтної складності обладнання

| Види ремонтних робіт | Трудомісткість, год. | ||

| верстатні роботи | слюсарні роботи та ін. | всього | |

| Огляд | 0,1 | 0,75 | 0,85 |

| Огляд перед капітальним ремонтом | 0,1 | 1 | 1,1 |

| Поточний ремонт | 2 | 4 | 6 |

| Середній ремонт | 3 | 6 | 9 |

| Капітальний ремонт | 14 | 36 | 50 |

![]()

де ![]() - загальна трудомісткість капітальних, середніх, поточних ремонтів і оглядів на одну одиницю ремонтної складності з таблиці 5.1.;

- загальна трудомісткість капітальних, середніх, поточних ремонтів і оглядів на одну одиницю ремонтної складності з таблиці 5.1.; ![]() - кількість капітальних, середніх, поточних ремонтів і оглядів в ремонтному циклі (з них 1 огляд перед капітальним ремонтом, 5 - поточних).

- кількість капітальних, середніх, поточних ремонтів і оглядів в ремонтному циклі (з них 1 огляд перед капітальним ремонтом, 5 - поточних).

![]()

Трудомісткість верстатних робіт для ремонтів і оглядів визначається аналогічно:

![]()

Трудомісткість слюсарних та інших робіт:

![]()

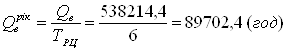

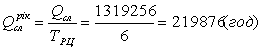

1.4. При визначенні середньорічного обсягу ремонтних робіт припускають, що їх загальний обсяг розподіляється рівномірно по роках на протязі всього ремонтного циклу:

![]()

1.5. Визначимо трудомісткість робіт по технічному обслуговуванню верстатів:

загальну, верстатних робіт, мастильних робіт, слюсарних.

Трудомісткість робіт по технічному обслуговуванню визначається, виходячи з їхньої ремонтної складності, часу оперативної роботи (0,7*3950 – питома вага оперативного часу в загальному фонді часу – 70%) і норм часу технічного обслуговування в розрахунку на одну ремонтну одиницю на 1000 годин оперативного часу роботи верстата для слюсарів, мастильників і верстатників.

Норми знаходимо в типовій системі:

слюсарі – 3,2 год на одну ремонтну одиницю на 1000 годин оперативної роботи обладнання;

мастильники – 1,42 год;

верстатники – 0,73 год.

![]()

![]()

![]()

Слюсарні роботи:

![]()

1.6. Сумарний річний обсяг ремонтних робіт та робіт по технічному обслуговуванню складає:

![]()

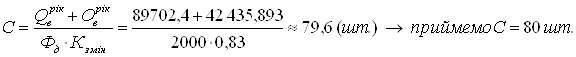

2. Розрахунок потрібної кількості верстатів:

Тут Кзмін = 0,8…1,2 – коефіцієнт змінності роботи обладнання в ремонтній службі підприємства, приймемо Кзмін=0,83;

Фд – дійсний річний фонд роботи верстата = 2000 год.

Типаж обладнання встановлюється згідно норм Типової системи ( таблиця 5.2.)

Таблиця 5.2.

Типаж обладнання ремонтної служби

| Найменування обладнання по типах верстатів | Питома вага від усієї кількості верстатів, % | Кількість верстатів розрахункова, штук | Кількість верстатів прийнята, штук |

| токарні | 50 | 40 | 40 |

| карусельні | 2 | 1,6 | 2 |

| розточувальні | 3 | 2,4 | 3 |

| вертикально-свердлильні | 7 | 5,6 | 6 |

| радіально-свердлильні | 2 | 1,6 | 2 |

| фрезерні | 7 | 5,6 | 6 |

| стругальні | 7 | 5,6 | 6 |

| довбальні | 2 | 1,6 | 2 |

| шліфувальні | 10 | 8 | 8 |

| зуборізні | 6 | 4,8 | 5 |

| інші | 4 | 3,2 | 4 |

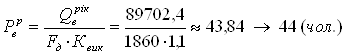

3. Розрахунок чисельності робітників:

Чисельність ремонтних робітників для проведення ремонтів та оглядів: верстатників, слюсарів та інших:

де Fд –дійсний річний фонд роботи одного працівника, Fд=1860 год;

Квик – коефіцієнт виконання норм працівником, Квик=1,1.

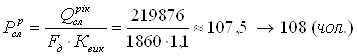

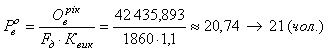

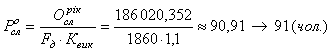

Чисельність робітників для виконання технічного обслуговування: верстатників, слюсарі, мастильників:

4. Розрахунок потрібної площі для ремонтно-механічного цеху та його відділень:

Загальна кількість верстатів розподіляється між РМЦ цеховими ремонтними базами в залежності від прийнятої форми організації ремонтних робіт. Форму організації визначаємо в залежності від розрахункової загальної ремонтної складності обладнання [2, п.1.1.,с.29]. В нашому випадку сумарна ремонтна складність обладнання = 21024 ремонтних одиниць, отже форма організації – змішана.

При такій форма загальна кількість верстатів розподіляється порівну між РМЦ і ЦРБ, тобто кількість верстатів в РМЦ:

Площа верстатного відділення:

![]()

де Sпит – питома площа на один верстат верстатного відділення = 20 м 2.

Площа інших відділень РМЦ приймається у відсотках до розміру площі верстатного відділення (табл.5.3.)

Таблиця 5.3.

Розмір площ відділень РМЦ

| Назва відділень РМЦ | % до площі верстатного відділення | Площа відділень РМЦ, м 2 |

| Верстатне відділення | 100 | 800 |

| Демонтажне відділення | 20 | 160 |

| Слюсарно-збірне відділення | 70 | 560 |

| Заготівельне відділення зі складом | 7 | 56 |

| Проміжні склади | 8 | 64 |

| Склад запасних частин та допоміжних матеріалів | 6 | 48 |

| Інструментально-роздавальні комори з заточувальним відділенням | 5 | 40 |

| Місця майстрів | 2 | 16 |

| Всього: | - | 1744 |

5. Визначимо річну потребу матеріалів для ремонтної служби наближеним методом:

Річна потреба матеріалів для ремонтної служби:

![]()

Загальна потреба в матеріалах конкретизується по видах матеріалів згідно табл. 5.4.:

Таблиця 5.4.

Розподіл загальної потреби у матеріалах

| Матеріали | Питома вага, % | Кількість матеріалів, т |

| Лиття чавунне | 30 | 240 |

| Лиття стальне | 8 | 64 |

| Поковки | 3 | 24 |

| Сталь конструкційна | 22 | 176 |

| Сталь легована | 18 | 144 |

| Лиття кольорове | 8 | 64 |

| Листова сталь | 3 | 24 |

| Труби | 2 | 16 |

| Інші матеріали | 6 | 48 |

| Всього: | 100 | 800 |

Література:

1. Економіка підприємства: Підручник / За заг. ред. Покропивного С.Ф. – Вид. 2-ге, перероб. та доп. – К.: КНЕУ, 2001. – 528 с.

2. Кравець Ж.О., Мельничук Л.С. : Методичні розробки щодо вивчення курсу “Організація виробництва” для студентів всіх форм навчання спеціальності 7.050201 “Менеджмент організацій”. – Житомир: ЖДТУ, 2004. – 44 с.

3. Організація виробництва: Навч. посіб. / Онищенко В.О., Редкін О.В., Старовірець А.С., Чевганова В.Я. – К.: Лібра, 2003. – 336 с.

4. Пасічник В.Г., Акіліна О.В.: Організація виробництва: Навчальний посібник. – Київ: Центр навчальної літератури, 2005. – 248 с.

5. Петрович Й.М., Захарчин Г.М.: Організація виробництва: Підручник. – Львів: «Магнолія плюс», 2005. – 400 с.

Похожие работы

... коштів є важливим чинником у зниженні собівартості продукції чи виконаної роботи. Раціональне використання оборотних коштів залежить від правильного їхнього формування і ефективної організації виробництва. Зосередження н підприємствах зайвих оборотних коштів приводить до їхнього заморожування. Це завдає шкоди економіці господарства. Щоб уникнути такого положення, оборотні кошти нормуються, що є ...

... цеха. Результати всіх цих розрахунків приведені у таблиці 4.1. Таблиця 4.1 – Основні техніко - економічні показники вагоноскладального цеха Найменування показників Одиниці виміру Значення показників Фактична програма ремонту вагонів 5567 Число поточно - конвеєрних ліній 3 Фронт роботи поточно - конвеєрної лінії 6 Фронт роботи цеху 18 Виробнича площа цеху ...

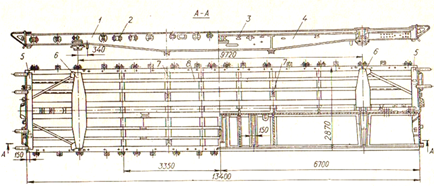

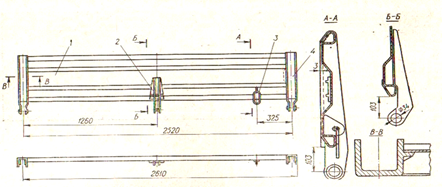

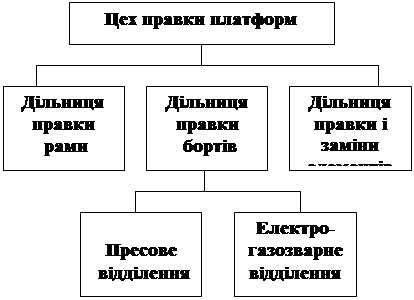

... , (3.16) де – коефіцієнт, який враховує норму допоміжної площі,= 0,1. м2. Загальна площа цеху , м2, . (3.17) м2. Питома вага загальної площі цеху на один відремонтований вагон , м2/ваг, . (3.18) м2/ваг. 3.4 Синхронізація технологічного процесу ремонту платформи на потоковій лінії Незмінною умовою надійності роботи потокової лінії є стабільність її ритму, що досягається ...

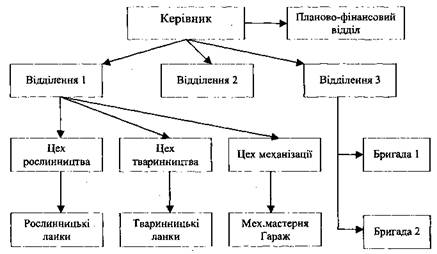

... ї торгівельної мережі, спеціалізувався на пошуку постачальників унікальних товарів за максимально низькими закупівельними цінами, а також виконував функції заступника директора. З врахуванням наведених пропозицій організаційна структура управління Центру ‘’Торгпреса’’ матиме такий вигляд: Рис. 3.4.12 Організаційна структура управління Центру ‘’Торгпреса’’ після вдосконалення. Висновки В ході ...

0 комментариев