Навигация

2.10 Діаметр плунжера

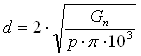

Якщо відома вантажопідйомність та тиск робочої рідини, ТО можна визначити необхідну площу плунжера, а через неї – його діаметр. Вантажопідйомність плунжера

![]() (2)

(2)

де р – тиск робочої рідини; S – площа поперечного перерізу плунжера (рис. 2).

Якщо в залежності (2) площу плунжера визначити через його діаметр ![]()

![]() та вирішити її відносно діаметра, тоді одержимо, м:

та вирішити її відносно діаметра, тоді одержимо, м:

. (3)

. (3)

Коефіцієнт 103 , необхідний для переведення тиску, вираженого через МПа, в кПа. Для нашого прикладу

м.

м.

Діаметр округляють до найближчого нормалізованого лінійного розміру; d » 0,24 м.

2.11 Продуктивність насосу, що обслуговує гідропідйомник

Продуктивність насосу визначається об’ємом, який звільняють плунжери підйомника при їх переміщеннях з крайнього нижнього положення до крайнього верхнього, та часом, за який це переміщення здійснюється, л/хв:

![]() , (4)

, (4)

де m – кількість стояків підйомника; h – висота підйому, м; t - час підйому, с.

За коефіцієнтом 6·104 переводять м3/с у л/хв.

Після підстановки дістаємо

![]() л/хв.

л/хв.

За відомою продуктивністю можна вибрати конкретну модель насосу. Найчастіше використовують шестеренні насоси. Якщо існуючи насоси не відповідають потрібному, ТО розраховують його геометричні розміри, а на їх основі розробляють конструкцію насоса.

2.12 Розрахунок геометричних розмірів шестеренного насоса

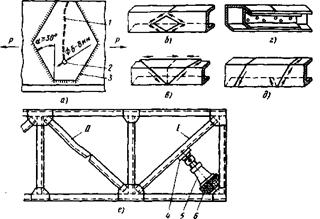

Схема шестеренного насоса показана на рис 3. За вказаним напрямом обертання шестерень з нижньої порожнини насоса масло витісняється, а в верхню засмоктується. Реальна продуктивність насоса відрізняється від геометричної завдяки перетіканню масла з областей підвищеного тиску до областей зниженого:

![]() ,

,

де ηV – об’ємний коефіцієнт подачі, ηV = 0,7…0,82.

Таким чином, геометрична продуктивність насоса

![]() .

.

Легко показати, що геометрична продуктивність насосів зв’язана з його геометричними розмірами залежністю, л/хв:

![]() (6)

(6)

де mz – модуль зуба шестерні, мм; z - число зубів шестерні; n - частота обертання шестерень, хв-1; b - ширина шестерні або довжини зуба, м.

Задавшись частотою обертання шестерні (наприклад, n = 2500 хв-1, можна визначити діаметр початкового кола шестерні за умовою, що лінійна швидкість не перевищує V £ 8 м/с. Це гарантує відсутність кавітації при роботі насоса, мм:

![]() (7)

(7)

Для нашого прикладу

![]()

Після округлення do ,беремо 60 мм.

Діаметр шестерні зв’язує між собою число зубів і модуль:

![]() (8)

(8)

В шестеренних насосах використовуються шестерні з числом зубів 8…15 та модулем 2…4. Для нашого випадку шестерня з числом зубів 25 і модулем 4 матиме діаметр початкового кола 60 мм, що відповідає умові V £ 8 м/с.

Таким чином, з формули (6) невідомим залишається ширина шестерні b, яку можна розрахувати, вирішивши рівняння (6) відносно b:

![]() , мм (9)

, мм (9)

![]() .

.

Після округлення b » 57 мм.

Вибір модуля, числа зубів та окружної швидкості можна вважати вдалими, якщо b/do знаходиться в межах 0,8…1,5.

Для нашого випадку b/do = 57:60 = 0,95. В іншому разі перераховані параметри коригують.

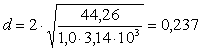

2.13 Розрахунок потужності приводного двигуна

Потужність двигуна для приводу насоса можна вирахувати через роботу, що виконує підйомник, та час, за який він цю роботу виконує:

, (10)

, (10)

де hм – механічний коефіцієнт корисної дії всієї системи (hм=0,75…0,85).

Результат буде в кіловатах (кВт), якщо вантажопідйомність в кілоньютонах (кН):

![]() .

.

Таким чином, для підйому гідропідйомником автомобіля КамАЗ-5320 на висоту 1,8 м за 60 с потрібен двигун потужністю 3,32 кВт.

При виконанні курсового або дипломного проекту наведений обсяг розрахунків доповняють розрахунками міцності елементів підйомника.

Задача 3.1

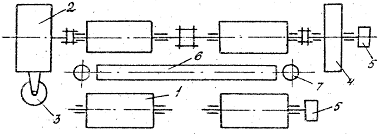

Расчет комбинированного роликового стенда для определения тяговых и тормозных качеств автомобиля

Автомобиль ЗАЗ - 1102. Сила веса, приходящаяся на задние колеса –1360 Н. Максимальная мощность, развиваемая двигателем автомобиля, 65(2) кВт при 3200 об/мин. Крутящий момент –92,2 Н м

Радиус качения колеса 0,13 м, передаточное число главной передачи

3,875. Наружная и внутренняя колеи, соответственно 2,320 и 1,52 м.

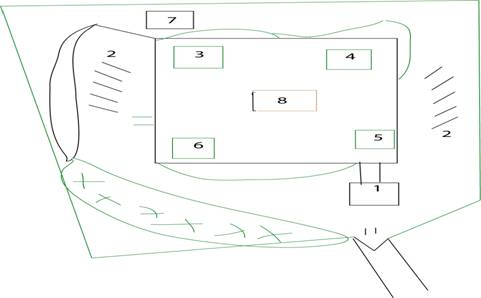

При расчете использовать схему стенда по рис.3.1. с исключенным нагружателем.

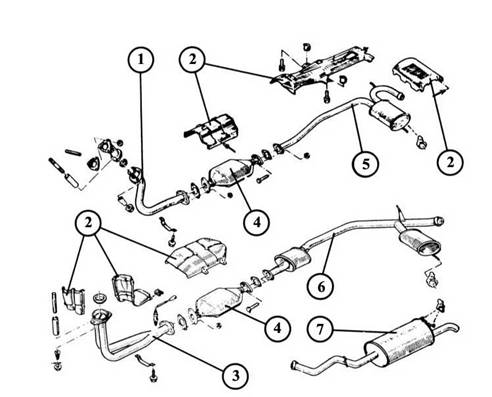

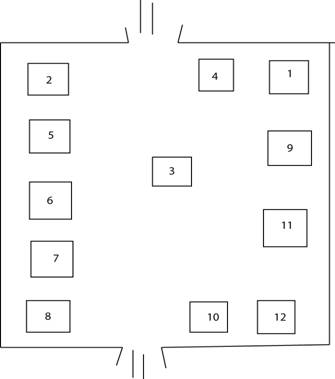

Рис.3.1 Стенд проверки мощности:

1 и – беговой ролик; 2 –нагружатель; 3 – датчик крутящего момента; 4 – инерционная масса; 5 – тахогенератор; 6 – выталкиватель колес; 7 – колёсоотбойник.

Длина ролика стенда

lр = (2,34 – 1,24)/2 + 0,1 = 0,13 м.

Расстояние между роликами

b = 1,24 – 0,1 = 1,14 м.

Для обеспечения устойчивого положения автомобиля на стенде угол α = 30° (рис.6.4). Радиус ролика стенда принят 0,159 м.

Тогда расстояние между осями роликов (3.2.)

L = 2⋅(0,49 + 0,159) ⋅ sin30° = 0,65 м.

Похожие работы

... оснастка К организационной оснастке относятся предметы, обеспечивающие удобную рабочую позу: укладку и хранение приспособлений, инструмента, приборов, вспомогательных материалов, уход за оборудованием и рабочим местом. Параметры организационной и технологической оснастки приведены в таблице 2. Конструкция и габариты оснастки рабочего места исполнителя услуг должны отвечать эргономическим и ...

... -механиков Н =200, для электрослесарей Н =650, для станочников Н = 350). Определяем количество дежурных слесарей, электрослесарей и станочников для двухсменного обслуживания подъемно-транспортного оборудования предприятия. Состав парка ПТО и сумму ремонтных единиц, приходящихся на механическую и электрическую часть, принимаем по данным рассчитанным выше. Решение. Определяем количество дежурных ...

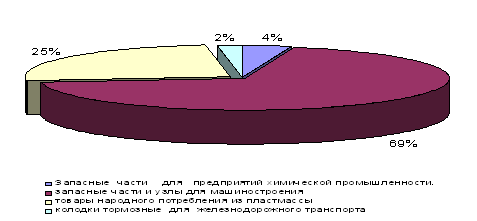

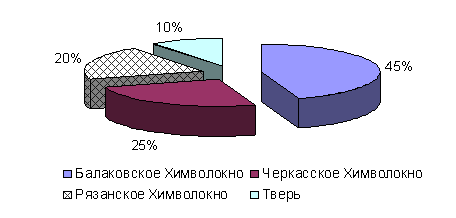

... человека. Организация охраны труда, техники безопасности и производственной санитарии осуществляется в соответствии со Стандартом предприятия по охране труда и технике безопасности, разработанного ОАО "БЗЗД" за № СТП10.01Б - 2001 Открытое акционерное общество "Балаковский завод запасных деталей" осуществляется производство и реализацию запасных частей к технологическому и химическому оборудованию ...

... ) при запуске в серийное производство контейнеров с оборудованием. Все это ведет к снижению сроков и затрат на подготовку производства. 5Автоматизированное проектирование деталей крыла В настоящем разделе проекта рассматривается автоматизированное проектирование деталей и узлов с целью увязки конструкции и подготовки информации для изготовления шаблонов, технологической оснастки и самих деталей. ...

0 комментариев