Навигация

Проектирование работ по техническому обслуживанию и ремонту подъемно–транспортного оборудования предприятия

Министерство образования Российской Федерации

Тульский государственный университет

Кафедра: “ Подъемно-транспортные машины и оборудование”

Курсовая работа

по курсу: “Эксплуатация и ремонт подъемно-транспортных машин и оборудования”

На тему: “ Проектирование работ по техническому обслуживанию и ремонту подъемно-транспортного оборудования предприятия"

Выполнил:

Проверил:

Содержание

Введение

1. Система планово-предупредительного ремонта

1.1 Содержание и сущность системы ППР

1.2 Составные части системы ППР и виды работ

2. Структура ремонтных циклов

2.1 Продолжительность и структура ремонтных циклов

2.2 Оптимизация структуры ремонтных циклов

3. Число ремонтных единиц ПТМ предприятия и категория сложности ремонта

3.1 Расчет числа ремонтных единиц по механической части ПТМ предприятия

3.2 Расчет числа ремонтных единиц по электрической части ПТМ предприятия

4. Планирование и расчет рабочей силы

4.1 Определение количества дежурных слесарей и станочников для обслуживания ПТМ предприятия

4.2 Определение общего количества рабочих для выполнения плановых ремонтов ПТМ предприятия

5. Планирование расхода материала

5.1 Расчет годовой потребности в основных материалах на ТО и ремонт ПТМ

6. Методы производства ремонта ПТМ

6.1. Определение оборотного фонда агрегатов ПТМ

7. Техническое обслуживание металлических конструкций

8. Разработка технологии ремонта элементов металлических конструкции

8.1. Общие положения

8.1.3 Технологические процессы ремонта металлоконструкций I класса разрабатываются на основании рабочих чертежей и настоящих технических условий

8.1.4 При ремонте металлоконструкций должны применятся 2 способа исправления деформированных элементов: правка и замена

8.2. Требования к материалам

8.3. Обработка деталей под сварку

8.4. Сборка под сварку

8.5. Сварка

8.6. Контроль качества и устранение дефектов

8.7. Примеры технологии ремонта трещин

9. Схемы сварных швов

Заключение

Список использованных источников

Введение

Под сочетанием терминов "эксплуатация" и "ремонт" в курсе "Монтаж, эксплуатация и ремонт ПТМ" подразумевают комплекс вопросов, связанных с поддержанием и восстановлением работоспособности подъемно-транспортных машин, использованием и оптимизацией их парка на предприятии, обеспечением охраны труда и безопасной работы.

В соответствии с ГОСТ 18322-78* (СТ СЭВ 5151-85) под термином техническое обслуживание подразумевают комплекс работ для поддержания исправности или только работоспособности изделия (машины) при подготовке к использованию по назначению, при хранении и транспортировании.

Ремонтом называют комплекс работ для поддержания и восстановления исправности или работоспособности изделия.

Ремонт можно выполнять с различными целями:

для поддержания исправности (работоспособности);

для поддержания ресурса изделия.

Ремонт, преследующий первую цель, является составной частью технического обслуживания. Такой ремонт, осуществляемый в процессе эксплуатации для гарантированного обеспечения работоспособности изделия и состоящий в замене и восстановлении отдельных его частей и их регулировке, называют текущим [ГОСТ 18322-78* (СТ СЭВ 5151-85)].

Ремонт, преследующий вторую цель - восстановление исправности (работоспособности) изделия и полное или близкое к полному восстановление его ресурса, называется капитальным.

Техническое обслуживание и ремонт - составные части единой системы поддержания и восстановления работоспособности машин, организационное построение которой основано на двух общих принципах: плановости и предупредительности. Они состоят в том, что все мероприятия по техническому обслуживанию и ремонту заранее планируются, а ремонт проводится не по потребности (при отказе), а планируется заранее и проводится до наступления ожидаемого (предполагаемого) отказа.

Капитальный ремонт машин, часто называемый просто ремонтом, представляет собой отдельную отрасль техники.

Продолжительность использования многих видов ПТМ (эскалаторов, лифтов, некоторых видов кранов) исчисляется десятками лет. В течение этого времени необходимо бесперебойно снабжать машины запасными частями, обслуживать и ремонтировать их. Связанные с этим затраты средств и труда за полный срок эксплуатации машины иногда в 5-10 раз и более превышают затраты на ее изготовление. Расходы на ремонт и обслуживание некоторых типов мостовых кранов достигают их стоимости за 15 мес., башенных кранов и погрузчиков - за 1 год.

Опыт эксплуатации машин показывает, что при выполнении одних и тех же видов работ затраты на поддержание их в исправном и работоспособном состоянии различаются в 3-5 раз и более. Это указывает на большие резервы снижения затрат труда и средств на эксплуатацию ПТМ.

Но этим не исчерпывается значение вопросов эксплуатации и ремонта. От правильного их решения во многом зависят сроки пребывания машин в неработоспособном состоянии, что часто имеет более важное значение.

Простои из-за неисправностей и некоторая часть простоев в ремонте (неплановом) связаны с прямыми потерями производительности ПТМ, простоями обслуживаемого технологического оборудования, снижением планового выпуска продукции, удлинением времени нахождения транспортных средств (вагонов, судов, автомобилей и др.) под погрузкой, т.е. со снижением показателей грузооборотов, с потерей добычи полезных ископаемых, а в отдельных случаях - с необходимостью выполнения работ вручную. Связанный с этим экономический ущерб часто намного превышает расходы на покупку ПТМ и поддержание их в работоспособном состоянии.

Крупный источник потерь связан с недостатком в организации эксплуатации ПТМ. Неумелое управление им небрежное обращение с грузами и транспортными средствами приводят к повреждению и порче их. Связанные с этим убытки огромны. Существенные издержки в народном хозяйстве связаны с недостаточной эффективностью использования и несовершенством парка ПТМ на предприятиях. Машины недоиспользуются по времени и техническим параметрам, а чрезмерное многообразие их на предприятии существенно усложняет эксплуатацию. Важная задача эксплуатации ПТМ - всемерное сокращение всех этих затрат и потерь при одновременном повышении производительности и полезной отдачи машин.

1. Система планово-предупредительного ремонта

В процессе эксплуатации машин происходит потеря их работоспособности вследствие изнашивания и разрушения отдельных деталей. Восстановление работоспособности осуществляют путем ремонта, при котором заменяют или ремонтируют изношенные детали и регулируют механизмы. Ремонт можно проводить по потребности при отказе, т.е. при остановке, вызванной поломкой или предельным износом элемента машины. В этом случае ресурс долговечности каждого элемента будет исчерпан полностью, но отказы машины происходят часто и неожиданно в процессе выполнения ею производственных функций.

Вызываемый этим вынужденный простой связан с определенным материальным ущербом. Внезапная поломка одного элемента иногда влечет за собой поломки или повреждения других элементов машины, что вызывает дополнительный ущерб.

Поскольку планово-предупредительный ремонт обычно приурочивают к перерывам в работе (ночное время, выходные и праздничные дни, межнавигационные периоды и др.), а замена элементов машин в нормальных условиях, как правило, не связана с поломками и повреждениями других элементов машин.

При ремонте по потребности стоимость нового элемента часто выше, чем при плановом, так как при отсутствии на складе его приходится срочно изготовлять или с дополнительными расходами приобретать на стороне. Выше и стоимость работ по самой замене, так как при плановом ремонте их выполняют в более удобных условиях и при лучшей технической оснащенности. Все это определяет существенное различие в сумме расходов.

Влияние величин на общие затраты при ремонте по потребности при отказе может быть различным. В одних случаях наиболее весом ущерб от простоя, в других - дополнительный ущерб, в третьих, - возрастание стоимости заменяемого элемента.

При плановом предупредительном ремонте все эти дополнительные убытки и расходы исключены.

При ремонте по потребности более часты отказы в работе машин, дезорганизующие производство, мешающие его нормальному ритму. Все это в совокупности и определило почти повсеместный переход на систему планово- предупредительного ремонта (ППР) машин взамен их ремонта по потребности при отказе.

1.1 Содержание и сущность системы ППРСистема ППР - комплекс взаимосвязанных положений, норм и мероприятий предупредительного характера, проводимых в плановом порядке, по техническому обслуживанию и ремонту машин для заданных условий эксплуатации с целью обеспечения показателей качества, предусмотренных в нормативной документации.

Сущность системы ППР состоит в том, что после отработки каждой машиной определенного количества часов (или выполнения определенного объема работ) проводят профилактические осмотры и различные виды плановых ремонтов (капитальный, средний, малый), чередование и периодичность которых определяется назначением машины, ее конструктивными и ремонтными особенностями и условиями эксплуатации. Система ППР предупреждает прогрессирующее изнашивание машин, уменьшает вероятность случайных отказов, позволяет предварительно подготовлять ремонтные работы и выполнять их в кратчайшие сроки, создает предпосылки для наиболее эффективного использования машин и оборудования, увеличения времени их полезной работы, повышения качества ремонтных работ.

1.2 Составные части системы ППР и виды работ

Основными составными частями Единой системы ППР являются техническое обслуживание и ремонт.

Техническое обслуживание (ТО) ПТМ включает следующие виды работ:

межремонтное обслуживание, смену и пополнение масел, профилактические испытания электрооборудования и периодическое освидетельствование машин, подконтрольных Госгортехнадзору.

В межремонтное обслуживание (МО) входит наблюдение за выполнением правил эксплуатации оборудования, устранение мелких неисправностей и регулирование механизмов. Его выполняют ежесменно во время перерывов в работе без нарушения процесса производства. Замену и пополнение масел проводят по специальному графику. Осмотр (О) проводят для проверки состояния оборудования, устранения мелких неисправностей и выявления объема работ, подлежащих выполнению при очередном плановом ремонте. Осмотры проводят в сроки, определенные месячным графиком (для кранов тяжелых режимов работы - не реже одного раза в 10 дней). Профилактические испытания электрооборудования и электросетей проводят по планам отдела главного энергетика (ОГЭ). Периодические освидетельствования оборудования, подконтрольного технадзору, выполняют по графикам составленным с учетом Правил Госгортехнадзора.

Согласно Единой системе ППР вторая ее часть-ремонт - включает следующие виды ремонтов: малый, средний, капитальный и внеплановый. Малый ремонт - вид планового ремонта, при котором заменой или восстановлением изношенных деталей и регулированием механизмов обеспечивают нормальную эксплуатацию машины до очередного планового ремонта.

Средний ремонт - вид планового ремонта, при котором проводятся частичная разборка машины, капитальный ремонт отдельных сборочных единиц, замена и восстановление основных изношенных деталей, сборка, регулирование и испытание под нагрузкой.

Капитальный ремонт по Единой системе ППР включает полную разборку машины, замену всех изношенных деталей сборочных единиц, ремонт базовых и других деталей и сборочных единиц, сборку, регулирование и испытание под нагрузкой.

Внеплановый ремонт - вид ремонта, вызванный аварией машины или не предусмотренный годовым планом ремонта.

2. Структура ремонтных циклов

По системе ППР работы по техническому обслуживанию и ремонту машин планируют заранее и выполняют в определенной последовательности.

Наименьший, повторяющийся период эксплуатации изделия, в течение которого осуществляют в определенной последовательности установленные виды технического обслуживания и ремонта, предусмотренные нормативной документацией, называют ремонтным циклом. Перечень и последовательность выполнения этих работ в период между капитальными ремонтами (или между вводом в эксплуатацию и первым капитальным ремонтом), т.е. в течение ремонтного цикла, называют структурой ремонтного цикла.

2.1 Продолжительность и структура ремонтных цикловПродолжительность и структуру ремонтного цикла устанавливают с учетом всех факторов, определяющих необходимость ремонтов. Главные в их числе - сроки службы элементов машин, обусловленные их изнашиванием или усталостным разрушением. При одинаковой их продолжительности ремонтный цикл имел бы простейшую структуру и все ремонтные работы можно было бы выполнять при капитальных ремонтах, а в период между ними проводить только работы по техническому обслуживанию. Однако сроки службы элементов реальных машин неодинаковы. Если ремонт или замену каждой детали приурочивать к моменту выхода ее из строя, то число ремонтов было бы чрезмерно большим и частый (хотя и плановый) вывод машин в ремонт привел бы к дезорганизации производства. Поэтому система ППР предусматривает группирование деталей с приблизительно одинаковыми и кратными сроками службы и проведение их совместного ремонта или замены. С увеличением числа ремонтируемых деталей растет и объем ремонтных работ, т.е. изменяется вид ремонта. Минимальным по объему он будет при замене (ремонте) только элементов с малыми сроками службы (такой ремонт называют малым-М или текущим-Т), более крупным- при замене этих и более долговечных элементов (средний ремонт - С) и максимальным - при одновременной замене всех элементов, имеющих ограниченные сроки службы (капитальный ремонт - К).

Продолжительность ремонтного цикла определяется наибольшим сроком службы ремонтируемых деталей, а его структура - кратностью сроков службы наименее и наиболее долговечных элементов с ограниченными сроками службы.

В ПТМ возможны самые различные соотношения между сроками службы элементов, а следовательно и различные структуры ремонтных циклов. В каждом случае время между последовательно проводимыми ремонтами машины, называемое межремонтным периодом, определяется сроком службы группы элементов, имеющих наименьшую долговечность.

2.2 Оптимизация структуры ремонтных цикловСтруктура и продолжительность ремонтных циклов зависят от условий эксплуатации машин и показателей их надежности, формируемых на стадиях проектирования, производства и монтажа машин. На основе их улучшения можно удлинить ремонтный цикл и улучшить его структуру - уменьшить число технических обслуживании и ремонтов, удлинить межремонтные периоды, уменьшить объемы работ.

В основу оптимизации ремонтных циклов обычно кладут результаты статистических исследований сроков службы всей номенклатуры заменяемых элементов машин с одинаковыми (близкими) режимами работы. По ним детали и сборочные единицы (с близкими или кратными сроками службы) объединяют в ремонтные группы. Центрами группирования выбирают наиболее дорогие элементы, так как неполное использование срока их службы более убыточно, чем дешевых.

3. Число ремонтных единиц ПТМ предприятия и категория сложности ремонта

Виды и число грузоподъемных и транспортирующих машин предприятия.

Таблица 1.

| Машины | Грузоподъемность | Грузоподъемность, т |

| Количество шт | ||

| Мостовые электрические | 5-15; 15/3-50/10. | 12/15 |

| краны | ||

| крюковые | ||

| То же, магнитные | 5-15/3 | 10/20 |

| грейферные | 5-20 | - |

| Ручные подвесные кран - | 0,5-1 | 1/20 |

| балки с кошкой | ||

| Электрические тали | 0,25-5 | 3/25 |

| Однобалочные краны с | 1-5 | 5/20 |

| электроталью | ||

| Лифты | 0,1-2 | 1,5/10 |

| Ленточные конвейеры | М | 1500 |

Степень сложности ремонта машины в Единой системе ППР оценивают категорией сложности ремонта в ремонтных единицах. Ее обозначают буквой R (для механической части машины - Rм, для электрической части - Rэ, а значение в ремонтных единицах - числовым коэффициентом перед этой буквой.

Общее число ремонтных единиц раздельно по механической и электрической частям оборудования определяют суммированием ремонтных единиц по всему парку машин. Этот показатель служит основой для текущего планирования указанных работ: для определения необходимого числа рабочих, станков, материалов, общих затрат на ремонт и др.

Категории сложности ремонта некоторых видов грузоподъемных и транспортирующих машин.

Таблица 2.

| Машины | Грузоподъемность т | Категории сложности ремонта | |

| Механической части, rm. | Электрической части, R3 | ||

| Мостовые | |||

| электрические краны | |||

| крюковые | 9-15 | 16-33 | |

| ' | 13-23 | 23-43 | |

| 26-114 | 34-54 | ||

| То же, магнитные | 10-19 | 27-67 | |

| грейферные | 11-24 | 22-63 i | |

| Ручные подвесные | 1 | ||

| кран-балки с кошкой | |||

| Электрические тали | 2 | 2-4 | |

| Однобалочные краны с | 3-10 | 9-10,5 | |

| электроталью | |||

| Автомобильные краны | 9-18 | - | |

| Лифты | 8-17 | 7-10,5 | |

| Ленточные конвейеры | 0,1 - 0,45 на 1 м длина | ||

Решение. Принимая по табл.2 для каждой группы ПТМ (кроме автомобильных кранов, ленточных конвейеров и лифтов - для них приняты максимальные значения) среднее значение категории сложности ремонта, имеем общее количество ремонтных единиц по механической части:

по кранам

R1 =12*20+15*4+1*16+2*14+8*25=544;

по ленточным конвейерам

R2 =900*0,45=405;

по лифтам

R3=8*17=136.

Общее (суммарное) количество ремонтных единиц, приходящееся на механическую часть ПТО предприятия:

![]() = R, + R2 + R3 =1085.

= R, + R2 + R3 =1085.

Решение. Принимая по табл.2 для каждой группы ПТМ (кроме автомобильных кранов, ленточных конвейеров и лифтов - для них приняты максимальные значения) среднее значение категории сложности ремонта, имеем общее количество ремонтных единиц по электрической части:

по кранам

R1 =25*20+50*4+14*3+25*10=992;

по ленточным конвейерам

R2 =900*0,45=405;

по лифтам

R3 =8*10=80.

Общее (суммарное) количество ремонтных единиц, приходящееся на электрическую часть ПТО предприятия:

![]() = R, + R2 + R3 =1477.

= R, + R2 + R3 =1477.

Похожие работы

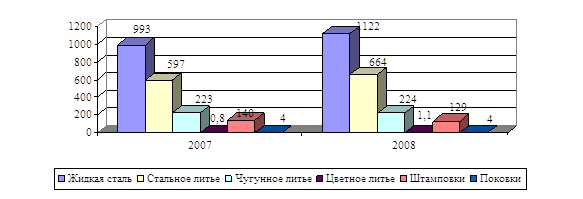

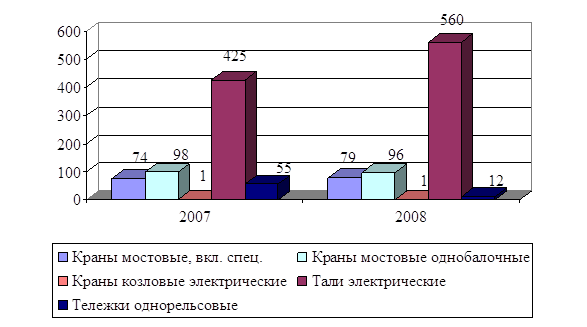

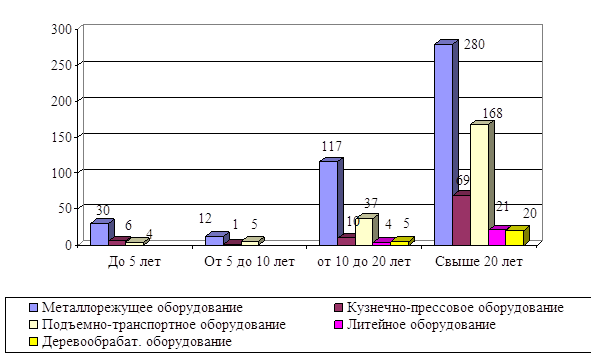

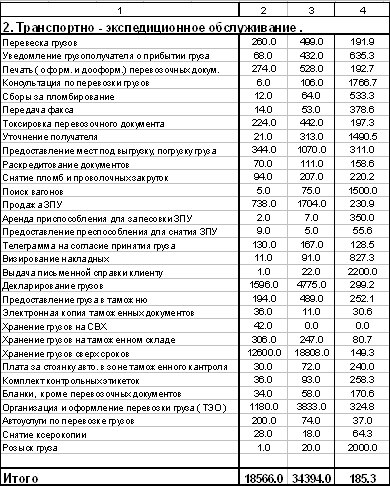

... РЕЗУЛЬТАТОВ ПРОИЗВОДСТВЕННО-ХОЗЯЙСТВЕННОЙ ДЕЯТЕЛЬНОСТИ 2.1 Характеристика предприятия и динамика его технико-экономических показателей Общество с ограниченной ответственностью «Харьковский завод подъемно-транспортного оборудования» (ХЗПТО) зарегистрировано распоряжением от 15.07.2003 г. № 573. Регистрационное удостоверение № 11823 выдано исполнительным комитетом Октябрьского районного Совета ...

... ТО2)=6 обслуживаний ТРс=3 обслуживаниям Таким образом, количество технических обслуживаний в сутки составляет: ТО1-21 обслуживание ТО2-6 обслуживаний ТР‑3 обслуживания ЕО‑900 обслуживаний Расчет программы технических обслуживаний и ремонта автомобилей и их работ Прежде чем приступить к расчету определения нормативов трудоемкости технических обслуживаний и ремонта подвижного ...

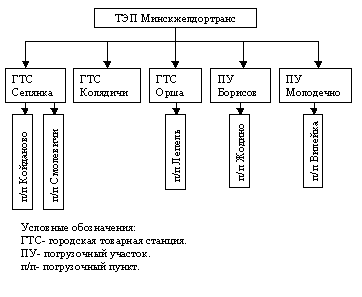

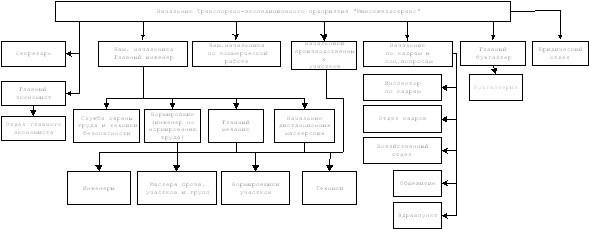

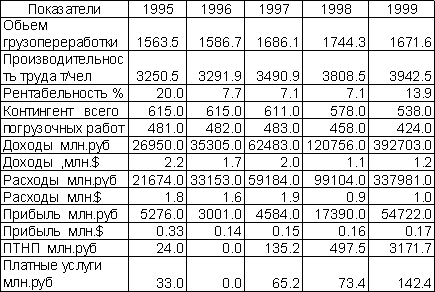

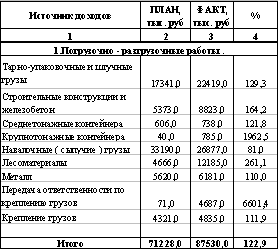

... их высокую эффективность. 2. Общая характеристика предприятия, основные виды деятельности, структура управления 2.1 История предприятия “Минскжелдортранс” (Минская механизированная дистанция погрузочно-разгрузочных работ) Впервые погрузочно-разгрузочные работы силами железнодорожников на Минском узле начали проводиться в 1922 г. на станциях Минск-пассажирский, Минск-товарный, а с 1925 ...

... пожара. К этим мероприятиям на АТП относятся меры пожарной безопасности, предусматриваемые при проектировании и строительстве предприятий и принимаемые при проведении работ по техническому обслуживанию и ремонту автомобилей. Пожарная безопасность согласно ГОСТ 12.1.004-85 обеспечивается организационно-техническими мероприятиями и реализацией двух взаимосвязанных систем: системой предотвращения ...

0 комментариев