Навигация

ОБЩИЕ ТРЕБОВАНИЯ К ПРОЕКТИРОВАНИЮ

2. ОБЩИЕ ТРЕБОВАНИЯ К ПРОЕКТИРОВАНИЮ

Многообразие процессов гидрогенизации, протекающих при высоком давлении водорода и высокой температуре в присутствии различных твердых катализаторов, требует если не большого разнообразия технологических установок, то, во всяком случае, большой гибкости их схем.

Выбор схемы определяется задачами предстоящих исследований и характером протекания реакций. При этом необходимо знать хотя бы некоторые особенности предстоящих реакций: отрицательный тепловой эффект реакций расщепления гидрокрекинга, как правило, перекрывается положительным эффектом реакций гидрирования, следовательно, в процессе гидрокрекинга обогащенного водородом сырья иногда, возможно, не потребуется отвод тепла. При гидрокрекинге вторичных остатков, которые бедны водородом, должны протекать реакции преимущественно экзотермические, и необходим отвод тепла и т.п.

Разным конструкциям реакционных устройств присущи различные гидродинамические режимы, интенсивность подвода и отвода тепла, реагентов, продуктов превращения, эффективности контактирования гетерогенных фаз, способы поддержания активности и селективности катализатора, системы автоматизации и т. д. Поэтому при моделировании будущих реакционных устройств на опытных установках необходимо учитывать все аспекты проведения предстоящих процессов.

Не все исследования, связанные с масштабностью реакционных устройств, можно успешно проводить на пилотных установках. В промышленных реакторах большого диаметра нередко самопроизвольно устанавливается внутренняя частичная циркуляция отдельных реакционных потоков, возможны противоток компонентов и рециркуляция не превращенного сырья или отдельных реагентов и т.п., что приводит к неравномерному распределению концентраций в реакционных потоках. Поэтому для более глубокого исследования процессов в некоторых случаях необходимо проводить работу на установках опытно-промышленных или полузаводских.

Рассматриваемые здесь установки могут работать по схеме, с рециклом водородсодержащего газа в системе и без рецикла, на потоке, т. е. со сдувом его после отделения жидкой фазы и очистки от сероводорода в атмосферу. Возможна также и частичная отдувка для поддержания соответствующих концентраций в газе. В некоторых схемах предусматривается проведение процессов как в жидкой фазе, так и в паровой, при этом сырье подается в реакционное устройство снизу или сверху соответственно.

3. ОСОБЕННОСТИ ПРОЕКТИРОВАНИЯ

Работы на опытных установках включают три стадии: подготовка сырья (сжатие), проведение целевой реакции - гидрогенизации и разделение жидких и газообразных продуктов реакции с очисткой их от сероводорода.

3.1 Подготовка сырья – сжатие

Водород на установки поступает в баллонах объемом 40 л при 15,0 МПа (6 нм газа), откуда поступает в коллектор, а затем через редуктор в ресивер 2 - сварной сосуд объемом 80 л, рассчитанный на рабочее давление 0,5 МПа. В процессе работы в нем поддерживается 0,05 МПа.

Безопасная работа аппарата обеспечивается установленным на его верхнем днище предохранительным клапаном игольчатого типа. Контроль за давлением в нем осуществляется указывающим манометром. Назначение ресивера - обеспечить постоянство потока и напора газа во всасывающем трубопроводе компрессора. Давление на всосе компрессора поддерживается 0,05 МПа. При необходимости газ из баллонов может сбрасываться в газгольдер 3 и из него забираться компрессором. Во время проведения балансовых опытов газгольдер используют для сбора газов из системы установки. Сжатый в компрессоре 5 водород обычно до 30 МПа проходит очистку от смазки в смазкоотделителе 6, который представляет собой точеный сосуд высокого давления объемом 5 л, рассчитанный на давление 30 МПа при 298 К. Водород в аппарат поступает сверху по внутренней, опущенной вниз трубке. Смазка сливается снизу до проскока газа (во избежание переполнения аппарата). Очищенный от смазки водород поступает в буферную батарею 7 (аккумулятор газа), чтобы обеспечить запас газа.

Батарея может состоять из двух, трех и более однотипных аппаратов объемом 15 л на давление 35 МПа при нормальной температуре. На батарее монтируется манометр и предохранительный клапан разрывного типа. Компрессоры размещают в специальном помещении, машинном зале, буферную батарею и ресивер - отдельно, в помещении со своей местной вентиляцией или в пристройке к зданию. В машинном зале устанавливают сырьевые и циркуляционные насосы.

Из буферной батареи водород по необходимости забирается на установки в бехельтеры, устанавливаемые в специальных кабинах вместе с другим технологическим оборудованием данной установки, работающим под высоким давлением.

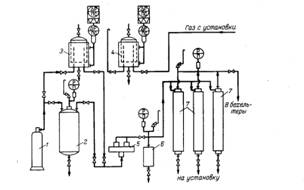

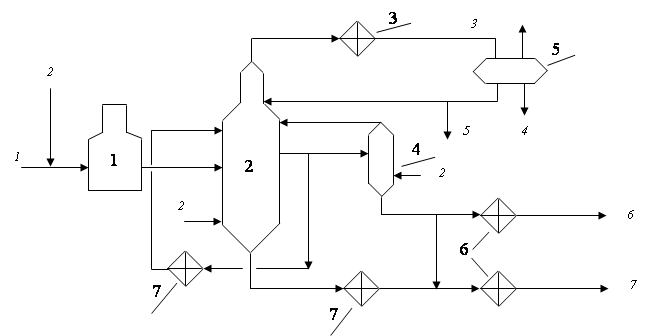

Рисунок 3.1– Схема подготовки газа к процессу гидрогенизации:

1 – баллон (с водородом); 2 – ресивер; 3 – газгольдер водородный; 4–газгольдер газа с установки; 5 – компрессор водородный; 6 – смазкоотделитель; 7 – буферная батарея.

3.2 Стадия гидрогенизации - проведение целевых реакций

На установке во время проведения опыта по заданию исследователя должно быть все подчинено процессу, протекающему в реакторе. Реакционное устройство - аппарат, в котором из сырья получают продукт с желаемыми свойствами и оптимальным выходом. Все узлы технологической схемы, обеспечивающие работу реактора, должны работать безукоризненно.

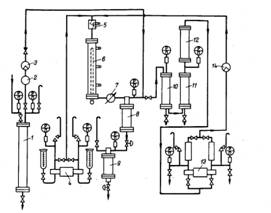

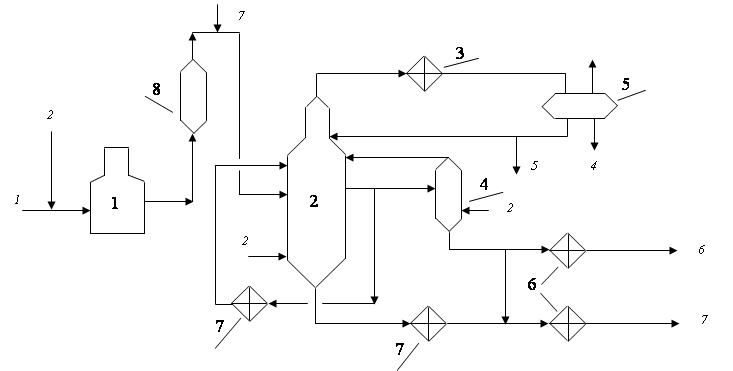

На рис. 3.2 показана схема опытной установки для проведения процесса гидрогенизации на твердом стационарном катализаторе, испытания новых катализаторов, а также их регенерации. На схеме приведены стадии гидрогенизации и разделения, здесь же показаны и насосы, сырьевые и циркуляционные, которые непосредственно питают реакционные устройства.

Рисунок 3.2 – Типовая технологическая схема опытной установки:1 – бехельтер; 2 – регулятор давления; 3 – расходомер; 4 – насос сырьевой; 5– подогреватель сырья; 6 – реактор; 7 – холодильник; 8 – сепаратор высокого давления; 9 – сепаратор низкого давления; 10 – ловушка; 11 – скруббер; 12 –отбойник; 13 – насос циркуляционный; 14 – расходомер.

Компримированный водород из буферной батареи забирается в бехельтер, промежуточный аппарат для контроля количества водорода, поступающего на установку, представляющий собой точеный сосуд из легированной стали объемом 10-12 л на давление 30 МПа и температуру 293К.

Аналогичные аппараты устанавливаются на сероочистке.

Для более точного отсчета изменения давления в аппарате при определении количества забираемого из него водорода манометр на бехельтере должен иметь минимальную цену деления и высший класс точности. Количество водорода подсчитывается умножением объема аппарата в литрах на изменение давления в нем в атмосферах.

После бехельтера на трубопроводе устанавливается регулятор давления прямого действия для поддержания заданного давления в установке. Регулятор объемом 0,09 л рассчитан на 320 МПа, температуру 293 К и представляет собой редуктор, в котором величина регулируемого давления уравновешивается давлением газа, заполняющего камеру сравнения. При снижении давления газа после регулятора оно снижается и под мембраной, которая с помощью толкателя отводит затвор от седла, чем открывает доступ газа в систему. При повышении давления после регулятора мембрана отжимается, толкатель уходит, и затвор перекрывает доступ газа в систему.

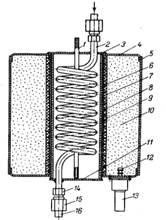

Во время работы регулятора необходимо следить за герметичностью камеры сравнения и постоянством в ней температуры. Таким образом, регулируемое количество водорода смешивается с циркулирующим газом в системе и восполняет как естественные потери, так и то количество, которое расходуется в процессе гидрогенизации. Подогреватель сырья (рис.1.3), предназначенный для нагрева смеси сырья с водородсодержащим газом до температуры реакции, представляет собой змеевик, изготовленный из трубки 14X2,5 (сталь 1Х18Н9Т), с общей теплопередающей поверхностью 0,04 м, погруженный в ванну с соляным раствором: нитрат калия - 50% (масс.) + нитрат натрия -5% (масс.) и нитрит натрия - 45% (масс), обогреваемую электронагревательным элементом. Температура внутри ванны контролируется термопарой, а регулируется автотрансформатором. Соляная ванна обеспечивает равномерный обогрев движущейся смеси.

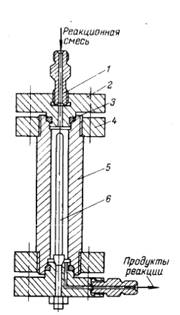

Подогретая смесь из подогревателя поступает в реактор 6 (рис. 1.4) для проведения процесса гидрогенизации. Реактор представляет собой толстостенный точеный сосуд высокого давления из стали 12Х18Н10Т, объемом О, 3 и 0,5 л на рабочее давление 30 МПа и температуру 723 К (450°С), а при регенерации катализатора в отсутствии водорода - до 82 3 К (550°С). Загрузка катализатора в реактор будет несколько меньше за счет насадки. Аппарат уплотняется обтюраторами.

Все аппараты и детали, работающие в среде водорода при высоких температурах и давлениях, обязательно изготавливают из высоколегированных сталей типа 12Х18Н10Т.

Рисунок 3.3 – Подогреватель сырья:

1– труба для термопары; 2 – змеевик; 3 – планка; 4 – днище;5 – кожух; 6 –корпус; 7 – изоляция; 8 – проволока; 9 – обмазка (шамот, глина); 10 – теплоизоляция (асбест); 11 – днище корпуса; 12 – клеммы Л-62; 13 – труба для подвода эл. питания; 14 – полуниппель; 15 – гайка нажимная; 16-конус

Рисунок 3.4 – Реактор:1 – ниппель; 2– крышка; 3 – обтюратор (медь МЗ); 4 – фланец (ЗОХМА); 5 – корпус (12Х18Н10Т); 6 – карман для термопары (12Х18Н10Т)

Для лучшего распределения поступающих в реактор потоков по сечению реактора и объему катализатора сверху и снизу катализатора помещают керамическую насадку (измельченные кольца Рашига).

Размеры насадки должны быть таковы, чтобы она не проникала сверху в катализатор и катализатор не просыпался в насадку, находящуюся внизу. Перед загрузкой катализатор и насадка должны высушиваться и прокаливаться. Заполнение может быть таким: в низ реактора насыпают слой насадки (50 мм), на нее - катализатор (600 мм) и сверху - насадка (50 мм). Точка замера температуры должна находиться в зоне катализатора, а отношение высоты слоя катализатора к диаметру реактора может быть около 8. Реакционная смесь вводится в реактор сверху или снизу. Снаружи по корпусу реактора накладывается секционный электронагрев. От теплового эффекта реакции зависит интенсивность нагрева стенки реактора.

Похожие работы

... : 1.максимально и эффективно загрузить все имеющееся оборудования. 2.Стабильно держать температуру продуктов согласно технологическому регламенту. 3.Получить дополнительное количество водяного пара. На установке висбрекинга гудрона Саратовского НПЗ производится 6,8 кг/с водяного пара с температурой 210оС. Разработка дипломного проекта согласно расчетам позволит получить 15кг/с или m = 8,2 * ...

... в применении которой он более компетентен, при этом важно, чтобы выбранная форма работы соответствовала потребностям ребенка и условиям, в которых она будет осуществляться (школа, кризисная служба, приют, поликлиника). Методы работы с детьми в кризисных ситуациях различны. Более подробно они освещены в приложении №1. Следует помнить, что какой бы метод не применялся, главная цель помощи детям – ...

... в высокотехнологичном секторе экономике, с одной стороны, используют преимущества этого процесса, а с другой – сами ускоряют его своей деятельностью. 2. АНАЛИЗ СОВРЕМЕННОГО СОСТОЯНИЯ РЫНКА ВЫСОКОТЕХНОЛОГИЧНОЙ ПРОДУКЦИИ 2.1 Научно-технический потенциал Самарской области Самарская область на протяжении многих десятилетий вносила солидный вклад в развитие отечественной индустрии и, в ...

... условий для его всестороннего развития – т.е. по сути дела является одним из существенных факторов обеспечения стабильности и безопасности государства. 1.2. История развития социальной работы с малоимущими Социальная работа как общественное явление свойственна человеческому обществу с момента его существования: в различные периоды своего развития общество помогает своим членам в различной ...

0 комментариев