Навигация

Разделение жидких и газообразных продуктов реакции с очисткой их от сероводорода

3.3 Разделение жидких и газообразных продуктов реакции с очисткой их от сероводорода

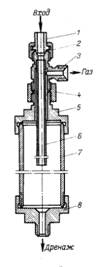

Смесь продуктов реакции из реактора после охлаждения в холодильнике 7, поступает в газосепаратор высокого давления 8 (рис. 1.5) для отделения газовой фазы от жидкой. Газовая фаза - это непрореагировавший водород и образовавшиеся в процессе гидрогенизации газы. Жидкая фаза - это жидкие продукты реакции и жидкие углеводороды, не участвовавшие в процессе. Разделение производят при 293-303 К и давлении, близком к давлению в реакторе.

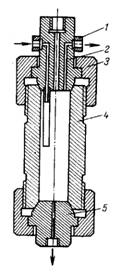

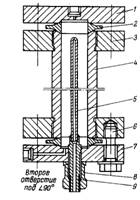

Газосепаратор - толстостенный точеный сосуд высокого давления из стали 12X18Н10Т (1Х18Н9Т), закрыт с двух сторон пробками 2 и 5. Рассчитан на 30 МПа и 52 3 К (250 С). Для герметизации аппарата вместо уплотнения корпуса с пробкой используют прокладки из алюминиевой фольги толщиной 0,5 мм.

Смесь продуктов реакции вводят в аппарат по трубке внутрь до середины аппарата, газ выводится из сепаратора сверху, а жидкость сливается снизу. Нормальная работа сепаратора возможна лишь при непрерывном удалении газовых жидкостных потоков. При ручной выгрузке продуктов при незнании уровня гидрогенизата в сепараторе вероятен вместе с жидкостью проскок газа, что нарушает работу установки. Поэтому контроль уровня и его автоматическое регулирование в таких аппаратах обязательны.

Рисунок 3.5 – Сепаратор высокого давления:

1 – кольцо; 2 – пробка верхняя; 3 – гайка;4 – корпус; 5 – пробка нижняя

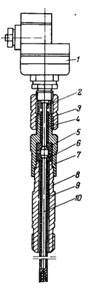

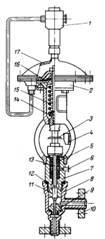

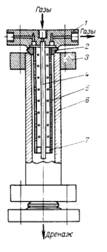

Наилучшим образом себя зарекомендовали автоматический контроль и регулирование уровня емкостным методом по измерению электрической емкости датчика, зависящей от уровня измеряемой среды. Датчик представляет собой конденсатор, погруженный в сосуд с измеряемой средой. Для измерения уровня неэлектропроводящих сред используют датчики с двумя неизолированными электродами, одним из электродов служит стенка аппарата. В данном случае второй электрод (рис. 1.6) вводится в сепаратор. Электрический сигнал преобразуется в пневматический, который передается на исполнительный механизм - клапан мембранный типа УКН-ВО, регулирующий поток жидкости из аппарата (рис. 1.7). Клапан диаметром 10 мм на давление 32,0 МПа и температуру 623 К (350°С) изготовлен из хромникелевой стали. Герметичность уплотнения штока достигается при помощи сальника 5. Для визуального контроля положения затвора устройство снабжено указателем 3 и шкалой 4. Позиционное реле 1 применяют в исполнительных устройствах, устанавливаемых на потоках с высоким давлением, для более качественного регулирования уровня.

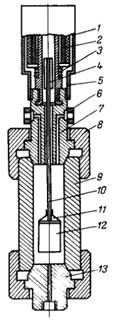

Из сепаратора высокого давления жидкость с незначительным количеством растворенного в ней газа непрерывно с постоянной скоростью перепускается в сепаратор низкого давления 9, где при давлении 1,5-2,0 МПа газы десорбируются, а гидрогенизат выводится снизу с использованием описанного выше регулятора уровня. Газосепаратор низкого давления по конструкции аналогичен газосепаратору высокого давления. В газосепараторе низкого давления и в других аналогичных аппаратах, где давление невелико и перепады давления при выгрузке невелики, замер уровня можно производить с помощью поплавка, положение которого фиксируется сердечником в катушке.

Рисунок 3.6 – Соединительные части и уплотнение уровнемера емкостного типа ЭУИ-1ВМ к сепаратору высокого давления:

1–индикатор уровня; 2– соединительная втулка (латунь); 3–гайка соединительная; 4– втулка (текстолит, фторопласт); 5 –стержень (Х18Н9Т); 6– вкладыш (текстолит); 7, 8 –ниппель; 9 –чехол (текстолит, фторопласт); 10–стержень

Рисунок 3.7 – Клапан мембранный регулирующий с позиционным реле УКН-ВО: 1–позиционное реле; 2– корпус мембранного механизма; 3–указатель положения; 4 –шкала; 5–набивка сальника; 6 –лубрикатор; 7 – корпус сальника; 8 – корпус клапана регулирующего; 9 – седло; 10 – фланец; 11 –затвор; 12 – обтюратор; 13 – шток; 14 –регулирующий упор; 15 – пружина; 16– мембрана; 17 – крышка мембранного механизма

Рисунок 3.8 – Сепаратор высокого давления с указателем уровня – поплавком: 1 – стакан; 2 – катушка; 3 – пружина; 4 – сердечник; 5 – дно стакана; 6 – кольцо; 7 –пробка верхняя; 8 –гайка; 9 – корпус; 10 – труба; 11 – отбойник; 12 – поплавок; 13 – пробка нижняя

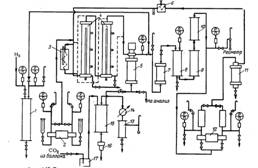

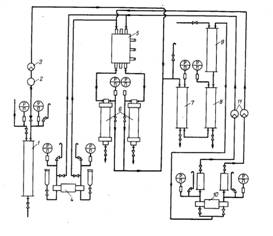

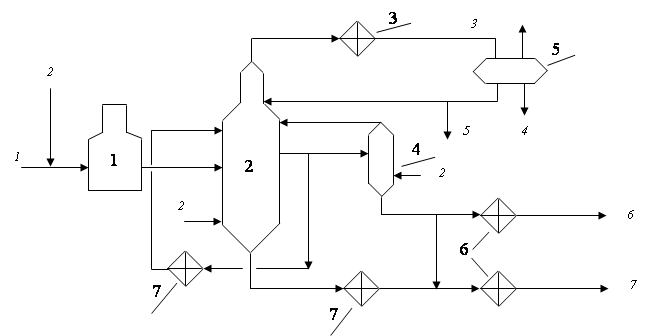

Электрический сигнал затем передается на показывающий потенциометр. В этом случае слив жидкости может производиться вручную без опасности проскока газа (рис. 1.8). Отделившиеся в сепараторе высокого давления газы (водород, метан, этан, сероводород и др.) смешиваются с водородом, поступающим из бехельтера, и направляются на очистку от сероводорода в ловушку 10, скруббер 11 и отбойник 12. Очистку от сероводорода осуществляют в скруббере 20%-ным раствором едкого натра. Ловушка предназначена для улавливания щелочи в случае переброса ее из скруббера и исключения ее попадания в сепаратор высокого давления. Отбойник задерживает щелочь от попадания ее в циркуляционный насос. Таким образом, очищенный от сероводорода газ поступает во всасывающую линию циркуляционного насоса. Перепад давления между всасывающей и нагнетательной линиями невелик и определяется сопротивлением системы на пути потока газа. Установка, на которой проводят подбор оптимальных условий технологических режимов, испытания катализаторов и балансовые опыты, должна быть достаточно гибкой. На рис. 1.9 показана технологическая схема установки с двумя последовательно включенными реакторами. При необходимости проводят опыты на одном реакторе. Работа на реакторах может проводиться как в жидкой, так и в паровой фазе. Реактор (рис. 1.10) - точеный толстостенный сосуд высокого давления, рассчитанный на температуру 723 К (450°С) из стали 1Х18Н10Т, закрытый с двух сторон крышками 1 и 7.

Уплотняется реактор двумя линзами 2. При регенерации катализатора температура допускается до 823 К (550 С). Сырье в реакторы может поступать снизу или сверху последовательно. Температура в реакторе контролируется внутренней термопарой и регулируется электронагревом. Из реакторов продукт с сопутствующими газами поступает в сепаратор высокого давления 5 , из которого гидрогенизат выводится снизу, а газы отводятся сверху, смешиваются со свежим водородом из бехельтера и направляются в барботер 7. Барботер по конструкции и изготовлению однотипен с газосепараторами, залит водой и предназначен для отделения из циркулирующей газоводородной смеси соединений азота.

Рисунок 3.9 – Технологическая схема установки гидрогенизации с двумя реакторами: 1 – бехельтер; 2 – насос сырьевой; 3 – подогреватель сырья; 4 – реактор; 5 – сепаратор высокого давления; 6 – расходомер; 7 – барботер; 8 –ловушка; 9 – скруббер; 10– отбойник; 11 – фильтр; 12 – насос циркуляционный; 13 – сепаратор, конденсатор; 14 – холодильник; 15 –отдувочная колонна; 16 – приспособление непрерывной выгрузки; 17 – ловушка

Рисунок 3.10 – Реактор:1 – крышка верхняя (Х18Н10Т); 2–линза (1Х18Н9Т); 3–фланец; 4– корпус; 5 – карман для термопары; 6 – шпилька (ЗОХМА); 7 – крышка нижняя; 8– гайка (ЗОХМА); 9–втулка

После барботера смесь газов проходит очистку от сероводорода в аппаратах 8, 9 и 10 и направляется в циркуляционный насос. После очистки газа от сероводорода предусмотрена частичная сдувка газа в атмосферу с замером сдуваемого количества.

Гидрогенизат из газосепаратора высокого давления перепускается при парофазном гидрировании в подключаемый в этом случае в схему сепаратор низкого давления, где происходит отделение дистиллятного газа от гидрогенизата, который выгружается в специальную емкость для дальнейшего выщелачивания из него сероводорода.

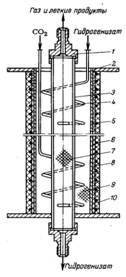

При жидкофазном, гидрировании гидрогенизат из сепаратора направляется в отдувочную колонну 15 (рис. 3.11) для отделения из гидрогенизата сероводорода и легких фракций с помощью диоксида углерода, водорода или водяного пара. Колонна диаметром 57X3,5 закрыта сверху и снизу штуцерами 1, наполнена насадкой в виде стеклянных палочек или трубок. Колонна имеет два отверстия: в верхнее вводится жидкая часть из газосепаратора, в нижнее - отдувочный газ или пар. Колонна помещена в ванну 5 , залитую смесью солей. По боковой поверхности ванны наложен двухсекционный электрообогрев.

Рисунок 3.11 – Отдувочная колонна

1-штуцер; 2-фланец;3-корпус колоны (1Х18Н1ОТ);4-труба(8х2); 5– корпус соляной ванны; 6 – проволока (Х20Н80); 7–насадка; 8 – изоляция; 9 – расплав соли; 10 – обмазка

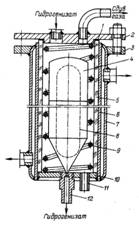

Гидрогенизат из колонны спускается в приспособление непрерывной автоматической выгрузки 16 (рис.3.12) - аппарат на давление 0,15 МПа и температуру 523 К (280°С)

Рисунок 3.12 – Приспособление непрерывной автоматической выгрузки: 1– прокладка (паранит); 2– крышка; 3 – фланец; 4 – колпачок (алюминий); 5 – стакан (стекло молибденовое); 6– корпус; 7 – рубашка; 8 – поплавок (алюминий); 9 – направляющая пружина; 10 – дно; 11 – трубка дренажная; 12 – фильера, выход

Рисунок 3.13 – Сепаратор-конденсатор:1 – конус; 2 – гайка; 3 – тройник; 4 – гайка; 5 – крышка верхняя; 6 – труба;

7 – корпус (1Х18Н10Т); 8 – крышка нижняя

С наружной поверхности по корпусу приварена рубашка 6 для обогрева аппарата водяным паром под давлением 1,2 МПа. Внутри аппарата помещен алюминиевый поплавок, который с повышением уровня открывает отверстие для выгрузки.

Рисунок 3.14 – Фильтр:1 – крышка верхняя; 2 – линза (1Х18Н9Т); 3 – фланец; 4 – труба внутренняя; 5 – перфорированная труба; 6 – корпус (1Х18Н10Т); 7 - днище трубы

После отдувочной колонны сероводород и легкие фракции с отдувочными газами проходят змеевиковый холодильник 14 , изготовленный из трубки диаметром 10X2 мм, длиной 2,4 м из стали 1Х18Н9Т на давление 30 МПа и температуру от 473 до 29 3 К. Теплопередающая поверхность холодильника 0,025 м. Охлажденная смесь поступает в сепаратор-конденсатор 13, (рис. 3.13) для отделения сконденсировавшихся паров нефтепродуктов от газа. Жидкость сливается через дренаж в нижней крышке 8.

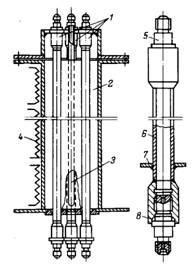

Сепаратор объемом 1,7 л изготовлен из трубы (8 3X5, сталь 1Х18Н9Т) и рассчитан на атмосферное давление и температуру 293 К. Циркуляционные газы перед поступлением в реакционное устройство проходят очистку в фильтре и (рис.3.14) аппарате высокого давления объемом 2 л, рассчитанном на давление 30 МПа и температуру 523 К, изготовленном из стали 1Х18Н9Т. Внутри аппарата помещена перфорированная труба с фильтрующим материалом, поверхность фильтрации 0,05 м2. При отдувке диоксидом углерода газ из баллона, пройдя ловушку 17 , сварной аппарат диаметром 100 мм и 250 мм, поступает в отдувочную колонну. Опытная установка, представленная на рис.3.15, имеет реакционное устройство, представляющее собой блок из трех реакторов, в каждом из которых можно вести самостоятельные исследования. При необходимости они могут соединяться последовательно.

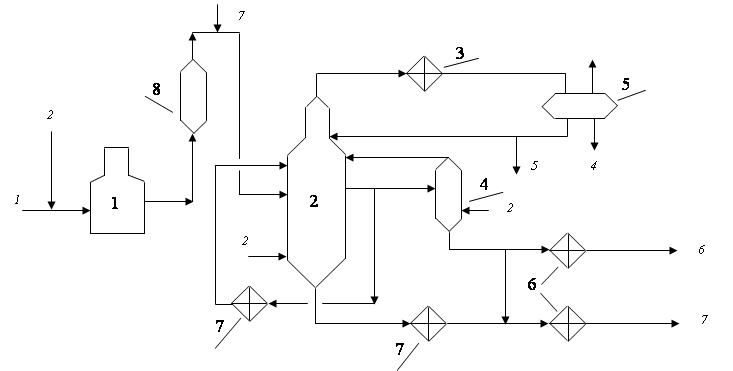

Рисунок 3.15 – Технологическая схема установки с блоком реакторов:1 – бехельтер; 2 – регулятор давления; 3,11 – расходомеры; 4 – насос сырьевой; 5 – блок реакторов; 6 – сепаратор высокого давления; 7 – ловушка; 8 – скруббер; 9 – отбойник; 10 – насос циркуляционный

Установка предназначена для проведения опытов по определению оптимальных режимов гидрогенизации нефтепродуктов и по испытанию катализаторов, которое может проводиться на модельном сырье, легких и средних нефтяных фракциях и на тяжелом сырье. Испытание катализаторов включает: определение его стабильности; изучение влияния на качество продукта состава и объемной скорости подаваемого сырья, скорости циркуляции газов, а также оптимальных условий для получения целевого продукта; возможность регенерации катализатора; осернение катализатора. Весь блок реакторов имеет единую систему сероводородной очистки. При раздельной работе реакторов подача сырья и циркулирующего газа обеспечивается самостоятельными плунжерами насосов и отдельными коммуникациями.

Рисунок 3.16 – Блок реакторов:1 – реактор; 2 – ванна; 3 – карман для термопары; 4 – электро-обогрев (проволока, Х20Н80); 5 – ниппель (4Х14Н14В2МА); 6 – корпус (1Х18Н10Т); 7 – фланец; 8 – обтюратор (М-1)

Блок реакторов (рис. 3.16) состоит из реакторов 1 , помещенных в ванну 2, заполненную для лучшего распределения тепла в объеме алюминием или смесью солей (что для работы реакторов лучше, но более опасно). По наружной боковой поверхности ванны размещен трехсекционный электрообогрев. В центре каждой секции на стенке ванны крепятся термопары. Во время работы блока во всех реакторах поддерживают приблизительно одинаковую температуру, соответствующую температуре в ванне, замер производят трехточечной термопарой, помещенной в карман. Термопары всех реакционных аппаратов изготавливают из сплава хромель-алюмель. Карман установлен в центре ванны.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

1. Голосов А.П.,http://www.ukntb.kz/cgi-bin/irbis64r_91/cgiirbis_64.exe?Z21ID=&I21DBN=ONTB_PRINT&P21DBN=ONTB&S21STN=1&S21REF=&S21FMT=fullw_print&C21COM=S&S21CNR=&S21P01=0&S21P02=0&S21P03=M=&S21STR= Пилотные и опытно-промышленные установки высокого давления в нефтепереработке и нефтехимии. М. : Химия, 1987. - 181 с

Похожие работы

... : 1.максимально и эффективно загрузить все имеющееся оборудования. 2.Стабильно держать температуру продуктов согласно технологическому регламенту. 3.Получить дополнительное количество водяного пара. На установке висбрекинга гудрона Саратовского НПЗ производится 6,8 кг/с водяного пара с температурой 210оС. Разработка дипломного проекта согласно расчетам позволит получить 15кг/с или m = 8,2 * ...

... в применении которой он более компетентен, при этом важно, чтобы выбранная форма работы соответствовала потребностям ребенка и условиям, в которых она будет осуществляться (школа, кризисная служба, приют, поликлиника). Методы работы с детьми в кризисных ситуациях различны. Более подробно они освещены в приложении №1. Следует помнить, что какой бы метод не применялся, главная цель помощи детям – ...

... в высокотехнологичном секторе экономике, с одной стороны, используют преимущества этого процесса, а с другой – сами ускоряют его своей деятельностью. 2. АНАЛИЗ СОВРЕМЕННОГО СОСТОЯНИЯ РЫНКА ВЫСОКОТЕХНОЛОГИЧНОЙ ПРОДУКЦИИ 2.1 Научно-технический потенциал Самарской области Самарская область на протяжении многих десятилетий вносила солидный вклад в развитие отечественной индустрии и, в ...

... условий для его всестороннего развития – т.е. по сути дела является одним из существенных факторов обеспечения стабильности и безопасности государства. 1.2. История развития социальной работы с малоимущими Социальная работа как общественное явление свойственна человеческому обществу с момента его существования: в различные периоды своего развития общество помогает своим членам в различной ...

0 комментариев