Навигация

Полимерные ящики и контейнеры

Содержание

Введение

1. Технологические методы

1.1 Литьё под давлением

1.2 Компрессионное формование

1.3 Ротационное формование

1.4 Раздувное формование

1.5 Экстурзионно - раздувное формование

1.6 Инжекционное формование раздувом

1.7 Формование с раздувом и вытяжкой

1.8 Термоформование

1.9 Вакуумное формование в плотно прилегающую пленку на подложку

2. Виды тары

2.1 потребительская тара

2.2 транспортная тара

Список литературы

Введение

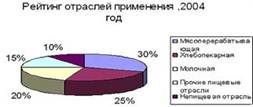

Решающим фактором быстрого развития производства полимерных материалов явилась их конкурентоспособность с традиционными материалами. И если вначале полимерные материалы рассматривались как заменители природных материалов. То в настоящее время они стали незаменимыми материалами, без которых не может обойтись ни одна отрасль промышленности. Важно отметить, что эта конкуренция продолжается и сейчас. Технические и экономические преимущества нового материала оказались столь велики, а новые области его применения (пленка, трубы, листы, литьевые, выдувные изделия, покрытия и др.) столь многообразны, что давно уже никто из специалистов не рассматривает его как заменитель.

Одним из важных преимуществ пластиковой упаковки остается ее прозрачность. Возможность видеть содержимое упаковки при покупке продуктов принципиально важна. Кроме того, сетевая розница настаивает на прозрачной упаковке для многих видов продукции, и производители вынуждены эти условия выполнять. Большими партиями заказывают продукты в мелкопорционной упаковке транспортные и авиакомпании. В России стандартные требования к форме и размеру упаковки не разработаны, и не всегда отечественные контейнеры из-за несоответствия стандартам ЕС подходят к европейскому упаковочному оборудованию, в частности при запаивании в термоусадочную пленку. Возможности жесткой полимерной упаковки во многом определяются особенностями материала и технологии изготовления. На материал для изготовления упаковки приходится 70 % ее себестоимости. Чаще всего используются полистирол (ПС), поливинилхлорид (ПВХ), полиэтилентерефталат (ПЭТ) и двуосно-ориентированный полистирол (БОПС).

В мировой практике существует большое разнообразие технологических методов переработки полимерных материалов в тароупаковочные средства, реализуемых на соответствующих видах специального оборудования. Наиболее распространены: литье под давлением; компрессионное формование; ротационное формование; раздувное формование: экструзионно-раздувное форомование, инжекционное формование с раздувом; термоформование.

1 Технологические методы

1.1 Литье под давлением

Наиболее широко используемый метод изготовления пластмассовых изделий — это литье под давлением. При использовании этого метода расплавленный полимер под высоким давлением впрыскивается в массивную металлическую форму, охлаждается в течение нескольких секунд и затвердевает, принимая необходимую конфигурацию. Затем форма разъединяется на две части, изделие выталкивается, и форма закрывается для повторения цикла. Имеется формующее оборудование как для термопластов, так и для пластмасс термоактивного типа, а диапазон значений усилия смыкания находится в пределах от 1,4 до 6500 т для термопластов и от 4,5 до 5500 т для термоактивных пластиков. К типичным упаковкам, полученным этим методом. относятся упаковки небольшого размера и детали для них — резьбовые пробки, стаканчики для молочных продуктов, небольшие бутылочки и флаконы, особенно для косметических продуктов и медикаментов, преформы ПЭТФ-бутылок и заготовки для донышек. Среди крупных изделий доминируют различные ведерки.

История развития

Первые машины для литья под давлением представляли собой механизмы плунжерного типа, в которых плунжер поступательно перемещался в цилиндре, подавая расплав полимера в форму. В начале 1950-х гг. была разработана двухступенчатая плунжерная система, где один из цилиндров назвали «предпластикатором», а так как он не предназначался для впрыска расплава, он мог быть изготовлен с большей поверхностью теплопередачи. Инжекционный же цилиндр не предназначался для разогрева пластика, и поэтому мог быть большего диаметра и с большим рабочим ходом плунжера.

Как известно, экструзионные машины обеспечивают получение достаточно гомогенного расплава, и поэтому логичным решением явилось применение в качестве подающего устройства системы шнекового типа. Первая шнековая машина появилась на рынке в 1956 г. В ней предпластикатор — цилиндр со шнеком (где полимер расплавлялся и из которого выдавливался в горизонтально расположенный инжек-ционный плунжерный цилиндр, находящийся непосредственно под пластикатором) — располагался над инжекционным цилиндром, под углом к нему.

В современных литьевых машинах со шнековой пластификацией в одну линию шнек используют как для пластификации материала (перевода его в вязкотекучее состояние), так и для подачи его в литьевую форму. В начале цикла инжекционный цилиндр отводится от формы, шнек начинает вращаться и подавать расплав в переднюю часть цилиндра, отходя при этом назад. Когда форма готова принять расплав. шнек подается вперед, работая как плунжер, и заполняет расплавом форму. Такие машины называют «машинами с возвратно-поступательным шнеком» (рис. 8.17), и они являются практически единственно приемлемыми для переработки термически неустойчивых полимеров типа ПВХ. Современной тенденцией является применение универсальных машин с возможностью более быстрой замены форм и роботизированным извлечением сформованных изделий, что позволяет сократить брак.

Рис 1. В литьевой машине с возвратно-поступательным червяком последний осуществляет возвратно-поступательное движение, вращается, перемешивая, нагревая и расплавляя ер нал, подаваемый из загрузочной воронки накопительного бункера.

После смыкания формы шнек прекращает свое вращение и перемещается вперед, впрыскивая расплав в форму. После выдачи очередной порции шнек возобновляет вращение и перемещается назад, после чего цикл повторяется.

Основные узлы оборудования

Литъевые машины состоят из четырех основных блоков: узла смыкания форм, узла вспрыска расплава (цилиндра с находящимся в нем червяком), гидравлического или гидромеханического привода и постоянно модифицируемых систем автоматического управления технологическим процессом и задания рабочих параметров.

Узел смыкания должен быть достаточно мощным для обеспечения надежного запирания форм и достаточно быстродействующим для обеспечения кратковременности цикла. Сам процесс смыкания формы может быть осуществлен механическими рычагами, гидромеханическими и полностью гидравлическими системами. Механические и гидромеханические системы более быстры, а полностью гидравлические системы обеспечивают большее усилие запирания формы, но они срабатывают значительно медленнее.

Точное смыкание полуформ очень важно, особенно при изготовлении тонкостенных изделий. Существуют три метода точного смыкания формы. При первом методе для правильного соединения частей формы используются направляющие втулки и колонки. Этот метод весьма популярен, но его недостатком является быстрое изнашивание втулок в современных системах высокого давления, используемых для получения тонкостенных контейнеров. При втором методе используется система смыкания с пневматическими или механическими эжекторами. Третий метод, наиболее современный, — это метод «плавающего стержня», состоящий в том, что полуформы и направляющие втулки не закрепляются жестко на плите, а могут сдвигаться, обеспечивая большую точность смыкания. Такая система может использоваться практически с любыми эжекторами, снижая износ направляющих втулок. Применяются в основном два типа инжекционных систем – шнеки возвратно-поступательного действия и системы двухступечатной инжекции.

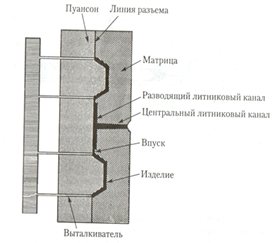

Рис. 2 Расплав впрыскивается в сомкнутую форму под высоким давлением.

После охлаждения и затвердевания пуансон и матрица разделяются, и изделие выталкивается из формы.

В больших машинах, как правило, используются системы с возвратно-поступательными шнеками, в которых шнек при движении вперед подает порцию расплава полимера в форму (рис.1). В это время пластифицирующий шнек не должен вращаться, что несколько замедляет процесс формования. В двухступенчатой системе (используемой, когда важна скорость пластификации) применяется неостанавливающийся возвратно-поступательный шнек, который перемещает расплав в дозирующий цилиндр, плунжер которого выталкивает материал в форму. Дозирующий цилиндр точно отмеряет порцию формуемого материала.

В каждой из систем расплав полимера подается в форму через центральный канал, называемый центральным литниковым каналом (рис.2). От центрального литникового канала отходят разводящие каналы, через которые расплав подается в оформляющие гнезда. Эти каналы сужаются вблизи оформляющих гнезд формы. В месте, где расплав входит в оформляющие гнезда, имеется специальный канал, называемый «впуск». Существуют два типа литниковых систем — горячеканальные и холодноканальные. Горячеканальные системы (обычно применяемые в производстве упаковки) постоянно заполнены расплавом, а в холодноканальных расплав в литниковых каналах затвердевает и удаляется вместе с отформованным изделием. В этом случае отливка извлекается из многогнездовой формы с помощью выталкивателя, отдельные изделия оказываются соединены между собой материалом из литниковых каналов. Эти излишки должны быть либо обломаны, либо отрезаны. Во избежание накопления отходов излишки материала, как правило, отправляются обратно в загрузочный бункер. Холодноканальные системы менее производительны, чем горячеканальные, однако последние более дорогие.

На охлаждение и затвердевание изделий в формах тратится время, которое может быть сокращено путем расположения охлаждающих каналов ближе к оформляющим гнездам формы, а охлаждающий агент для обеспечения максимальной теплопередачи должен интенсивно циркулировать по системе.

Конструкция изделий

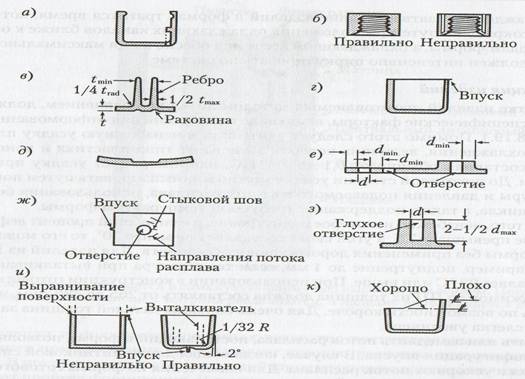

В разработке изделий, изготовляемых методом литья под давлением, должны учитываться специфические факторы, влияющие на внешний вид отформованного изделия (рис.3). Помимо этого следует учитывать и неизбежную усадку пластика в процессе охлаждения, величина которой зависит от типа пластика и конструкции изделия, составляя обычно от 0,1 до 4%. ПС, например, дает усадку примерно в 30 мкм/см. До некоторой степени усадку можно минимизировать путем повышения температуры и давления подаваемого в форму расплава, использования более длительного цикла, а также поддержания требуемой температуры формы.

Кроме того, неизбежно некоторое поднутрение, и если общий процент деформации изделия не превышает 7%, а угол скоса составляет не менее 30°, то его можно извлекать из формы без применения дорогостоящих устройств. Для изделий из ПП допустимо, например, поднутрение до 1 мм, если температура при выталкивании изделия составляет 93 0С или выше. При использовании в конструкции готового изделия особых зажимов из ПП их толщина должна составлять от 265 до 385 мкм, и они должны быть по возможности короче. Для очень больших деталей толщина зажима может быть слегка увеличена.

Ускорить или замедлить поток расплава, поступающий в форму, позволяет специальная конфигурация впуска. В случае, когда общая длина литниковой системы велика, впуски ускоряют поток расплава. Для извлечения из формы готового изделия самыми простыми устройствами являются выталкивающие стержни, однако если они могут приводить к деформации изделия, лучшим вариантом выталкивателей являются лопастные выталкиватели или пластины, воздействующие на все изделие и при съеме равномерно распределяющие усилие по его поверхности. Для извлечения глубоких пустотелых изделий иногда применяют вакуумные или тарельчатые клапаны, а также пневматическую выемку. Полированные и хромированные формы позволяют получить изделия с глянцевой поверхностью, но могут вызвать затруднения с извлечением готовых изделий. Решить эту проблему помогает хонингование пескоструйная обработка поверхности формы. Для предотвращения коррозии от кислот, образующихся при разложении ПВХ, формы для формования изделий из ПВХ покрывают хромом, никелем или (в некоторых случаях) золотом.

Изготовление литьевых форм и их стоимость

Рис. 4. Литьевая машина с гидравлическим узлом смыкания и двумя инжекционными цилиндрами может производить 12 двухцветных крышек (28 мм) за рабочий цикл в 5,5 с.

Литьевые формы, как правило, состоят из двух основных частей: матрицы, формирующей внешнюю поверхность изделия, и пуансона, формирующего его внутреннюю поверхность (см. рис. 3). В зависимости от варианта формы в ней может иметься только одно оформляющее гнездо (если формуется только одно изделие за цикл), либо же количество таких гнезд может достигать 16, 24 или более в зависимости от размера формуемых изделий, их требуемого количества и мощности литьевой машины (рис.4).

Чем больше количество гнезд, тем выше стоимость формы, но ниже стоимость изготовляемых изделий. Формы могут иметь углубления для крепления в них дополнительных вставок, например резьбовых замков.

Для изготовления литьевых форм применяются разные способы. Самый простой — это механическая обработка металлической заготовки, выполняемая в настоящее время, как правило, на станках с ЧПУ. При наличии в форме большого количества одинаковых гнезд можно использовать «мастер-штамп» из высокопрочной стали, выдавливающий в форме необходимые углубления под высоким давлением. Чтобы подобный штамп образовал в форме требуемое углубление, требуется около 1 ч, но зато полости при этом оказываются идентичными. Электроискровая обработка в большинстве формовочных цехов производится по меньшей мере как часть технологического процесса изготовления форм. Данный вид обработки приемлем для подгонки и получения матовой поверхности формы и уменьшения заусенцев (особенно при сложной конфигурации). Путем соединения лицевых частей в таком оборудовании подгонку можно произвести очень точно. Данный метод используется также для черновой обработки поверхности полости; по окончании обработки, благодаря высокой точности метода, требуется лишь небольшая полировка.

Из литьевых форм должен быть предусмотрен отвод воздуха. Соответствующие вентиляционные каналы представляют собой пазы шириной примерно 13 мм и глубиной около 0,4 мм. Формы обычно изготовляют из инструментальной стали, но иногда экспериментальные формы изготовляют из медно-бериллиевого сплава, так как они дешевле, их проще менять и ремонтировать при помощи дуговой сварки. Они также более теплопроводны, что ускоряет технологический процесс. Медно-бериллиевый сплав мягче стали, и поэтому требуется утолщение боковых стенок формы.

Рис.3. Успешное использование литья под давлением зависит от правильной конструкции формуемого изделия:

а) поднутрения (углублений) следует по возможности избегать, так как могут возникнуть трудности с извлечением готового изделия из формы.

Во избежание этого матрица должна выступать поверх формуемой детали для формирования необходимой выемки, как показано справа внизу; 6) следует предусматривать одинаковую толщину стенок, устраивая полости в массивных участках, что позволит сократить издержки и избежать образования раковин в готовом изделии; в) ребра должны составлять не менее половины толщины прилегающих к ним стенок, что позволит избежать появления раковин при усадке материала; по тем же причинам расстояние между соседними ребрами не должно быть меньше толщины стенки I; следует избегать острых углов, причем радиус скругления должен быть не менее четверти толщины прилегающей стенки; г) чтобы минимизировать сопротивление потоку расплава, впуск должен находиться в наиболее тонкой части формуемого изделия; во избежание образования наслоений (пластов) в готовом изделии расплав, поступающий в форму, должен отражаться от отдельных частей формы; Э) разница в толщине отдельных участков изделия может привести к короблению из-за разной усадки одного участка по сравнению с другим; е) отверстия должны располагаться друг от друга или от кромки изделия на расстоянии не менее диаметра отверстия; толщина стенок обрамления отверстия должна быть не менее диаметра отверстия; ж) отверстия не должны находиться непосредственно напротив впуска, так как это может привести к образованию стыковых швов и слабому соединению слоев материала; з) неусиленные шпильки длиннее 2,5 диаметра могут быть согнуты давлением расплава; и) следует избегать острых углов; для более легкого извлечения готового изделия из формы предпочтительна конусность не менее 2°; во избежание вытекания расплава из гнезда впуск должен быть по возможности утоплен; выталкивающие стержни, которые могут повредить декоративную поверхность, должны быть расположены в другом месте; к) для уменьшения количества проблем при стыковке комплектующих изделий линия разъема формы должна быть по возможности плоской на всем протяжении.Его применяют в качестве вставок в стальные формы для ускорения теплопередачи, поскольку его теплопроводность в 10 раз превосходит теплопроводность стали. Так как данный сплав не очень хорошо противостоит абразивному износу, его не следует применять в устройствах смыкания форм.

Стоимость изделий, изготовленных литьем под давлением, может быть примерно оценена по массе модели или расчетом массы по масштабированным чертежам, используя известную стоимость 1 кг пластика. К этому добавляют коэффициент на машинное время, обычно равный стоимости материала (или больше, если деталь мала или имеет сложную конфигурацию). Следует учитывать также износ форм (период их амортизации составляет обычно 2-3 года). Если стоимость форм не известна, для грубой оценки следует добавить четверть стоимости материала и еще столько же — на упаковку и транспортирование. Например, стоимость материала на изготовление литьем под давлением полипропиленовой чашки для молока массой 21,3 г составляет около 2 центов. Добавив еще 2 цента на машинное время, полцента — на амортизацию форм и еще полцента — на упаковку и транспортирование, получим общую стоимость данной детали — 5 центов.

Спецификация форм

Важным фактором в проектировании деталей упаковки, изготовляемых литьем под давлением, является спецификация оборудования. Хотя зачастую этот вопрос оставляется решать другим, инженер-упаковщик все-таки должен немного подумать о различных аспектах изготовления форм еще в процессе разработки упаковки. Если предполагается изготовление большого количества изделий, относительная стоимость форм и другого вспомогательного оборудования будет невелика, и в этом случае можно рассчитывать, что для больших объемов продукции наиболее дешевыми окажутся самые лучшие формы. Для небольших же объемов производства стоимость форм существенно сказывается на цене изделий, и здесь необходимо рассмотреть все имеющиеся варианты. Например, некоторые детали могут быть изготовлены как методом литья под давлением, так и методом термоформования, и выбор между ними должен делаться исходя из экономических соображений. Оборудование и оснастка для термоформования намного дешевле, чем для для литья под давлением, однако стоимость одного изделия может быть выше из-за большого количества отходов и цены экструдированных листов.

Кроме того, существует вопрос, кто и где будет проводить формование. Термоформование обычно выполняется на предприятии, где продукция упаковывается, на относительно недорогом оборудовании. Более сложное литье под давлением обычно выполняется вне предприятия, и в этом случае необходимо как можно раньше выбрать поставщика и в процессе выработки конструкции упаковки работать с ним в тесном контакте. С поставщиком желательно заключить соглашение о конфиденциальности, патентной чистоте, собственности на оборудование и инструменты, стоимости разработки и о многих аналогичных деталях. Гораздо проще определить эти моменты вначале, чем пытаться прийти к соглашению тогда, когда уже было затрачено много времени и средств. Ниже приведены основные моменты, которые желательно определить вместе с поставщиком.

• Оборудование: примерная стоимость, право собственности, его замена (обычно 30%), срок эксплуатации, условия платежа.

• Детали упаковки: примерная стоимость, порядок утверждения, даты поставки.

• Патентная чистота: стоимость и платежи за пользование патентом, защита отмошенничества, соглашения о конфиденциальности.

• Изготовление форм: количество гнезд, резервные формы, примерная стоимость, условия платежа, право собственности, срок эксплуатации, технический уходи обслуживание, порядок рекламации, пригодность к работе на других литьевыхмашинах (конкурентных), эксклюзивное использование, страхование, стоимость замены.

• Контроль качества: допуски на коробление, порядок проверки образцов, стоимость сортировки изделий, методы оценки качества, потери при сборке.

• Упаковка и транспортирование: перепоставка, недопоставка и методы их оценки.

Похожие работы

... процесса магазина и должна проводиться: лицами, на которых возложена материальная ответственность. Приемке и оприходованию подлежат только доброкачественные товары, отвечающие требованиям стандартов и технических условий. Приемка товаров по количеству и качеству в магазине должна осуществляться в соответствии с правилами, установленными: в инструкциях «О порядке приемки продукции производственно- ...

... 30 30 30 12 Мясо охлажд 8 10 8 - Яйца 25 10(25) 20 - 1 Определение способов перевозки скоропортящихся грузов При подготовке и организации перевозок скоропортящихся грузов необходимо учитывать климатические условия района погрузки и предполагаемого направления перевозки. В зависимости от периода года и направления перевозки выбирается способ перевозки, порядок ...

... найти возможность для сознательного применения этого стиля, кроме разве что нацеленности на весьма узкий сегмент расхлябанных "по жизни" покупателей [5]. 2. Практическая часть. Упаковка как фактор сохранности и конкурентоспособности молочных товаров Кировского молочного комбината 2.1 История Кировского молочного комбината и его производство Вятский молочный завод был учрежден 29 ...

... пленок до 200 т в месяц. В результате внедрения нового оборудования достигается возможность оптимизации свойств конечного продукта по соотношению цена - качество. 2.2 Особенности упаковки молочных товаров Многослойные пленки, полученные методом выдувной экструзии, относятся к типу композиционных пластиковых материалов и используются преимущественно в упаковочной индустрии. Многослойные ...

0 комментариев