Навигация

1.7 Термоформование

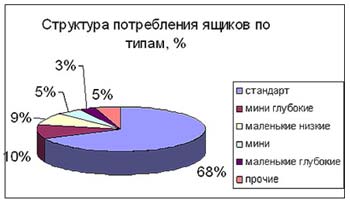

Различные типы термоформованной упаковки включают упаковку продукта, находящегося на твердой подложке, в обволакивающую пленку, блистерную упаковку и формованные контейнеры и крышки. Общим для них является то, что изначально все они представляют собой плоский лист пластика или пленку. Этот материал нагревается до размягчения и затем доводится до нужной формы под действием вакуума, давления или штампа или их комбинации. С помощью термоформования можно получить упаковку с максимально тонкими стенками (и поэтому затраты на материалы для подобной упаковки сравнительно низки), но большие потери из-за отходов в некоторой степени сводят на нет экономические преимущества. Формы для термоформования гораздо дешевле, чем для других методов (их стоимость в зависимости от конфигурации может составлять $1000-2000). Время, затрачиваемое на наладку оборудования, составляет несколько недель (в сравнении с месяцами, требуемыми на наладку оборудования для выдувного формования или литья под давлением).

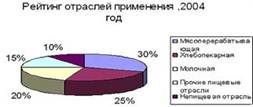

Процесс нагревания и формования пластиковых листов был разработан в 1936 г.. когда во Франции для упаковки мяса впервые была использована термоусадочная пленка. В ходе второй мировой войны этот метод применялся для изготовления пластиковых топографических карт. Для упаковки этот метод стал широко использоваться лишь с начала 1960-х гг., когда впервые с помощью термоформования стали изготовляться контейнеры и крышки для молочных продуктов. Позднее при производстве коробок для яиц, мясопродуктов и т. п. стали применяться листы из пенополистирола. В настоящее время в этих целях в мире потребляется более 900 тыс. т листовых пластиков.

Для термоформования можно использовать любые листовые термопласты, однако было замечено, что одни материалы более полно соответствуют нуждам упаковочной промышленности, чем другие (из-за различий в прозрачности, запахе, технологических характеристиках и цене — см. табл. 8.2). Наиболее широко используются (в порядке убывания) ПВХ, ВОПЭ, ПС, ПП, ПЭТФ и ЛПЭНП.

Лидирует в этом списке полужесткий ПВХ, широко применяемый в упаковке пищевых продуктов благодаря своей прозрачности и влагонепроницаемости, которые могут быть дополнительно улучшены путем применения полиэтиленового слоя или материала с лучшими барьерными свойствами (большей кислородоне-

проницаемостью). Этот материал позволяет формовать такие же прочные и защищенные емкости (чашки) и лотки, как и ВОПЭ, а благодаря своей инертности и отсутствию запаха он используется для упаковки и пищевых, и непищевых продуктов. Широко применяется и ПП, используемый для упаковки некоторых пищевых продуктов. Он легко перерабатывается и на него можно наносить глубокую печать. ПЭТФ, противостоящий тепловому воздействию лучше, чем полиолефины, применяется для изготовления двойной упаковки продуктов, разогреваемых в микроволновых печах, и продуктов быстрого приготовления. Блистеры для упаковки твердых изделий — это область применения высокоударопрочного ПС, который благодаря своей прозрачности позволяет видеть упакованный продукт, хорошо перерабатывается, прочен и экономичен. Другие материалы, в частности АБС-сополимеры и ПК, применяются в особых случаях, когда прочность более важна, чем стоимость.

Технология термоформования

Основной способ термоформования представляет собой вытягивание пластикового листа в раме, зажимающей его со всех сторон. Лист разогревается до размягчения, а затем под действием разрежения прижимается к форме. После охлаждения он отстает от формы, вынимается из нее и обрезается. Для опытно-конструкторских работ, когда в качестве материала иногда выбирают ацетат целлюлозы (в данном случае температура может регулироваться не так строго, а прочность материала в размягченном состоянии достаточно велика), применяют несложное оборудование. Нагрев может производиться как с одной, так и с обеих сторон листа, и при ручном управлении размягчение листа заметно по его провисанию. Затем пластик подвергается дальнейшему нагреву до достижения идеально плоской поверхности. В этот момент он уже почти готов к формованию, но обычно до приложения разрежения лучше выдержать его в этом состоянии еще 15-20 с.

Оборудование для крупносерийного производства намного сложнее. Для производства упаковочных контейнеров листовой материал обычно хранят в рулонах и подают в установку с помощью цепного привода с зажимами, захватывающими края листа. Существует и оборудование (обычно роторного типа) для работы с листовым материалом без цепного привода, но оно в основном применяется не в упаковочной индустрии.

Лист пластика разогревается с обеих сторон кварцевыми лампами, трубчатыми стальными стержнями, стеклянными и керамическими пластинами (излучателями). Большое значение имеет расположение нагревателей, так как поверхность пластика должна нагреваться равномерно. Затем разогретая пластиковая лента размещается над формой(ами) и воспроизводит ее полость методом, описанным выше. Некоторые материалы (например, пористые или пеноматериалы) требуют специальных форм, поскольку по мере нагрева материал продолжает расширяться, и для соблюдения требуемой формы требуется четкое соответствие между двумя частями формы (пуансоном и матрицей).

Существуют материалы, которые могут быть нагреты путем присасывания (с помощью вакуума) к пористой горячей пластине так, что края формы вдавливаются в пластик. Такая технология называется «формование с помощью захвата листа». После размягчения пластика прикладывается давление воздуха, и лист прижимается к поверхности формы.

Формование с совместным приложением давления и разрежения происходит намного быстрее, чем просто вакуумное формование, так как последнее для выполнения операции ограничено атмосферным давлением в 0,1 МПа, тогда как давление сжатого воздуха может быть в несколько раз больше. Почти все высокопроизводительные формовочные машины — пневмоформочные. Для ускорения охлаждения после формования изделия в форме оно может обдуваться холодным воздухом (некоторые специалисты считают, что распыление водяного пара эффективнее воздушного охлаждения). Затем изделие удаляется из формы путем продува последней воздухом или с помощью выталкивателей. Рулон остается на зажимах и транспортируется к следующему узлу формования. Изделие отсекается от рулона с помощью специальных устройств. Параметры отрезания должны учитывать последующую усадку, так как изделие все еще разогрето. Затем оставшийся материал наматывается на бобину, а отформованное изделие отправляется на упаковочный автомат или на следующий технологический блок. В фирмах, производящих термоформование, отходы материала обычно сразу же используются повторно, причем эти фирмы обычно принимают отходы на утилизацию и от предприятий, упаковывающих продукцию.

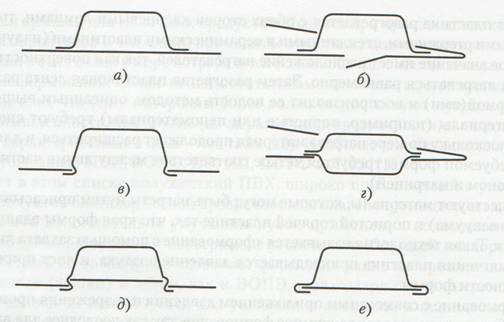

Блистерные упаковки, подобные изготовленным по вышеописанной технологии в специализированных фирмах, зачастую используются упаковщиками для размещения товаров на витринах магазинов (рис.12). Отформованные таким образом емкости применяются для упаковки твердых, вязкоэластичных и жидких продуктов (в основном пищевых), а лотки с ячейками используются для упаковывания инструмента, различных наборов и медицинских товаров. Существует специальное линейное и карусельное оборудование с устройствами подачи, дозирования и укупоривания подобных контейнеров термоклеевыми или обжимными пластиковыми крышками.

Рис. 12. Методы присоединения прозрачного блистера к декорированной подложке включают: а) нанесение буртика из термоклея; б) сгибание подложки с просечкой отверстия для блистера; в) размещение продукта (продукт размещается внутри блистера, который, складываясь, фиксируется на подложке); г) формирование двойного блистера на согнутой подложке (продукт выглядит плавающим в пространстве); д) двойную внутреннюю выточку (выемки в подложке служат частью уплотнения); е) формирование блистера с загнутыми краями, служащими в качестве направляющих для обеспечении скольжения подложки (способствующего более простому открытию упаковки и ее многократному использованию)

Вместе с тем подобная блистерная упаковка может изготовляться непосредственно на формовочно-упаковочных линиях твердых, вязкоэластичных и жидких продуктов, как пищевых, так и непищевых, включая лекарства. Этот тип машин работает, как правило, с узкой рулонной пленкой или листами пластика, ширина которого позволяет формовать от одной до четырех или более упаковок округлой или (чаще) многоугольной формы (что сокращает отходы). Лист пластика разогревают одним из вышеуказанных способов, в отформованные лотки дозируют продукт, после чего они герметизируются пластиковой пленкой. Готовая упаковка с продуктом затем вырубается из пластиковой пленки, отходы которой возвращаются поставщику. Подобное оборудование может быть периодического или непрерывного действия в зависимости от объемов выпуска продукции.

Конструкция форм

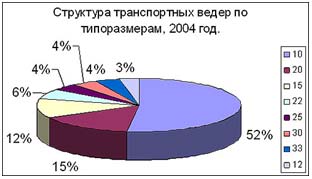

Термоформование можно выполнить с помощью выпуклой и вогнутой формы (пуансона и матрицы), пары согласованных форм или матрицы и вспомогательного пуансона, напоминающего по конфигурации пуансон, но обычно не так плотно прилегающий. Вспомогательные пуансоны для промышленного оборудования изготовляют из алюминия, и во избежание охлаждения или коробления пластикового листа их нагревают или охлаждают. Область применения зависит от конструкции изделия, типа полимера и требований к готовому изделию, но в настоящее время во многих термоформовочных машинах применяют и разрежение, и сжатый воздух, и вспомогательные пуансоны совместно (рис.13).

Рис. 13. Оснастка для термоформования: а) выпуклая форма; б) вогнутая форма; в) выпуклая форма для вакуумного формования; г) вогнутая форма со вспомогательным пуансоном; Э) возвратное формование (продавливает расплав полимера в вакуумную камеру, а затем вытягивает ее обратно); е) формование с предварительным раздувом листа (сжатый воздух раздувает лист пластика вверх, а пуансон вдавливает пластик вниз с одновременной откачкой воздуха из-под листа)

Вогнутая форма позволяет лучше детализировать внешнюю поверхность изделия, контактирующую с формой и на которую обычно наносится глубокая печать. Вогнутые формы также обеспечивают лучшую равнотолщинность и более быстрое охлаждение изделия. Максимальное утонение материала происходит в наибольшем углублении формы (особенно вблизи углов), а самые прочные и толстые участки получаются вблизи внешней кромки. Вспомогательный пуансон с этим типом форм используется для более ровного распределения полимера по форме. Для изготовления крупных деталей может потребоваться технология с предварительной пневматической вытяжкой листа. В этом случае разогретый лист пластика герметизируется по краям матрицы и с помощью сжатого воздуха выдувается над матрицей в виде пузыря. Затем с помощью разрежения и вспомогательного пуансона пластик резко втягивается в полости формы, где формуется готовое изделие. Для изготовления крупных деталей или при использовании толстых листов пластика разрежение внутри полости формы может сочетаться с давлением воздуха на внешнюю поверхность.

Формование с помощью пуансона часто используется там, где важна деталировка внутренней части и где требуется прочность и утолщенное днище. Пуансон должен иметь конусность не менее 3°, а более чем трехградусная конусность может потребоваться для изготовления очень широких изделий или в случае материала с большой усадкой после формования (для матрицы не требуется сужения, так как изделие после усадки свободно извлекается).

Размер выступа на пуансоне обычно должен быть меньше ширины полости формы во избежание чрезмерного утонения изделия (хотя у некоторых изделий и пластиков вполне допустимо соотношение 3 : 1). Следует использовать как можно большие радиусы скруглений, особенно в местах возможного утонения материала. Радиус скругле-ний должен быть не меньше двойной толщины исходного материала. Большинство изделий, получаемых методом термоформования, должны быть отрезаны по контуру независимо от формы. Отрезание может быть произведено вручную или с помощью вырубных штампов (как частей формующего оборудования, так и отдельных устройств).

В случаях, когда для крепления к подложке необходимо утолщение вдоль внешней кромки изделия, можно использовать эту кромку для придания изделию дополнительной жесткости. Наличие ребер усилит плоские участки. Для формования с разрежением формы должны выдерживать давление всего до 0,1 МПа, что соответствует значению нормального атмосферного давления, однако применение при формовании сжатого воздуха может увеличить это значение до 2,1 МПа.

Существует много разных типов и разновидностей материалов для изготовления форм для термоформования. Для экспериментальных изделий могут использоваться деревянные формы, но под действием тепла они скоро начнут обугливаться.

Для выпуска небольших серий изделий в качестве материала часто используют строительный гипс, но он со временем крошится и растрескивается. Формы из эпоксидных смол используют для формования тонкого материала (до 0,8 мм), однако недостаточная теплопроводность делает их малопригодными для формования изделий большой массы. Формы с напылением металла дороги, но обеспечивают великолепную детализацию без усадки. При такой технологии цинко-алюминиевая проволока подается в специальный распылитель, плавится и выдувается в виде мелких капель. Капли застывают на поверхности формы без сколько-нибудь значительного нагрева поверхности, на которую они распыляются. Подобным методом можно получать покрытия толщиной до полудюйма (12,7 мм). Для форм, предназначенных для крупносерийной продукции, лучше всего использовать распыление алюминия — при этом толщина напыления составляет около 12,7 мм. Иногда формы изготовляют из бериллиевой бронзы или латуни, которые быстро рассеивают тепло и обеспечивают высокую производительность.

В форме должно быть предусмотрено необходимое количество вентиляционных каналов, и, чтобы полимер мог проникнуть в каждую полость, они должны быть расположены в нужных местах, особенно в углах формы. Эти каналы должны иметь диаметр около 0,41 мм для тонких материалов и около 0,8 мм — для более толстых. Меньший диаметр может потребоваться для ПЭ, поскольку следы от этих каналов становятся заметны. В более глубоких участках формы необходимо большее количество каналов, чем в мелких, особенно когда мелкие и глубокие участки прилегают друг к другу. При необходимости каналы могут быть расположены на расстоянии до 12,7 мм друг от друга. Охлаждение осуществляется с помощью полостей в форме или просверленных каналов, которые должны быть водостойкими и располагаться

так, чтобы не пересекаться с вентиляционными каналами. Если для охлаждения применяются трубки из меди или нержавеющей стали, то их сечение должно быть не менее 12,7 мм, а располагаться они должны не ближе чем 6,4 см друг от друга. Некоторым участкам формы может требоваться большее охлаждение, чем другим, но это может быть установлено только опытным путем.

Для некоторых материалов типа ударопрочного ПС форма во избежание внутренних напряжений в процессе быстрого охлаждения (которые могут привести к короблению изделия) должна быть достаточно теплой (около 65,6 °С). Поднутрение при необходимости может быть осуществлено несколькими методами. Для освобождения изделия участки с прорезями могут быть удалены из формы. Участки с креплениями сгибают после извлечения изделия из формы. В случае небольшого поднутрения для освобождения готового изделия могут быть использованы выталкиватели. Если поднутрение не слишком глубоко, зачастую для извлечения изделия из формы применяют сжатый воздух. Во избежание просачивания воздуха между пластиком и поверхностью формы как в процессе формования, так и при извлечении готового изделия поверхность формы должна быть обработана пескоструйным методом. С учетом всех вышеперечисленных методов в настоящее время термоформование потребительской упаковки стало процессом довольно сложным со множеством ограничений.

Похожие работы

... процесса магазина и должна проводиться: лицами, на которых возложена материальная ответственность. Приемке и оприходованию подлежат только доброкачественные товары, отвечающие требованиям стандартов и технических условий. Приемка товаров по количеству и качеству в магазине должна осуществляться в соответствии с правилами, установленными: в инструкциях «О порядке приемки продукции производственно- ...

... 30 30 30 12 Мясо охлажд 8 10 8 - Яйца 25 10(25) 20 - 1 Определение способов перевозки скоропортящихся грузов При подготовке и организации перевозок скоропортящихся грузов необходимо учитывать климатические условия района погрузки и предполагаемого направления перевозки. В зависимости от периода года и направления перевозки выбирается способ перевозки, порядок ...

... найти возможность для сознательного применения этого стиля, кроме разве что нацеленности на весьма узкий сегмент расхлябанных "по жизни" покупателей [5]. 2. Практическая часть. Упаковка как фактор сохранности и конкурентоспособности молочных товаров Кировского молочного комбината 2.1 История Кировского молочного комбината и его производство Вятский молочный завод был учрежден 29 ...

... пленок до 200 т в месяц. В результате внедрения нового оборудования достигается возможность оптимизации свойств конечного продукта по соотношению цена - качество. 2.2 Особенности упаковки молочных товаров Многослойные пленки, полученные методом выдувной экструзии, относятся к типу композиционных пластиковых материалов и используются преимущественно в упаковочной индустрии. Многослойные ...

0 комментариев