Навигация

Содержание

|

Вступление

Задача 1: Выбор посадки с натягом

Задача 2: Расчет переходной посадки на вероятность получения натягов и зазоров

Задача 3: Контроль размеров (расчет исполнительных размеров калибров и контркалибров)

Задача 4: Выбор посадки колец подшипника

Задача 5: Метод центрирования и выбор посадки шлицевого соединения

Задача 6: Степень точности и контролируемые параметры цилиндрической зубчатой передачи

Задача 7: Расчет размерной цепи для обеспечения заданного замыкающего звена

Задача 8: Основные размеры и предельные отклонения резьбовых соединений

Задача 9: Определение вида шпоночного соединения

Заключение

Список используемой литературы

Введение

Курсовой проект включает в себя решение задач по темам:

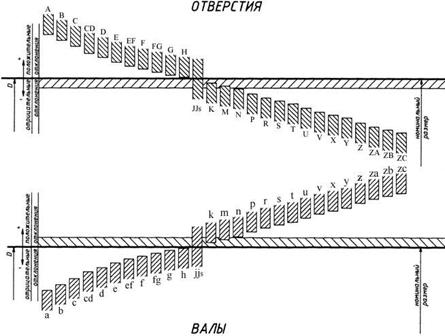

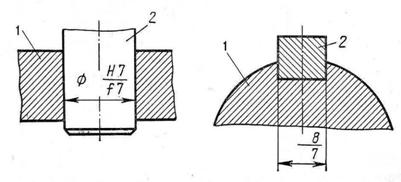

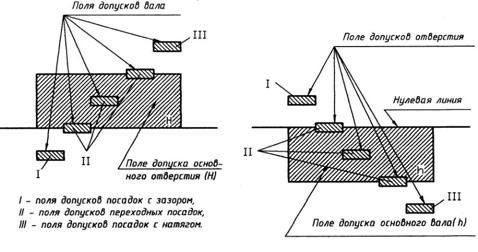

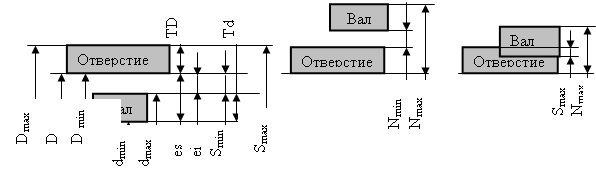

1. Посадки;

2. Шлицевые соединения;

3. Зубчатая передача;

4. Резьбовые соединения;

5. Шпоночные соединения;

6. Размерные цепи.

Целью решения задач является более глубокое усвоение основных теоретических положений и приобретение навыков по выбору посадок для различного соединения деталей в зависимости от их технического назначения (резьбовые, шпоночные и другие соединения), по составлению и решению размерных цепей, а также совершенствование навыков поиска и использования нормативных документов (ГОСТ, СТ СЭВ и т.д.) и табличных данных.

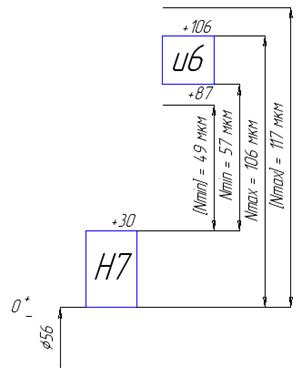

1. Рассчитать и выбрать посадку для соединения 2-3 при следующих исходных данных:

Крутящий момент Mкр = 0

Осевая сила Pос = 5300 Н

Номинальный диаметр d = 56 мм

Длина контакта l = 40 мм

Коэффициент трения-сцепления f = 0,13

Диаметр внутреннего отверстия d1 = 50 мм

Диаметр втулки d2 = 78 мм

Материал вала Сталь 45

Материал втулки БрО4Ц4С17

Вид запрессовки Механическая

Высота микронеровностей вала Rzd = 5 мкм

Высота микронеровностей втулки RzD = 10 мкм

Рабочая температура соединения t = 60ْ С

Условия работоспособности:

1. Отсутствие проскальзывания;

2. Отсутствие пластических деформаций в соединении.

При расчетах используются выводы задачи Ляме (определение напряжений и перемещений в толстостенных полых цилиндрах).

По известным значениям внешних нагрузок (Mкр; Pос) и размерам соединения (d; l) определяется требуемое минимальное удельное давление на контактных поверхностях соединения по формуле [1.1]:

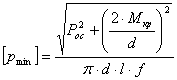

, [1.1]

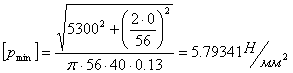

, [1.1]

где Pос – продольная осевая сила, стремящаяся сдвинуть одну деталь относительно другой; Mкр – крутящий момент, стремящийся повернуть одну деталь относительно другой; l – длина контакта сопрягаемых поверхностей; f – коэффициент трения-сцепления.

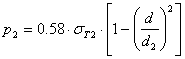

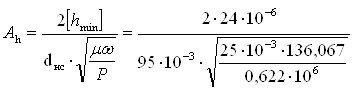

По полученному значению p определяется необходимая величина наименьшего расчетного натяга N’min[1.2]

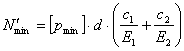

, [1.2]

, [1.2]

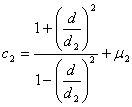

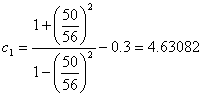

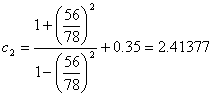

где E1 иE2 – модули упругости материалов деталей; c1 и c2 – коэффициенты Ляме, определяемые по формулам [1.3] и [1.4]

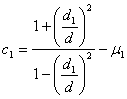

, [1.3]

, [1.3]

, [1.4]

, [1.4]

где d1 – диаметр внутреннего отверстия; d2 – диаметр втулки; μ1 и μ2 – коэффициенты Пуассона.

Принимаются значения E1 = 1,96·105 Н/мм2, E2 = 0,84·105 Н/мм2, μ1 = 0,3, μ2 = 0,35 (табл. 1.106, стр. 335. Мягков том 1).

![]()

Определяются с учетом поправок к N’minвеличина минимального допустимого натяга [1.5]

![]() , [1.5]

, [1.5]

где γш – поправка, учитывающая смятие неровностей контактных поверхностей деталей при образовании соединения [1.6]

![]() [1.6]

[1.6]

![]()

γt – поправка, учитывающая различие коэффициентов линейного расширения материалов деталей [1.7]

![]() , [1.7]

, [1.7]

где αD и αd– коэффициенты линейного расширения материалов; ![]() – разность между рабочей и нормальной температурой

– разность между рабочей и нормальной температурой

![]()

Принимаются значения αD = 17,6·10-6 град-1, αd = 11,5·10-6 град-1 (табл. 1.62, стр. 187-188, Мягков том 1).

![]()

![]()

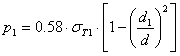

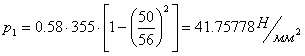

На основе теории наибольших касательных напряжений определяется максимальное допустимое удельное давление [pmax], при котором отсутствует пластическая деформация на контактных поверхностях деталей. В качестве [pmax] берется наименьшее из двух значений, определенных по формулам [1.8] и [1.9]

, [1.8]

, [1.8]

, [1.9]

, [1.9]

где σТ1 и σТ2 – предел текучести материалов деталей.

Принимаются значения σТ1 =355 МПа (табл. 3, стр. 97, Анурьев том 1), σТ2 = 147 МПа (табл. 68, стр. 198, Анурьев том 1).

![]()

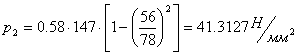

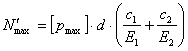

Определяется величина наибольшего расчетного натяга N’max[1.10]

[1.10]

[1.10]

![]()

Определяется с учетом поправок к N’minвеличина максимального допустимого натяга [1.11]

![]() , [1.11]

, [1.11]

где γуд – коэффициент удельного давления у торцов охватывающей детали.

Принимается значение γуд = 0,93 (по графику рис. 1.68, стр. 336, Мягков том 1).

![]()

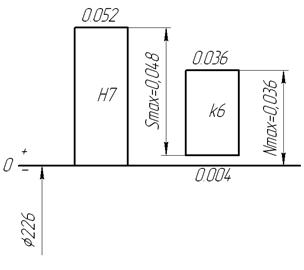

Выбирается посадка из таблиц системы допусков и посадок (табл.1.49, стр. 156, Мягков том 1)

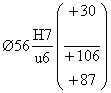

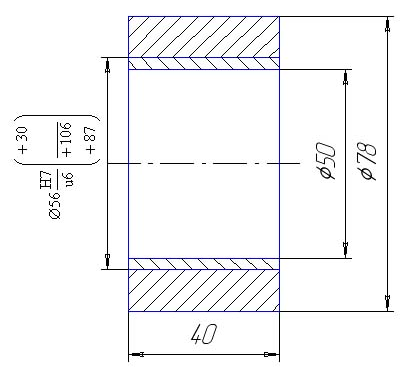

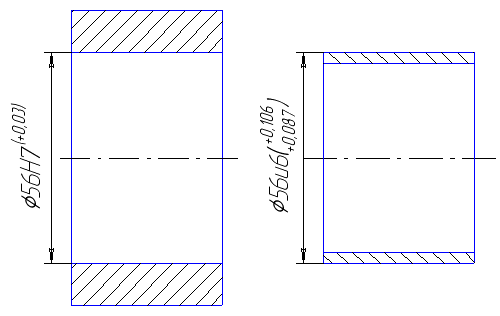

,

,

для которого Nmax = 106 мкм < [Nmax], Nmin = 57 мкм > [Nmin].

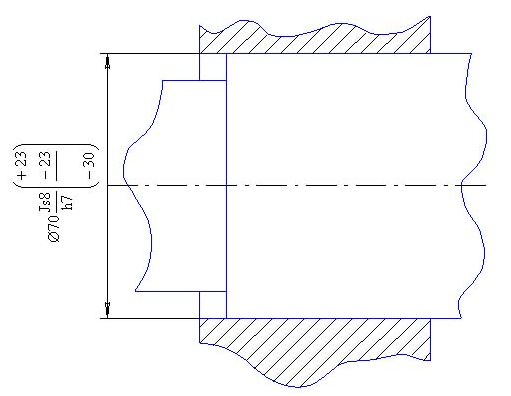

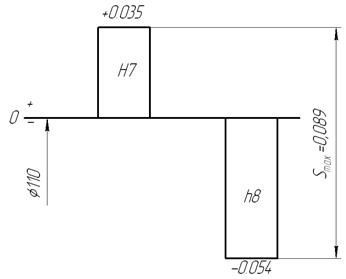

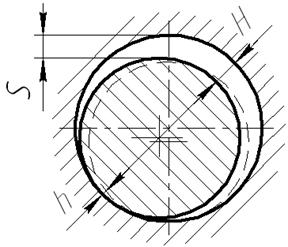

рис.1.1

рис.1.2

рис.1.3

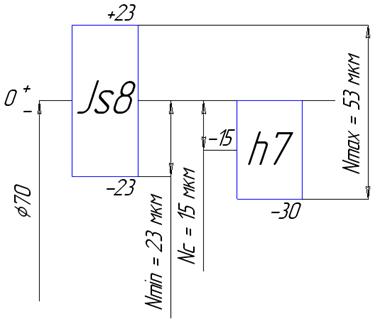

2. Для соединения 16-17 определить вероятностные характеристики заданной переходной посадки: ![]() .

.

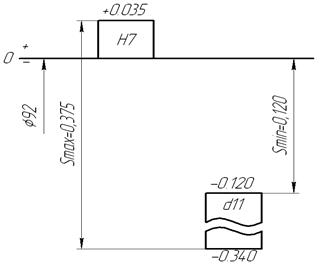

рис.2.1

рис.2.2

Рассчитывается посадка, и определяются минимальный и максимальный натяг [2.1], [2.2], [2.3]

![]() , [2.1]

, [2.1]

![]() , [2.2]

, [2.2]

![]() , [2.3]

, [2.3]

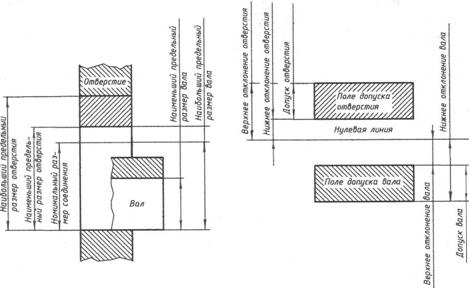

поля допусков [2.4], [2.5]

![]() , [2.4]

, [2.4]

![]() , [2.5]

, [2.5]

где ВО – верхнее отклонение отверстия; во – верхнее отклонение вала; НО – нижнее отклонение отверстия; но – нижнее отклонение вала. (ВО=30 мкм , НО=-10 мкм , во=25 мкм , но=0 мкм)

![]()

![]()

![]()

![]()

![]()

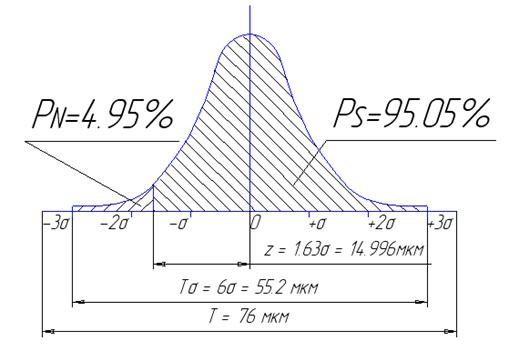

Определяется среднее квадратичное отклонение натяга (зазора) по формуле [2.6]

![]() [2.6]

[2.6]

![]()

Определяется предел интегрирования [2.7]

![]() [2.7]

[2.7]

![]()

Принимается значение функции Ф(1.65) = 0.4505 (табл. 1.1, стр. 12, Мягков том 1).

Рассчитывается вероятность натягов [2.8] (или процент натягов [2.9]) и вероятность зазора [2.10] (или процент зазоров [2.11]):

![]() [2.8]

[2.8]

![]() [2.9]

[2.9]

![]() [2.10]

[2.10]

![]() [2.11]

[2.11]

вероятность натяга ![]()

процент натяга ![]()

вероятность зазора ![]()

процент зазора ![]()

рис.2.3

Похожие работы

... , как точность кинематической цепи. При оценке точности механизма следует учитывать не только технологические, но и эксплуатационные первичные ошибки. Точность деталей и их соединений Задаваемая точность деталей и их соединений не только влияет на точность механизмов, но также обеспечивает одно из основных свойств, определяющих качество изделий, – взаимозаменяемость. Взаимозаменяемость – это ...

... – 82. Подробный расчет соотношения между допусками диаметра, угла и формы конуса, а также предельных базорасстояний конических соединений приведен в ГОСТе 25307 – 82 и в [10]. 2.8. Взаимозаменяемость резьбовых соединений Резьбовые соединения широко используются в конструкциях машин, аппаратов, приборов, инструментов и приспособлений различных отраслей промышленности. Классификация резьб. ...

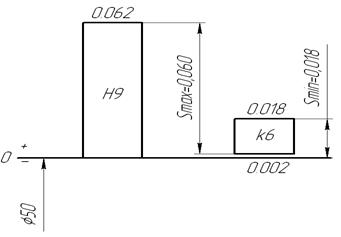

... = dmax – Dmin = 50.018 – 50 = 0.018 мм Построим схему расположения полей допусков: Рисунок 2.1.3 – Схема расположения полей допусков посадки Выберем посадку для соединения «ж». Для легкости установления стаканов в корпусных деталях желательно применение посадок с зазором. Но тогда возможно их смещение в пределах зазоров, что вызывает изменение положения оси вращения вала и увеличение ...

... і вал, надлишкова теплота буде видалятись примусовою прокачкою масла. 13. Визначаємо об’єм масла, що прокачується через підшипник: = 0,2 л/хв 2.2 Розрахунок допусків, посадок та параметрів посадок гладких циліндричних з’єднань Умова: Для трьох циліндричних з’єднань ( D1, D4, D5 ) підрахувати граничні розміри, допуски, величини найбільших, найменших і середніх зазорів (натягів), допуск ...

0 комментариев