Навигация

Определить метод центрирования и выбрать посадку шлицевого соединения 13-14

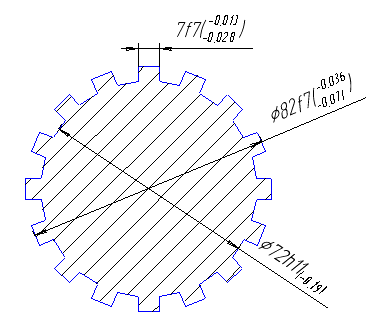

5. Определить метод центрирования и выбрать посадку шлицевого соединения 13-14.

Число шлицев z = 16

Внешний диаметр D = 82 мм

Материал вала Сталь 45

Материал втулки БрО4Ц4С17

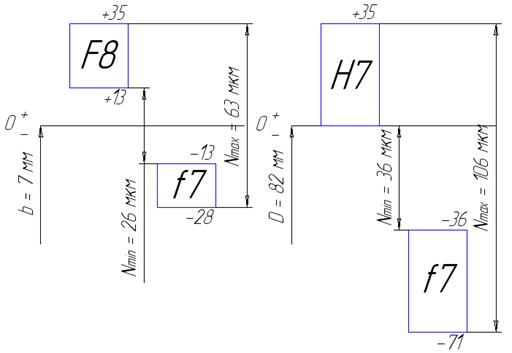

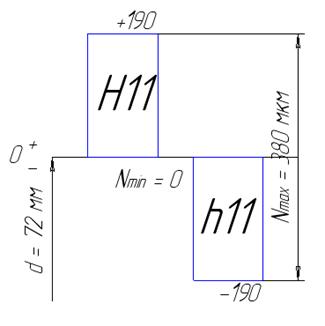

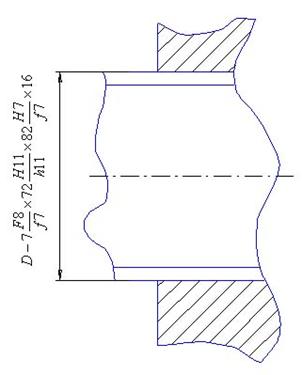

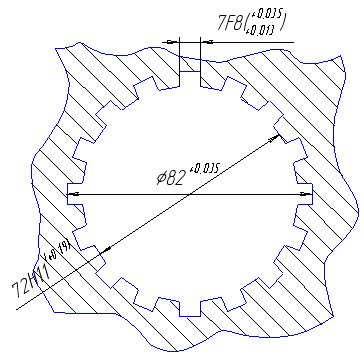

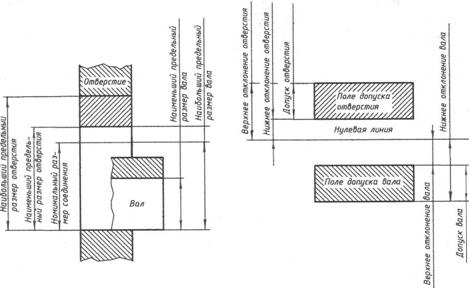

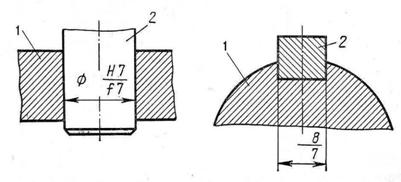

В связи с тем, что твердость материала вала (HBвал = 255 по ГОСТ 1051-88) больше твердости материала втулки (HBвтулка = 60 по табл. 68, стр. 198, Анурьев том 1) и механизм не реверсивный, выбирается метод центрирования по внешнему диаметру. Принимаем число зубьев z = 16, внутренний диаметр d = 72 мм, внешний диаметр D = 82 мм, боковая поверхность зуба b = 7 мм (табл. 4.71, стр. 251, Мягков том 2).

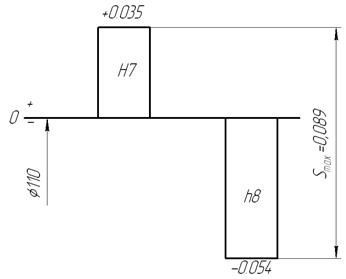

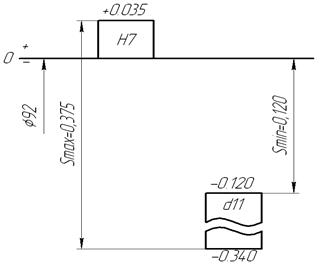

Выбирается посадка ![]() (табл. 4.72, 4.75, стр. 252 – 253, Мягков том 2).

(табл. 4.72, 4.75, стр. 252 – 253, Мягков том 2).

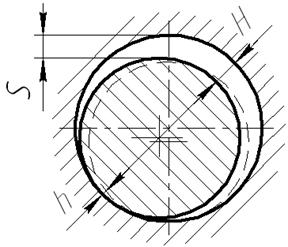

рис.5.1

рис.5.2

рис.5.3

рис.5.4

рис.5.5

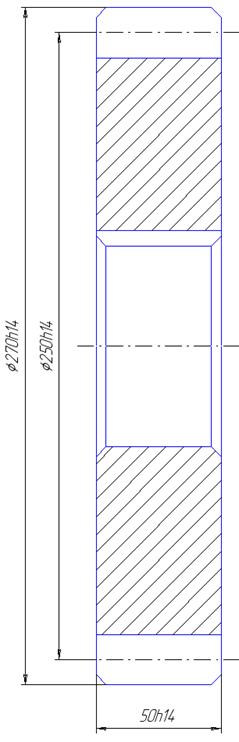

6. Установить степень точности и контролируемые параметры зубчатой пары 10-11.

Модуль m = 10 мм

Число зубьев z = 25

Скорость v = 5 м/с

Вид сопряжения Д

По формулам [6.1] и [6.2] определяются делительный окружной шаг и делительный диаметр

![]() [6.1]

[6.1]

![]() [6.2]

[6.2]

![]()

![]()

Зубчатые колеса – общего машиностроения, не требующие особой точности. По значению окружной скорости принимается степень точности – 8 (средняя точность) (табл. 5.12, стр. 330, Мягков том 2).

Диаметр вершин зубьев рассчитывается по формуле [6.3]

![]() , [6.3]

, [6.3]

где коэффициент высоты головки h*a = 1 для стандартного исходного контура по ГОСТ 13755-81 и ГОСТ 9587-81.

![]()

Нормы кинематической точности

Принимается допуск на радиальное биение зубчатого венца Fr = 80 мкм (табл. 5.7,стр. 317, Мягков том 2), допуск на накопленную погрешность шага зубчатого колеса Fp = 125 мкм (табл. 5.8, стр. 319, Мягков том 2).

Нормы плавности работы

Принимается допуск на местную кинематическую погрешность f’i = 60 мкм, предельное отклонение шага fpt = ±32 мкм, погрешность профиля ff = 28 мкм (табл. 5.9, стр. 321, Мягков том 2).

Т.к. ширина зубчатого венца b = 50 мм, то принимается суммарное пятно контакта по высоте зуба – 40%, по длине зуба – 50%; допуски на не параллельность fx = 25 мкм, перекос fy = 12 мкм, направление зуба Fβ = 25 мкм (табл. 5.10, стр. 323-324, Мягков том 2).

Вид сопряжения – Д, допуска бокового зазора – d, класс отклонений межосевого расстояния – III (табл. 5.15, стр. 335, Мягков том 2).

Межосевое расстояние рассчитывается по формуле [6.4]

![]() , [6.4]

, [6.4]

где числа зубьев колес z1 = z2 = 25.

![]()

Принимается гарантированный боковой зазор jnmin = 72 мкм, предельное отклонение межосевого расстояния fa = ±35 мкм (табл. 5.17, стр. 336, Мягков том 2).

Степень точности по ГОСТ 1643-81 8-8-8-Дd

| Модуль | m, мм | 10 |

| Число зубьев | z | 25 |

| Нормальный исходный контур | - | ГОСТ 13755-81 |

| Коэффициент смешения | х | 0 |

| Степень точности по ГОСТ 1643-81 | - | 8-8-8-Дd |

| Допуск на биение зубчатого венца | Fr, мкм | 80 |

| Допуск на предельное отклонение шага | fpt, мкм | ±32 |

| Гарантированный боковой зазор | jnmin, мкм | 72 |

| Делительный диаметр | d, мм | 250 |

| Делительный окружной шаг | P ,мм | 31.4 |

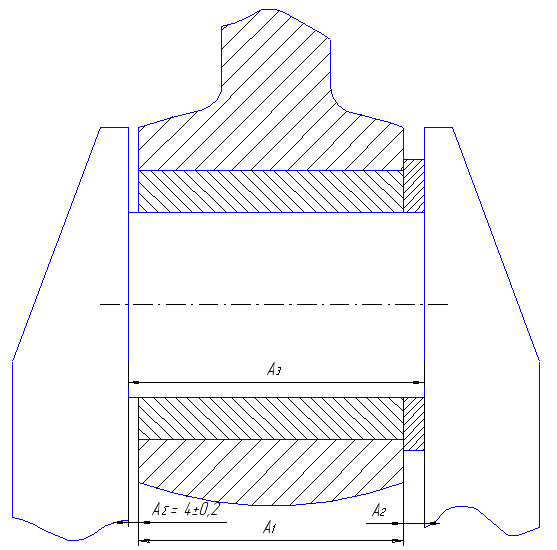

7. Построить и рассчитать размерную цепь для обеспечения размера заданного замыкающего звена ![]() . Расчет выполнить методами полной взаимозаменяемости и теоретико-вероятным.

. Расчет выполнить методами полной взаимозаменяемости и теоретико-вероятным.

рис.7.1

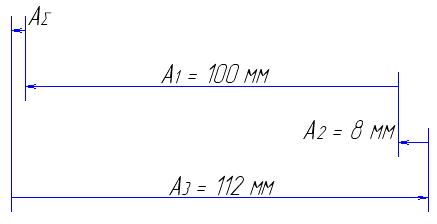

рис.7.2

Метод полной взаимозаменяемости

В данной задаче исходным звеном является зазор А∑. Тогда

максимальное значение замыкающего звена [A∑max] = 4.2 мм;

минимальное значение замыкающего звена [A∑min] = 3.8 мм;

верхнее отклонение замыкающего звена [ВО∑] = 0.2 мм;

нижнее отклонение замыкающего звена [НО∑] = -0.2 мм;

значение среднего отклонения [Δc∑] = 0;

поле допуска [Т∑] = 0.4 мм.

Составляется уравнение размерной цепи по формуле [7.1] (линейная размерная цепь):

![]() .

.

![]() [7.1]

[7.1]

С учетом этого уравнения и принятого значения A∑ = 4 мм назначаются номинальные размеры всех составляющих звеньев по конструктивным соображениям: А1 = 100 мм, А2 = 8 мм; А3 = 112 мм. Проводится проверка размеров по уравнению [7.1]: 112 – (100 + 8) = 4.

Рассчитываются допуски составляющих звеньев по способу одной степени точности по формуле [7.2]

, [7.2]

, [7.2]

где [Т∑] – значение поля допуска звена А∑, i – значение единицы поля допуска. Принимаются i1 = 2.17, i2 = 0.9, i3 = 2.17 (табл. 3.3, стр. 20, Мягков том 2).

![]()

Такое значение единиц допуска соответствует примерно 10-му квалитету в ЕСДП (табл. 1.8, стр. 44, Мягков том 1).

Таким образом, допуски составляющих размеров с учетом степени сложности изготовления принимаются: Т1 = 0.14 мм, Т3 = 0.14 мм. По формуле [7.4] определяется поле допуска Т2

![]() [7.3]

[7.3]

![]() [7.4]

[7.4]

![]()

Назначаются допускаемые отклонения на все составляющие размеры исходя из экономической точности изготовления по возможной финишной операции. Для звена А1 назначается отклонение типа h, а для звена А3 – отклонение типа H, т.е. Δc1 = -Т1/2 = -0.07 мм, аналогично Δc3 = 0.07 мм. Среднее отклонение поля допуска корректирующего звена А2 определяется по формуле [7.5]

![]() [7.5]

[7.5]

![]()

Предельные отклонения корректирующего звена А2 определяются по формулам [7.6] и [7.7]

![]() [7.6]

[7.6]

![]() [7.7]

[7.7]

![]()

![]()

Правильность вычисления предельных отклонений проверяем по формуле [7.8]

![]() [7.8]

[7.8]

![]()

![]()

![]()

![]()

А∑![]() по условию задачи

по условию задачи

А1![]()

А2![]() корректирующее звено

корректирующее звено

А3![]()

Теоретико-вероятный метод

В данной задаче исходным звеном является зазор А∑. Тогда

максимальное значение замыкающего звена [A∑max] = 4.2 мм;

минимальное значение замыкающего звена [A∑min] = 3.8 мм;

верхнее отклонение замыкающего звена [ВО∑] = 0.2 мм;

нижнее отклонение замыкающего звена [НО∑] = -0.2 мм;

значение среднего отклонения [Δc∑] = 0;

поле допуска [Т∑] = 0.4 мм.

Составляется уравнение размерной цепи по формуле [7.1] (линейная размерная цепь):

![]() .

.

С учетом этого уравнения и принятого значения A∑ = 4 мм назначаются номинальные размеры всех составляющих звеньев по конструктивным соображениям: А1 = 100 мм, А2 = 8 мм; А3 = 112 мм. Проводится проверка размеров по уравнению [7.1]: 112 – (100 + 8) = 4. Принимается, что рассеяние размеров звеньев близко к нормальному закону, т.е. ![]() , и, следовательно,

, и, следовательно, ![]() . Принимается также

. Принимается также ![]() . Рассчитываются допуски составляющих размеров по способу одной степени точности, принимая процент риска Р = 0.27%. При Р = 0.27% - коэффициент t = 3 (табл. 3.8, стр. 36, Мягков том 2). По формуле [7.9] определяется среднее число единиц допуска составляющих звеньев

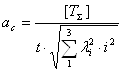

. Рассчитываются допуски составляющих размеров по способу одной степени точности, принимая процент риска Р = 0.27%. При Р = 0.27% - коэффициент t = 3 (табл. 3.8, стр. 36, Мягков том 2). По формуле [7.9] определяется среднее число единиц допуска составляющих звеньев

[7.9]

[7.9]

Принимаются i1 = 2.17, i2 = 0.9, i3 = 2.17 (табл. 3.3, стр. 20, Мягков том 2).

Такое значение единиц допуска соответствует примерно 11-му квалитету в ЕСДП (табл. 1.8, стр. 44, Мягков том 1).

Таким образом, допуски составляющих размеров с учетом степени сложности изготовления принимаются: Т1 = 0.22 мм, Т3 = 0.22 мм. По формуле [7.11] определяется значение поля допуска T2

![]() [7.10]

[7.10]

![]() [7.11]

[7.11]

![]()

Назначаются допускаемые отклонения на все составляющие размеры исходя из экономической точности изготовления по возможной финишной операции. Для звена А1 назначается отклонение типа h,а для звена А3 – отклонение типа H, т.е. Δc1 = -Т1/2 = -0.11 мм, аналогично Δc3 = 0.11 мм. Среднее отклонение поля допуска корректирующего звена А2 определяется по формуле [7.5]

![]()

Предельные отклонения корректирующего звена А2 определяются по формулам [7.6] и [7.7]

![]()

![]()

А∑![]() по условию задачи

по условию задачи

А1![]()

А2![]() корректирующее звено

корректирующее звено

Похожие работы

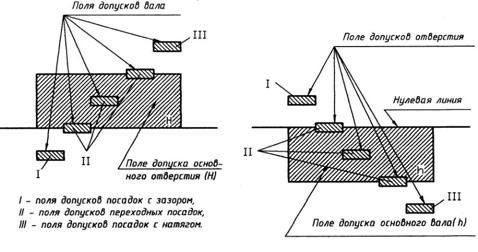

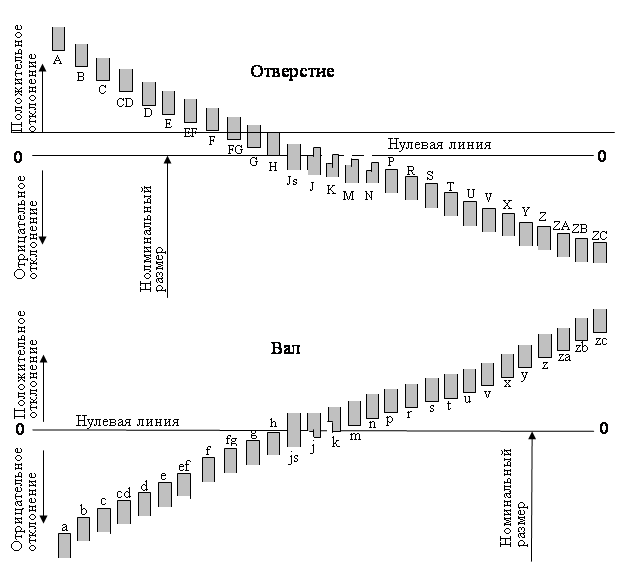

... , как точность кинематической цепи. При оценке точности механизма следует учитывать не только технологические, но и эксплуатационные первичные ошибки. Точность деталей и их соединений Задаваемая точность деталей и их соединений не только влияет на точность механизмов, но также обеспечивает одно из основных свойств, определяющих качество изделий, – взаимозаменяемость. Взаимозаменяемость – это ...

... – 82. Подробный расчет соотношения между допусками диаметра, угла и формы конуса, а также предельных базорасстояний конических соединений приведен в ГОСТе 25307 – 82 и в [10]. 2.8. Взаимозаменяемость резьбовых соединений Резьбовые соединения широко используются в конструкциях машин, аппаратов, приборов, инструментов и приспособлений различных отраслей промышленности. Классификация резьб. ...

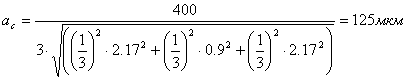

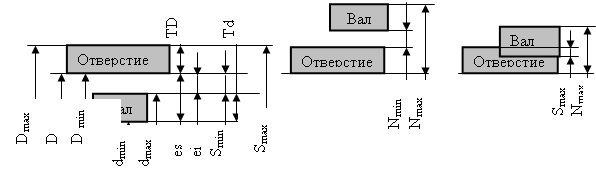

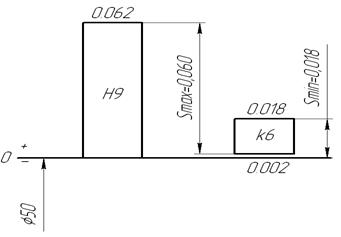

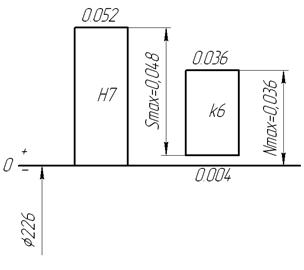

... = dmax – Dmin = 50.018 – 50 = 0.018 мм Построим схему расположения полей допусков: Рисунок 2.1.3 – Схема расположения полей допусков посадки Выберем посадку для соединения «ж». Для легкости установления стаканов в корпусных деталях желательно применение посадок с зазором. Но тогда возможно их смещение в пределах зазоров, что вызывает изменение положения оси вращения вала и увеличение ...

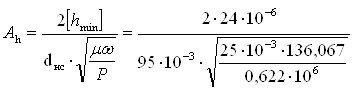

... і вал, надлишкова теплота буде видалятись примусовою прокачкою масла. 13. Визначаємо об’єм масла, що прокачується через підшипник: = 0,2 л/хв 2.2 Розрахунок допусків, посадок та параметрів посадок гладких циліндричних з’єднань Умова: Для трьох циліндричних з’єднань ( D1, D4, D5 ) підрахувати граничні розміри, допуски, величини найбільших, найменших і середніх зазорів (натягів), допуск ...

0 комментариев