Навигация

Смазывание подшипников

9.5.2 Смазывание подшипников

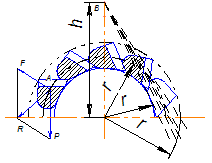

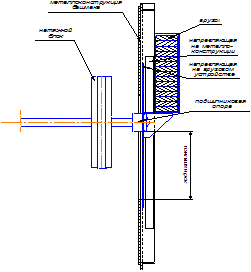

Смазывание подшипников качения в проектируемом приводе производится жидкими материалами из картера в результате разбрызгивания масла колесами, образования масляного тумана и растекания масла по валам.

Задача 10. Проверочные расчеты

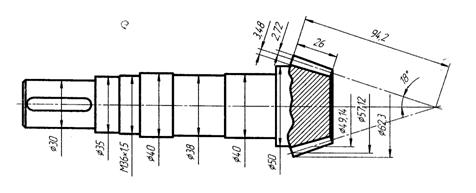

10.1 Проверочный расчет шпонок

Призматическая шпонка тихоходного вала под колесом подлежит проверке на смятие.

Параметры шпонки: 12x8x34.

Условие прочности на смятие:

см = 2Т/( Aсм · d) ≤ [см], (11.1)

где Т — крутящий момент на тихоходном валу ; Асм – площадь смятия;

Асм = (0,94 h - t1) lр, (11.2)

где lр = l – b = 34 – 12 = 22 мм – рабочая длина шпонки; t1 = 5 мм; h = 8 мм;

Асм = (0,94 · 8 – 5) · 22 = 55,44 мм2,

см = 2 · 105,4 · 103/ (40 · 55,44) = 95 Н/мм2 ≤ []см = 190 Н/мм2

Призматическая шпонка выходного конца тихоходного вала также подлежит проверке на смятие.

Параметры шпонки: 10x8x26.

lр = l – b = 26 – 10 = 16 мм; t1 = 5 мм; h = 8 мм;

Асм = (0,94 · 8 – 5) · 16 = 40,32 мм2,

σсм = 2 · 105,4 · 103/ (30 · 40,32) = 174,3 Н/мм2 ≤ [σ]см = 190 Н/мм2

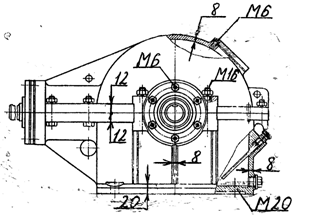

10.2 Проверочный расчет стяжных винтов подшипниковых узлов

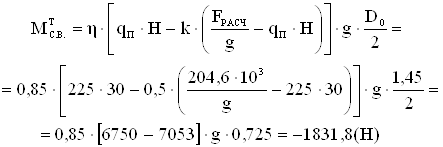

Стяжные винты рассчитывают на прочность по эквивалентным напряжениям на совместное действие растяжения и кручения экв, Н/мм2:

экв = 1,3 Fp / A ≤ [], (11.3)

где Fp — расчетная сила затяжки винтов, обеспечивающая нераскрытие стыка под нагрузкой, Н,

Fp = [Кз (1 - х) + х] Fв, (11.4)

Fв = 0,5; Ry = 0,5 · 2804,5 = 1402,25 Н — сила, воспринимаемая одним стяжным винтом, Н, где Ry — большая из реакций в вертикальной плоскости в опорах подшипников тихоходного вала, Н.

х — коэффициент основной нагрузки, х = 0,27;

Кз — коэффициент затяжки, Кз = 1,5;

Fp = [1,5 · (1 - 0,27) + 0,27] · 1402,25 = 1914,07 H;

A — площадь опасного сечения винта, мм2:

А = dp2 / 4, (11.5)

dp ≈ d2 - 0,94 p — расчетный диаметр винта; р — шаг резьбы, р = 1,75мм; d2 — наружный диаметр винта, d2 = 12 мм.

dp ≈ 12 - 0,94 · 1,75 = 10,355 мм,

А = 3,14 · 10,3552 / 4 = 84,17 мм2.

[] — допускаемое напряжение при неконтролируемой затяжке, [] = 0,25 · = 0,25· 300 = 75 H/мм2.

экв = 1,3 ·1914,07 / 84,17 = 30 ≤ 75 H/мм2

10.3 Проверочный расчет валов

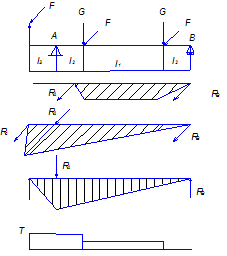

Проверочный расчет валов на прочность выполняют на совместное действие изгиба и растяжения.

Условие прочности:

S ≥ [S], (11.6)

где [S]= 1,5 — допускаемое значение коэффициента запаса прочности.

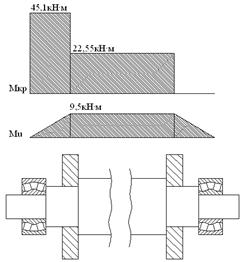

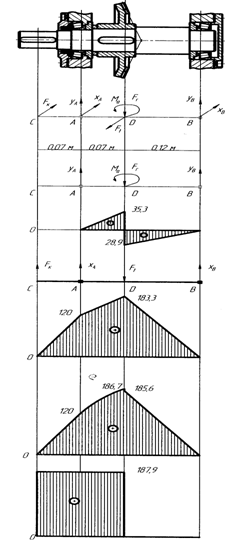

1. Определим напряжения в опасных сечениях быстроходного вала:

а = М·103/ Wнетто, (11.7)

a = Мкр·103/ (2·Wρнeтто ), (11.8)

где — a и a амплитуда напряжения и цикла соответственно;

М — суммарный изгибающий момент в рассматриваемом опaсном сечении,

Н · м;

Мкр — крутящий момент, Н · м;

Wнетто — осевой момент сопротивления сечения вала, мм3;

Wρнетто — полярный момент инерции сопротивления сечения вала, мм3;

а = 70,7· 1000 / 2195,2 = 32,2 Н / мм2,

a = 3 Н / мм2.

2. Определим коэффициент концентрации нормальных и касательных напряжений для расчетного сечения вала:

(K)D = K / Kd + KF – 1, (11.9)

(K)D = K / Kd + KF – 1, (11.10)

где К и K — эффективные коэффициенты концентрации напряжений;

Kd — коэффициент влияния абсолютных размеров поперечного сечения;

КF — коэффициент влияния шероховатости;

(K)D = 1,65 / 0,73 + 1, 5 - 1 = 2,76

(K)D = 1,45/ 0,73 + 1,5 - 1 = 2,49

3. Определяем пределы выносливости в расчетном сечении вала, Н / мм2:

(-1)D= -1 / (K)D = 410 / 2,76 = 148,55 Н / мм2,

( -1)D = -1 / (K)D = 0,58 -1 / (K)D = 0,58 · 410 / 2,49 = 95,5 Н / мм2,

где — -1 и -1 пределы выносливости гладких образцов при симметричном цикле изгиба и кручения, Н/мм2.

4. Определим коэффициенты запаса прочности по нормальным и касательным напряжениям:

s = (-1)D / a = 148,55 / 32,2 = 4,61,

s = (-1)D / a = 95,5 / 3 = 31,83.

5. Определим общий коэффициент запаса прочности в опасном сечении:

s = s s /√s2 + s2 = 4,61 · 31,83 / √4,61 2 + 31,83 2 = 4,56 ≥ [S] = 1,5.

6. Рассмотрим опасное сечение на 2-й ступени быстроходного вала

а = 70,7·1000 / 1562,5 = 45,25 Н / мм2,

a = 70,7·1000 / (2·0,2·15625) = 11,3 Н / мм2.

7. Определим коэффициенты запаса прочности по нормальным и касательным напряжениям:

s = (-1)D / a = 148,55 / 45,25 = 3,28,

s = (-1)D / a = 95,5 / 11,3 = 8,45.

8. Определим общий коэффициент запаса прочности в опасном сечении:

s = s s /√s2 + s2 = 3,28·8,45 / √3,28 2 + 8,45 2 = 3,06 ≥ [S] = 1,5.

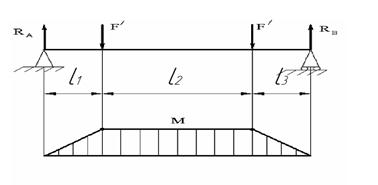

9. Определим напряжения в опасных сечениях тихоходного вала:

а = 102 · 1000 / 0,1 · 74088 = 13,8 Н / мм2,

a = 104,8 · 1000 / (2 · 0,2 · 74088) = 3,5 Н / мм2.

10. Определим коэффициенты запаса прочности по нормальным и касательным напряжениям:

s = (-1)D / a = 148,55 / 13,8 = 10,76

s = (-1)D / a = 95,5 / 3,5 = 27,3

11. Определим общий коэффициент запаса прочности в опасном сечении:

s = s s /√s2 + s2 = 10,76 · 27,3 / √10,76 2 + 27,3 2 = 10 ≥ [S] = 1,5.

12. Определим напряжения в опасных сечениях тихоходного вала на 2-й ступени:

а = 102 · 1000 / 4287,5 = 23,8 Н / мм2,

a = 104,8 · 1000 / (2 · 0,2 · 42875 ) = 6,1 Н / мм2.

13. Определим коэффициенты запаса прочности по нормальным и касательным напряжениям:

s = (-1)D / a = 148,55 / 23,8 = 6,24

s = (-1)D / a = 95,5 / 6,1 = 15,65

14. Определим общий коэффициент запаса прочности в опасном сечении:

s = s s /√s2 + s2 = 6,24 · 15,65 / √6,24 2 + 15,65 2 = 5,8 ≥ [S] = 1,5.

Таблица 10.1 Результаты проверочных расчетов

| Детали | Напряжение, Н/мм2 | Детали | Коэффициент запаса прочности | ||||

| расчетное | допускаемое [] | pасчетный s | допуска-емый s | ||||

| Шпонки | Т | 174,3 | 190 | Вал | Б | 4,56 | 1,5 |

| Т | 95 | 190 | Б | 3,06 | 1,5 | ||

| Стяжные винты | 30 | 75 | Т | 10 | 1,5 | ||

| Т | 5,8 | 1,5 | |||||

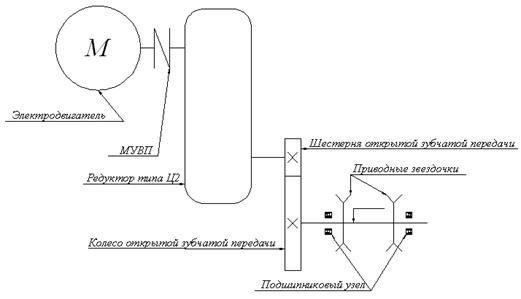

Задача 11. Технический уровень редуктора

Технический уровень целесообразно оценивать количественным параметром, отражающим отношение затраченных средств и полученного результата. «Результатом» является вращающий момент Т2, Н·м. Мерой затраченных средств является масса редуктора m, кг.

11.1 Определение массы редуктора

Масса редуктора определяется по формуле:

m = φ∙r ∙V·10-9, (12.1)

где φ – определяем по графику 12.1 [1, с.263] (φ = 0,465);

r — плотность чугуна (r = 7400 кг/м3);

V – условный объем редуктора:

V = LxBxH = 258x170x197 = 8640420 мм3.

m = 0,465∙7400∙8640420∙10 -9 = 29,7 кг.

11.2 Определение критерия технического уровня редуктора

= m / T2 , (12.2)

где Т2 – вращающий момент на тихоходном валу редуктора, Н·м.

= 29,7 / 105,4 = 0,282

Полученные данные представляем в виде табл. 12.1.

Таблица 11.1 Технический уровень редуктора

| Тип редуктора | Масса m, кг | Момент Т2, Н·м | Критерий | Вывод |

| Цилиндрический | 29,7 | 105,4 | 0,282 | Технический уровень низкий; редуктор морально устарел |

Литература

1. Шейнблит А.Е. Курсовое проектирование деталей машин. М., 1991

2. Иванов М.Н. Детали машин. М., 1984

Похожие работы

... движения гружёного элеватора в нём предусматривается останов или тормоз. Все перечисленные элементы помещены в кожух. 2.Какова конструкция конвейерной ленты, для чего и как её натягивают? Для ковшовых элеваторов применяют тканевые прорезиненные ленты с прокладками из хлопчатобумажной ткани особого плетения – бельтинга – или из искусственного полотна (амид, лавсан), разделёнными прослойками из ...

ки, барабаны, мешки, детали машин. В крупных библиотеках их используют для подачи книг из книгохранилищ в читальные залы. Исходные данные для расчета ковшового элеватора Род груза – известняк мелкокусковый; Производительность – Q = 500 т/ч; Высота подъема груза – H = 30м; Плече захватной части элеватора – L = 5м. 1. Выбор конструкции ковша и тягового элемента Необходимая погонная ...

... трассы вертикальная Высота подъема груза м Перемещаемый груз руда железная мелкокусковая плотность транспортируемого грузаr = 2,8 т/м3. 3. Определение основных параметров Тип элеватора, скорость движения, формы ковшей выбираем в зависимости от характеристик транспортируемого груза, заданной производительности и высоты подъема [1, табл.11.3]. Для перемещения руды железной мелкокусковой ...

... положения зубчатых колес относительно опор для последовательного определения опорных реакций и проверочного расчета вала, а также проверочного расчета подшипников. С учетом типа редуктора предварительно назначаем роликовые конические однорядные подшипники. По диаметру цапфы (dn2 = 50 мм). Выбираем по каталогу подшипники ведомого вала 7210. Назначаем способ смазки: зацепление зубчатой пары – ...

0 комментариев