Навигация

Расчет открытой цепной передачи

5.1 Расчет открытой цепной передачи

1. Определяем шаг цепи р, мм:

p = 2,83√T1 103 Kэ/(vz1[pц]) , (5.1)

где а) Т1 - вращающий момент на ведущей звездочке,Т1 = 105,4 Н· м;

б) Кэ — коэффициент эксплуатации, который представляет собой произведение пяти поправочных коэффициентов, учитывающих различные условия работы передачи:

Кэ= Кд Кс К Крег Кр (5.2)

где Кд — коэффициент динамичности нагрузки, Кд = 1;

Кс — коэффициент, учитывающий способ смазывания, Кс = 1;

K— коэффициент угла наклона линии центров шкивов к горизонту, C = 1;

Kрег — коэффициент, учитывающий способ регулировки межосевого расстояния, Крег = 1;

Kр — коэффициент, учитывающий режим работы, Кр = 1,25;

Кэ = 1 · 1 · 1 · 1 · 1,25 = 1,25

в) z1 - число зубьев ведущей звездочки

z1 = 29 - 2u, (5.3)

где u — передаточное число цепной передачи, u = 3,4;

z1 = 29 - 2 · 3,4 = 22,2.

Полученное значение округляем до целого нечетного числа (z1= 23 ), что в сочетании с нечетным числом зубьев ведомой звездочки z2 и четным числом звеньев цепи lp обеспечит более равномерное изнашивание зубьев и шарниров;

г) [pц] — допускаемое давление в шарнирах цепи, Н/мм2, зависит от частоты вращения ведущей звездочки и ожидаемого шага цепи, который принимается равным из промежутка р = 19,05..25,4 мм. Учитывая это получаем [pц] = 25,5 Н/мм2;

д) — число рядов цепи. Для однорядных цепей типа ПР = 1;

p = 2,83√ 105,4 · 1000 · 1,25 /(1 · 23 · 25,5) = 17,02 мм,

Полученное значение шага р округляем до ближайшего стандартного

р = 19,05 мм.

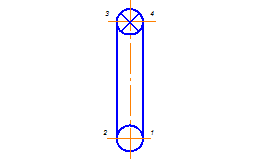

2. Определим число зубьев ведомой звездочки z2:

z2 = z1 u , (5.4)

z2 = 23 · 3,4 = 78,2,

Полученное значение z2 округляем до целого нечетного числа (z2 = 79 ). Для предотвращения соскакивания цепи максимальное число зубьев ведомой звездочки ограничено: z2 120.

3. Определим фактическое передаточное число uф и проверим его отклонение u:

uф = z2 / z1,(5.5)

u = |uф –u| /u· 100% . (5.6)

Подставляя в значения в формулы (5.5 - 5.6), получим

uф = 75 / 23 = 3,43;

u = |3,43 - 3,4|/3,4 · 100% = 1 % ≤ 4 %.

4. Определяем оптимальное межосевое расстояние а, мм:

Из условия долговечности цепи а = (30...50) р = 40 · 19,05 = 762 мм,

где р — стандартный шаг цепи.

Тогда ар = а/р = 30...50 = 40 — межосевое расстояние в шагах, мм.

5. Определяем число звеньев цепи lр:

lp = 2 ap + (z2 + z1) / 2 + [(z2 - z1) / 2]2 / ap, (5.7)

lp = 2 · 40 + (102) / 2 + [(79 - 23) / (2 · 3,14)] 2 / 40 = 133.

Полученное значение lp округляем до целого четного числа (lp =132).

6. Уточняем межосевое расстояние ар в шагах:

ap = 0,25 {lp - 0,5(z2 + z1) + √[lp - 0,5(z2 + z1)]2 - 8[(z2 - z1) / (2 )]2}, (5.8)

ap = 0,25 · { 132 - 0,5 · (102) + √[132 - 0,5 · (102)] 2 - 8 · [( 79 - 23) / (2 · 3,14)] 2} = =39,5

7. Определяем фактическое межосевое расстояние а, мм:

а = ар р , (5.9)

a = 39,5 · 19,05 = 752,5 мм.

Значение а не округляем до целого числа. Так как ведомая (свободная) ветвь цепи должна провисать примерно на 0,01а, то для этого при монтаже передачи надо предусмотреть и возможность уменьшения действительного межосевого расстояния на 0,005а. Таким образом, монтажное межосевое расстояние ам = 0,995а.

8. Определяем длину цепи l, мм:

l = lр p , (5.10)

l = 132 · 19,05 = 2514,6 мм.

Полученное значение l не округляют.

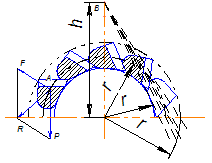

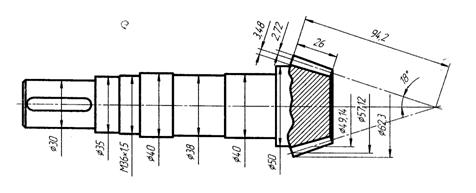

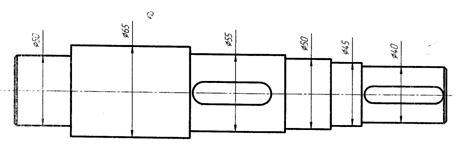

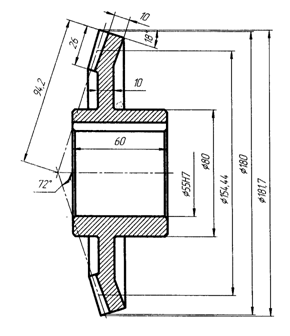

9. Определяем диаметры звездочек, мм.

Диаметр делительной окружности ведущей звездочки d∂1, мм:

d∂1= p /sin(180°/ z1), (5.11)

d∂1 = 19,05 / sin(180 /23) = 140 мм;

диаметр делительной окружности ведомой звездочки d∂2, мм:

d∂2= p /sin(180°/ z2), (5.12)

d∂2 = 19,05 / sin(180 /79) = 480 мм;

диаметр окружности выступов ведущей звездочки De1, мм:

De1 = p(K + Kz1 - 0,31 / ), (5.13)

диаметр окружности выступов ведомой звездочки De2, мм:

De2 = p(K + Kz2 - 0,31 / ), (5.14)

где К = 0,7 — коэффициент высоты зуба; Kz — коэффициент числа зубьев:

Kz1 = ctg(180°/z1) = ctg( 180°/23) = 7,28 — ведущей звездочки,

Kz2 = ctg(180°/z2) = ctg(180°/ 79) = 25,14 — ведомой звездочки;

= р / d1 — геометрическая характеристика зацепления (здесь d1 — диаметр ролика шарнира цепи), =19,05 / 5,94 = 3,21

Подставив значения в формулы (5.13 - 5.14), получим

De1 = 19,05 · (0,7 + 7,28 - 0,31/3,21) = 150,2 мм,

De2 = 19,05 · (0,7 + 25,14 - 0,31/3,21) = 490,4 мм,

диаметр окружности впадин ведущей звездочки Di1:

Di1 = d∂1 - (d1 - 0,175 √ d∂1) , (5.15)

Di1 = 140 - (5,94 - 0,175· √140) = 136,1 мм,

диаметр окружности впадин ведомой звездочки Di2:

Di2 = d∂2 - (d1 - 0,175 √ d∂2) , (5.16)

Di2 = 480 - (5,94 - 0,175· √480) = 477,9 мм

Проверочный расчет

10. Проверяем частоту вращения меньшей звездочки n1 об/мин:

n1 [n]1, (5.17)

где n1 — частота вращения тихоходного вала редуктора, об/мин (на этом валу расположена меньшая звездочка);

[n]1 = 15000 / p = 15000 / 19,05 = 787,4 об/мин — допускаемая частота вращения.

Похожие работы

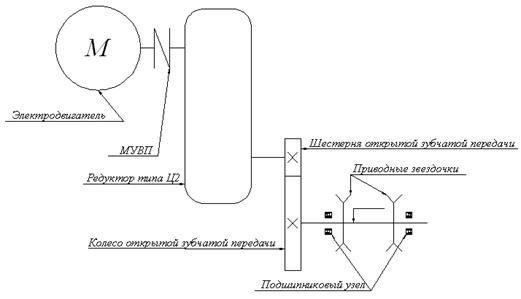

... движения гружёного элеватора в нём предусматривается останов или тормоз. Все перечисленные элементы помещены в кожух. 2.Какова конструкция конвейерной ленты, для чего и как её натягивают? Для ковшовых элеваторов применяют тканевые прорезиненные ленты с прокладками из хлопчатобумажной ткани особого плетения – бельтинга – или из искусственного полотна (амид, лавсан), разделёнными прослойками из ...

ки, барабаны, мешки, детали машин. В крупных библиотеках их используют для подачи книг из книгохранилищ в читальные залы. Исходные данные для расчета ковшового элеватора Род груза – известняк мелкокусковый; Производительность – Q = 500 т/ч; Высота подъема груза – H = 30м; Плече захватной части элеватора – L = 5м. 1. Выбор конструкции ковша и тягового элемента Необходимая погонная ...

... трассы вертикальная Высота подъема груза м Перемещаемый груз руда железная мелкокусковая плотность транспортируемого грузаr = 2,8 т/м3. 3. Определение основных параметров Тип элеватора, скорость движения, формы ковшей выбираем в зависимости от характеристик транспортируемого груза, заданной производительности и высоты подъема [1, табл.11.3]. Для перемещения руды железной мелкокусковой ...

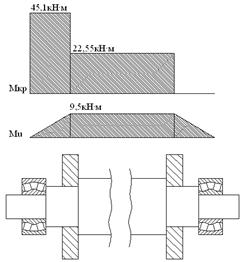

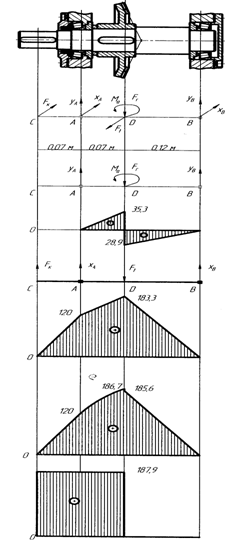

... положения зубчатых колес относительно опор для последовательного определения опорных реакций и проверочного расчета вала, а также проверочного расчета подшипников. С учетом типа редуктора предварительно назначаем роликовые конические однорядные подшипники. По диаметру цапфы (dn2 = 50 мм). Выбираем по каталогу подшипники ведомого вала 7210. Назначаем способ смазки: зацепление зубчатой пары – ...

0 комментариев