Навигация

Определение диаметра вала под подшипник

5.1.3 Определение диаметра вала под подшипник

dП1 = 20

dП2 = 25

dП3 = 30

5.2 Выбор подшипников

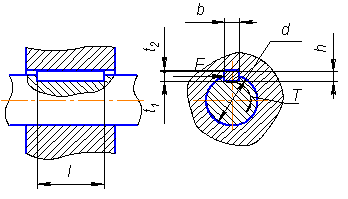

| d | D | B | r | Cr | Cor | Dw | S | |

| №304 | 20 | 52 | 15 | 2 | 15,9 | 7,8 | 10,24 | 4,8 |

| №305 | 25 | 62 | 17 | 2 | 22,5 | 11,4 | 11,8 | 5,5 |

| №206 | 30 | 62 | 16 | 1,5 | 19,5 | 10 | 10,24 | 4,8 |

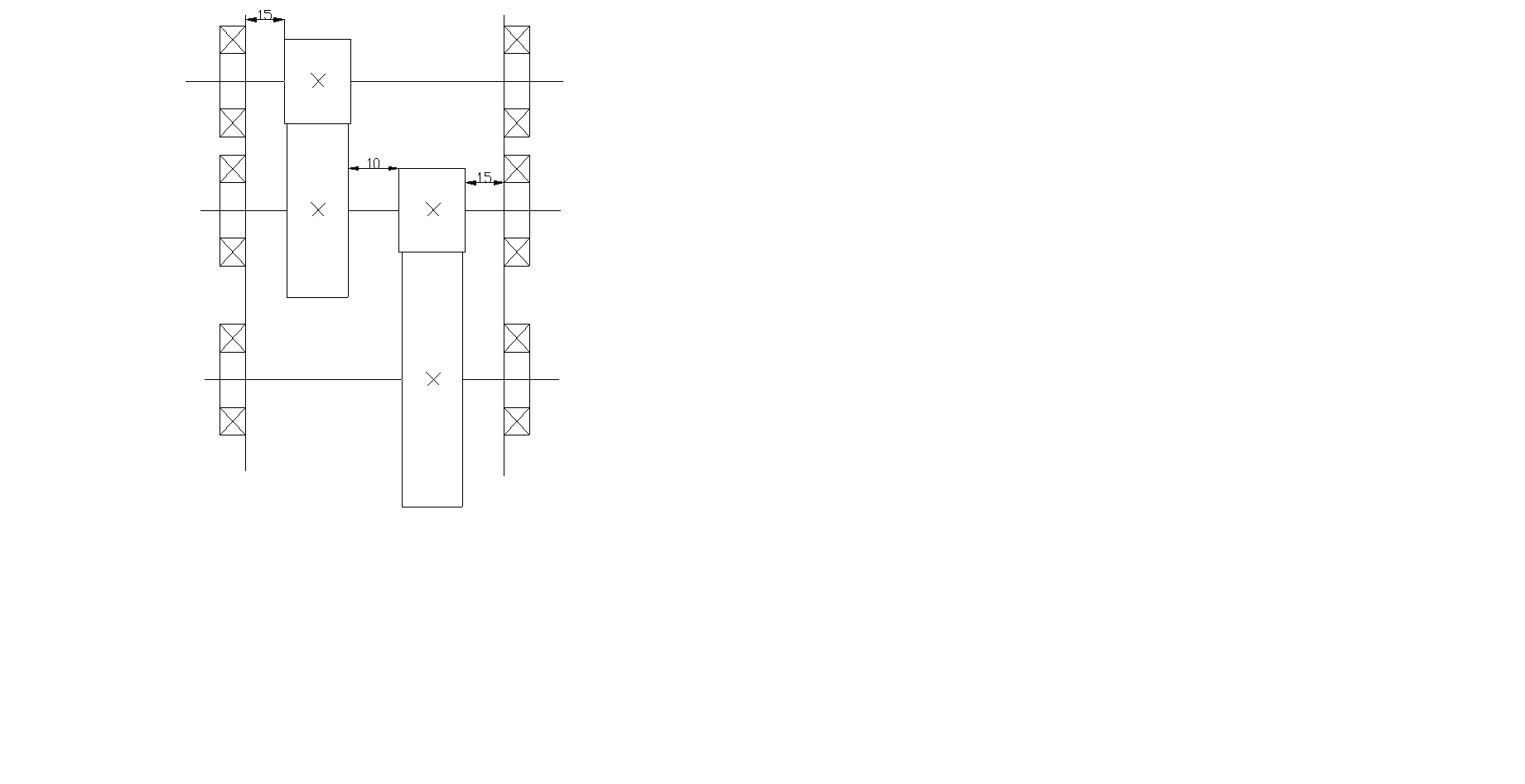

6.Первая эскизная компановка

7.Конструирование зубчатых колёс и валов

7.1 Конструирование зубчатых колёс

7.1.1 Колесо первой ступени

Делительный диаметр d = 146мм

Диаметр вершин зубьев da = d + 2×m = 146 +2×1 = 148мм

Диаметр впадин зубьев df = d – 2.5×m = 146 – 2.5×1 = 143,5мм

Диаметр ступицы dст = 1,55 × dв = 1,55 × 30 = 46мм

Толщина обода S = 2,2 × m + 0,05 × b = 2,2 × 1 + 0,05 × 36 = 4мм

Толщина диска С = 0,3 × b =0,3 × 36 = 11мм

7.1.2 Колесо второй ступени

Делительный диаметр d = 206мм

Диаметр вершин зубьев da = d + 2×m = 206 +2×2 = 210мм

Диаметр впадин зубьев df = d – 2.5×m = 206 – 2.5×2 = 201мм

Диаметр ступицы dст = 1,55 × dв = 1,55 × 36 = 55мм

Толщина обода S = 2,2 × m + 0,05 × b = 2,2 × 2 + 0,05 × 54 = 8мм

Толщина диска С = 0,3 × b =0,3 × 54 = 16мм

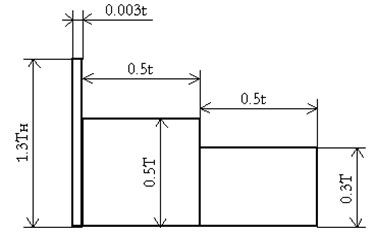

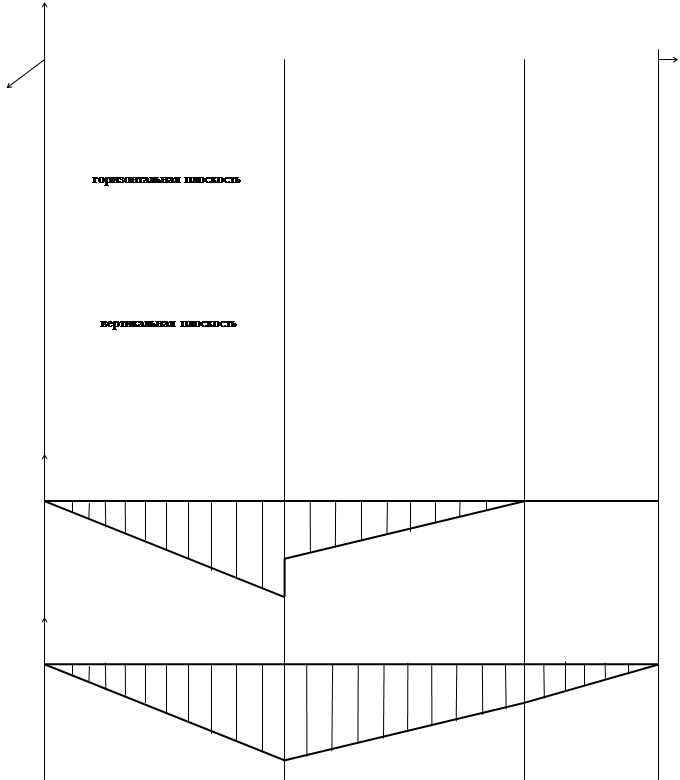

7.2 Определение реакций опор.

7.2.1. Исходные данные первого вала:

Ft1 = 712 Н; Fr1 = 259H.

Реакции опор изгибающего момента в вертикальной пл – ти.

Ma = Ft1 0,043 – y2 0,155 = 0

Mc = -Ft1 0,112 + y1 0,155= 0

Y2 = Ft1 0,043 / 0,155 = 712 0,043 / 0,155 = 197,5H

Y1 = -Ft1 0,112 / 0,155 = 712 0,112 / 0,155 = 514,5H

Ma = 0

Mb = y1 0,043 = 514,5 0,043 = 22,12Hм

Mc = y1 0,152 – Ft1 0,112 = 514,5 0,152 – 712 0,112 =0

Реакции опор изгибающего момента в горизонтальной пл – ти. Ma = -Fr1 0,043 – X4 0,155 = 0

Mc = Fr1 0,112 + X3 0,155 = 0

X2 = -Fr1 0,043 / 0,155 = 259 0,043 / 0,155 = 72H

X1 = Fr1 0,112 / 0,155 = 259 0,112 / 0,155 = 187H

Ma = 0

Mb = X1 0,043 = 187 0,043 = 8,041Hм

Mc = X1 0,155 – Fr1 0,112 = 187 0,155 – 259 0,112 =0

7.2.2. Исходные данные второго вала:

Ft1 = 712Н; Ft2 = 1642Н; Fr1 = 259H; Fr2 = 598H

Реакции опор изгибающего момента в вертикальной пл – ти.

Ma = -Ft1 0,043 – Fr2 0,103 +Y4 0,155= 0

Md = -Ft2 0,155 + Ft1 0,112 – Y3 0,155 = 0

Y4 = Ft1 0,043 + Ft1 0,103 / 0,155 = 30,6 +169,1 / 0,155 = 1288,4H

Y3 = Ft2 c + Ft1 (b + c) / a + b +c= 85,32 + 79,74 / 0,155 = 1065,3H

Ma = 0

Mb = -y3 a = 1065,3 0,043 = 45,8Hм

Mc = -y3 0,103 – Ft1 0,06 = - 1065 0,103 + 712 0,06 = -67Нм

Md = -y3 0,155 + Ft1 0,112 + Ft2 0,052= - 165,1 + 79,7 + 85,4 =0

Реакции опор изгибающего момента в горизонтальной пл – ти. Ma = Fr1 0,043 – X4 Fr2 0,103 + X4 0,155 = 0

Md = Fr2 0,052 - Fr1 0,112 - X3 0,155 = 0

X4 = Fr2 0,103 - Fr1 0,043 / 0,155 = 69,5 – 11,13 / 0,155 = 377,2H

X3 = Fr2 0,055 - Fr1 0,112 / 0,155 = 31,1 - 29 / 152 = 13,6H

Ma = 0

Mb = -X3 0,043 = 187 0,043 = -0,6Hм

Mc = -X3 0,103 – Fr1 0,06 = -1,4 – 15,5 = -1б,9Нм

Md = -X3 0,152 – Fr1 0,112 + Fr2 0,052 = -2,1 – 29 +31,1 = 0

7.2.3. Исходные данные тредтего вала:

Ft2 = 1642Н; Fr2 = 598H

Реакции опор изгибающего момента в вертикальной пл – ти.

Ma = Ft2 0,103 – y6 0,155 = 0

Mc = -Ft1 0,052 + y5 0б155 = 0

Y6 = Ft2 0,103 / 0,155 = 1642 0,103 / 0,155 = 1091H

Y5 = Ft2 0,052 / 0,155 =1642 0,052 / 0,155 = 550,9H

Ma = 0

Mb = y5 0,103 = 550,9 0,103 = 56,7Hм

Mc = y5 0,155 – Ft2 0,052 = 550,9 0,155 – 1642 0,052 =0

Реакции опор изгибающего момента в горизонтальной пл – ти. Ma = Fr2 0,103 – X6 0,155 = 0

Mc = -Fr2 0,052 + X5 0,155 = 0

X6 = -Fr2 0,103 / 0,155 = 598 0,103 / 0,155 = 397,4H

X5 = Fr2 0,052 / 0,155 = 598 0,112 / 0,155 = 200,6H

Ma = 0

Mb = X6 0,103 = 397,4 0,103 = 20,6Hм

Mc = X5 0,155 – Fr2 0,052 = 200,6 0,155 – 598 0,052 =0

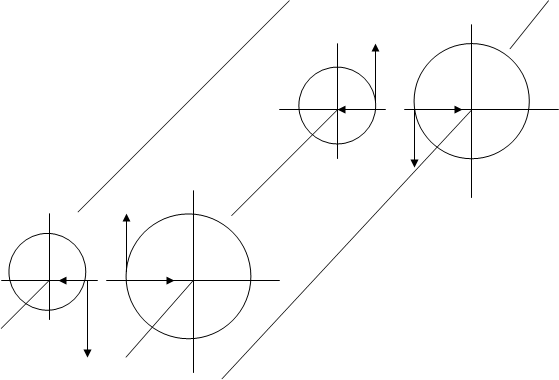

8.Схема нагружения валов в пространстве

8.1 Схема нагружения

9.Подбор и проверочный расчет шпонок

9.1 Первый вал

Исходные данные.

d = 18мм ; Т2 = 50,9

Размеры шпонки.

b = 6мм; h = 6мм;t1 =3,5мм;t2 = 2,8мм;l = 20мм.

9.2 Второй вал

Исходные данные.

d = 30мм ; Т2 = 50,9

Размеры первой шпонки.

b = 10мм; h = 8мм;t1 =5мм;t2 = 3,3мм;l = 20мм.

Размеры второй шпонки.

b = 10мм; h = 8мм;t1 =5мм;t2 = 3,3мм;l = 50мм

Похожие работы

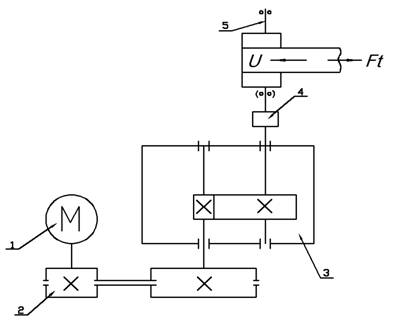

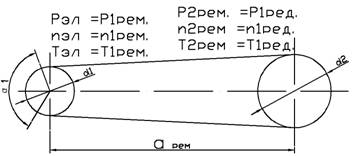

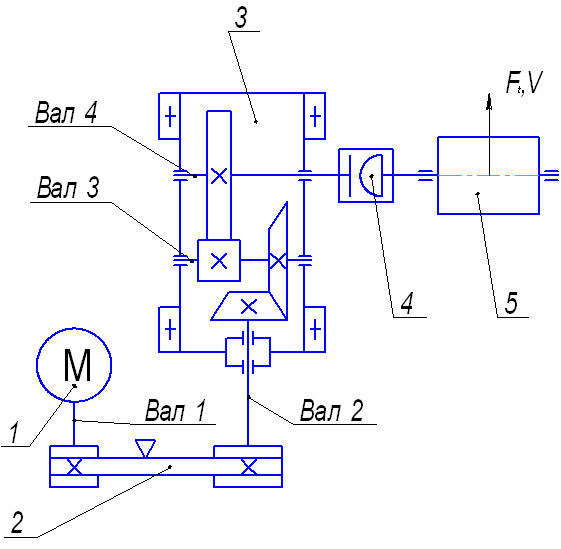

... Uред.ст = 5,6. Уточним полученное значение передаточного отношения клиноременной передачи: Uкл.рем.ст. = Uпр / Uред.ст. = 10,8 / 5,6 = 1,93 Определим значения мощности на каждом из валов привода конвейера. Мощность на выходном валу электродвигателя (кВт) определяется по формуле (9). Ртреб.эл. = Ррем1 = 8,87 кВт (9) Мощность на входном валу ...

... , рад/с 3.6 Определяем общее передаточное отношение Из рекомендаций [1, c. 7] принимаем передаточное отношение редуктора Uред = 8; цепной передачи передачи Uц = 3 ; ременной передачи Uр = 2,115. Проверка выполнена 3.7 Определяем результаты кинематических расчетов на валах Вал А: Частота вращения вала об/мин Угловая скорость рад/с Мощность на валу кВт Крутящий момент Н м ...

... . Рассчитаем входной и выходной валы. Из предыдущих расчетов редуктора известно: а) моменты передаваемые валами ТI = 17.64 Н×м и ТII = 284.461 Н×м; б) диаметры d1 = 50 мм и d2 = 200 мм; 3.1. Входной вал червячного редуктора. 3.1.1. Выбор материала вала. Назначаем материал вала - сталь 40ХН. Принимаем по таблице 3 [3]: sВ = 820 МПа, sТ = 650 МПа. 3.1.2. ...

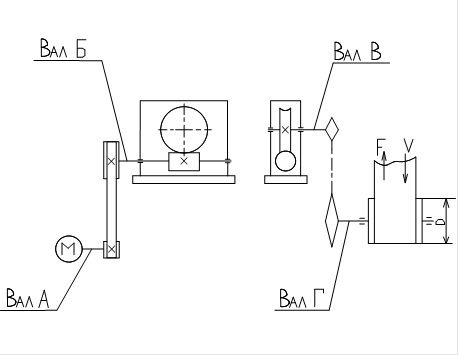

... : 1.3 Определение частоты вращения вала исполнительного механизма и двигателя Частота n4, мин-1, вращения вала: гдеD - диаметр барабана ленточного конвейера, мм; Рисунок 1 - Кинематическая схема привода ленточного конвейера: 1 - электродвигатель; 2 - ременная передача; 3 - двухступенчатый коническо-цилиндрический редуктор; 4 - компенсирующая муфта; 5 - узел барабана. ...

0 комментариев