Навигация

Определение диаметра фундаментных болтов

12.3 Определение диаметра фундаментных болтов.

dф = 1,25 ∙ d

dф = 1,25 ∙ 10 = 12,5мм округляем до 12мм.

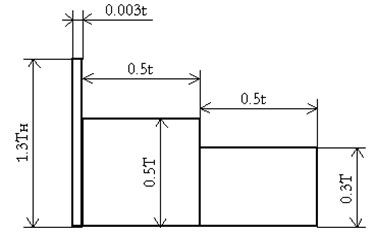

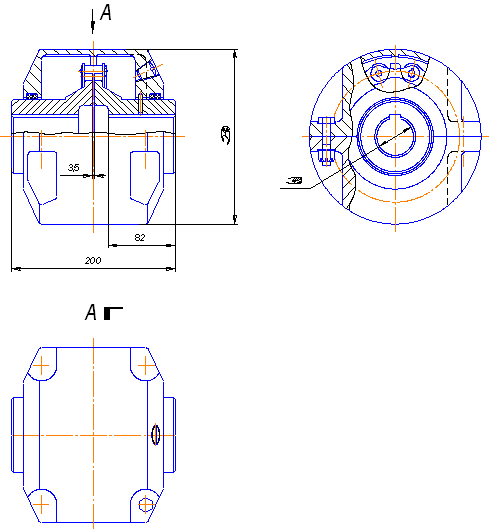

12.4 Определение размера бобышки.

δ1 δ1 = (0,9…1) ∙ δ = 1 ∙ 7 = 7мм

b1 l b = 1,5 ∙ δ = 1,5 ∙ 7 = 10,5мм

b b1 = 1,5 ∙ δ1 = 1,5 ∙ 7 = 10,5мм

f f = 0,5 ∙ δ1 = 0,5 ∙ 7 = 3,5мм

δ l = (2...2,2) ∙ δ = 2∙ 7 ≈15мм

14.Подбор и проверочный расчёт муфты.

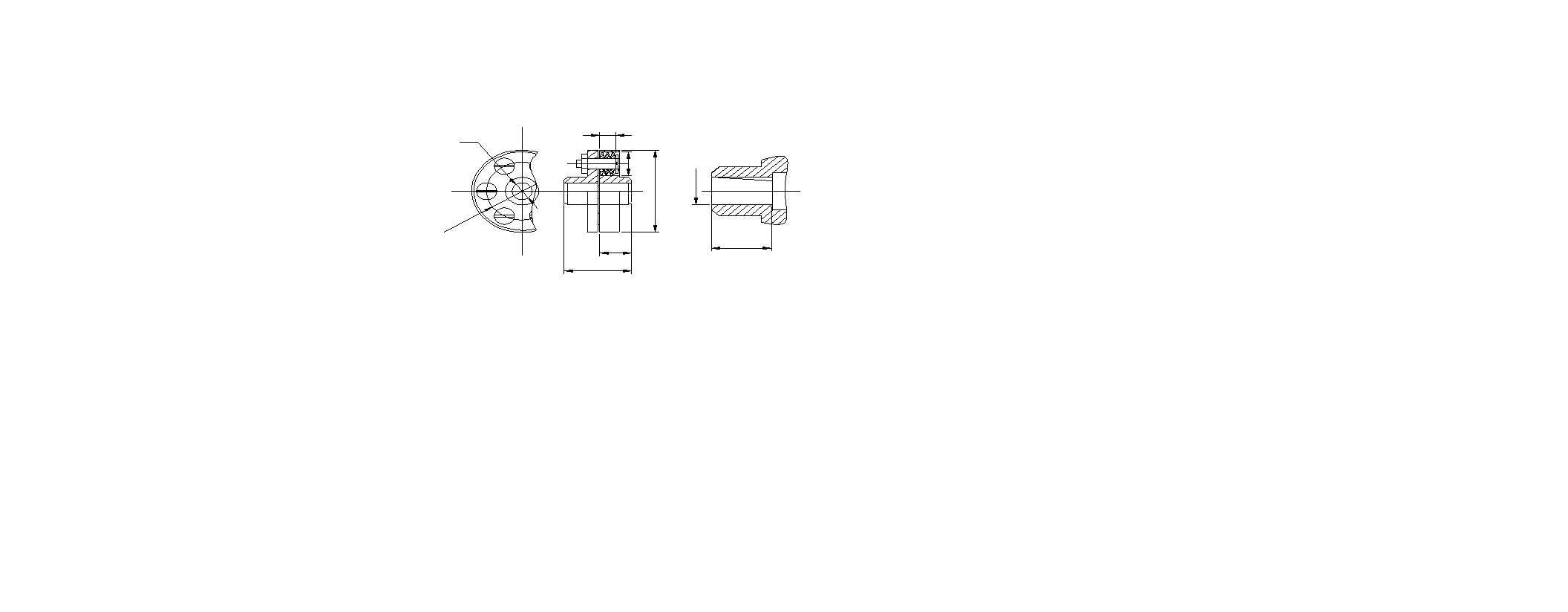

Lвт

D

d0

d1

D

D0

Lцил Lкон

L

Размеры: таб. 15.2 стр. 127

Муфта №1

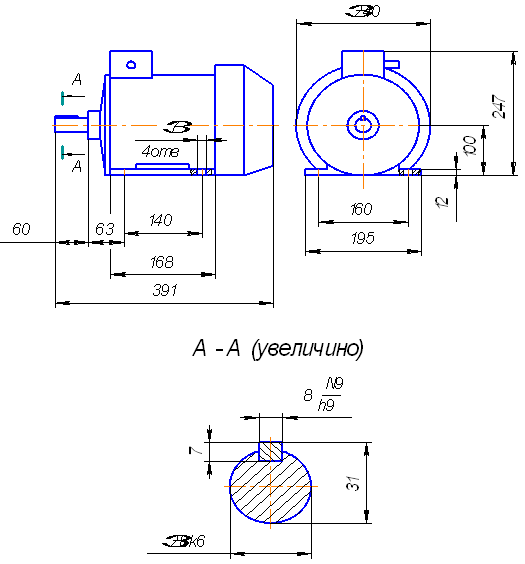

При Т1 = 12,1 Нм, n1 = 2880 об/мин.

d = 16мм. d1 = 18мм. Lцил= 28мм. Lкон = 18мм. dп = 10мм. Lвт =15мм. Z = 4 d0 =20мм. L = 60мм. D = 90мм. D0 = 63мм.

Смещение осей валов. Δ = 0,2 γ = 1030’

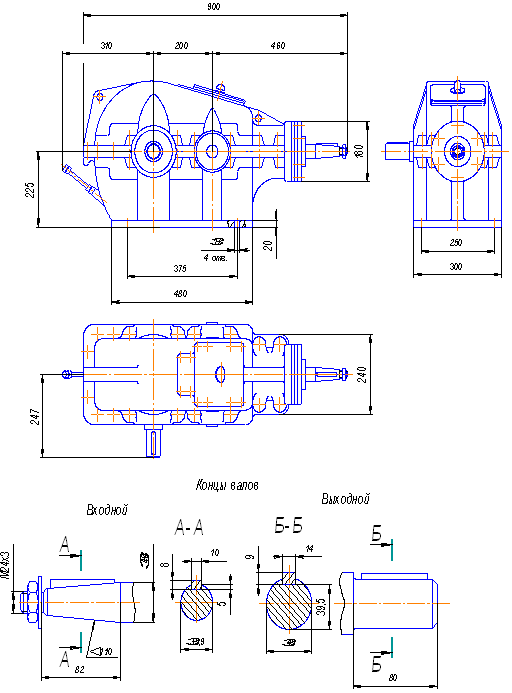

Муфта №2

При Т3 = 165 Нм, n3 = 6700 об/мин

d = 32мм. d1 = 35мм. Lцил= 58мм. Lкон = 38мм. dп = 14мм. Lвт =25мм. Z = 6 d0 =28мм. L = 120мм. D = 140мм. D0 = 105мм.

Смещение осей валов. Δ = 0,3 γ = 10

δсм = 2 ∙ Т / Z ∙ D0 ∙ dп ∙ Lвт = 0.77 Н/м.

Т – вращающий момент; dп – диаметр пальца; Lвт – длинна упругого элемента; D0 –диаметр расположения пальцев; Z – число пальцев.

15.Выбор смазки редуктора

Для уменьшения потерь мощности на трение и снижение интенсивности и изнашивания трущихся поверхностей, а также для предохранения их от заедания , задирав, коррозии и для лучшего отвода теплоты трущихся поверхности должны иметь надежное смазывание.

Смазка зубчатых передач.

В настоящее время в машиностроении для смазывания передач широко используется картерная система смазывания. В корпус редуктора, коробки передач заливают масло так, чтобы венцы колес были в него погружены.При их вращении масло ухватывается зубьями, разбрызгивается попадает на внутренние стенки редуктора, откуда стекает в нижнюю его часть. Внутри корпуса образуется взвесь частиц масла в воздухе, которыми покрываются поверхности расположенных внутри корпуса детали.

Выбор смазочного материала основан на опыте эксплуатации машин. Принцип назначения сорта масла следующий: чем выше контактные давления в зубьях, тем большей вязкостью должно обладать масло, чем выше окружная скорость колеса, тем меньше должна быть вязкость масла.

Поэтому требуемую вязкость масла определяют в зависимости от контактного напряжения и окружной скорости колес.

Смазывание подшипников.

Подшипники смазываются пластичными смазывающими материалами.

Например: ЛИТОЛ 24

Для подачи в подшипники пластического смазочного материала используют пресс – масленки. Смазочный материал подают под давлением специальным шприцем. Для удобства подвода шприца в некоторых случаях применяют переходные штуцера.

При смазывание колес погружением на подшипники попадают брызги масла. Подшипники защищают маслозащитными шайбами.

Табл. 8.1 стр. 135 выбираем масло марки И Г А 32

δn = 436 МПа υ = 6 м/с

И – индустриальное масло.

Г – для гидравлических систем.

А – масло без присадок.

32 – класс кинематической вязкости.

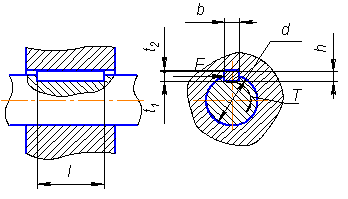

16 Подбор посадок сопряженных поверхностей.

16.1 Посадка подшипников

Внутренние кольца к валу – К6

Внешнее кольцо в корпусе – Н7

16.2 Установка колеса к валу производится с натягом

Для предотвращения смещения на валу предусмотрен буртик и установлена дистанционная втулка, посадка – D9/d9.

Для установления шпонки на колесо, выбирают переходную посадку – N10/n10.

16.3 Крышки подшипников:

Крышки подшипников закладные посадка – Н11/h11. наружный диаметр, посадка – H7/h8.

16.4 Муфта на валу.

Для обеспечения надежного закрепления выбор посадки – H7/p6.

16.5 Шплинты:

Шплинты устанавливаются в корпусе, посадка должна предотвращать смещение, посадка – H7/h7.

17. Сборка и разборка редуктора

Перед сборкой внутреннюю полость корпуса редуктора тщательно очищают и покрывают маслостойкой краской. Сборку производят в соответствии с чертежом общего вида редуктора, начиная с узлов валов:

· на ведущий вал насаживают мазеудерживающие кольца и шарикоподшипники, предварительно нагретые в масле до 80 -100ºС;

· в ведомый вал закладывают шпонку и напрессовывают зубчатое колесо до упора в бурт вала;

· надевают распорную втулку, мазеудерживающие кольца и устанавливают шарикоподшипники, предварительно нагретые в масле;

· собранные валы укладывают в основание корпуса редуктора и надевают крышку корпуса, покрывая предварительно поверхности стыка крышки и корпуса спиртовым лаком. Для центровки устанавливают крышку на корпус с помощью двух конических штифтов;

· затягивают болты, крепящие крышку к корпусу;

· на ведомый вал надевают распорное кольцо, в подшипниковые камеры закладывают пластичную смазку, ставят крышки подшипников с комплектом металлических пластинок;

· регулируют тепловой зазор, подсчитанный по формуле

· проверяют проворачиванием валов отсутствие заклинивания подшипников;

· на конец ведомого вала в шпоночную канавку закладывают шпонку;

· ввертывают пробку маслосливного отверстия с прокладкой;

· заливают в корпус масло и закрывают смотровое окно крышкой с прокладкой и закрепляют ее болтами

Собранный редуктор обкатывают и подвергают испытанию на стенде по программе, устанавливаемой техническими условиями.

18Список используемой литературы

· Дунаев П.Ф., Леликов О.П. «Детали машин курсовое проектирование». 1990 г.

· Куклин Н.Г., Куклина Г.С. «Детали машин».1979 г.

· Издательство Москва «Машиностроение» 1979г.» Курсовое проектирование детали машин».

[u1]

Похожие работы

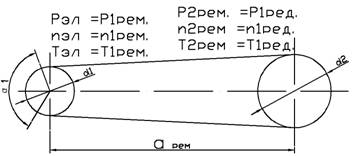

... Uред.ст = 5,6. Уточним полученное значение передаточного отношения клиноременной передачи: Uкл.рем.ст. = Uпр / Uред.ст. = 10,8 / 5,6 = 1,93 Определим значения мощности на каждом из валов привода конвейера. Мощность на выходном валу электродвигателя (кВт) определяется по формуле (9). Ртреб.эл. = Ррем1 = 8,87 кВт (9) Мощность на входном валу ...

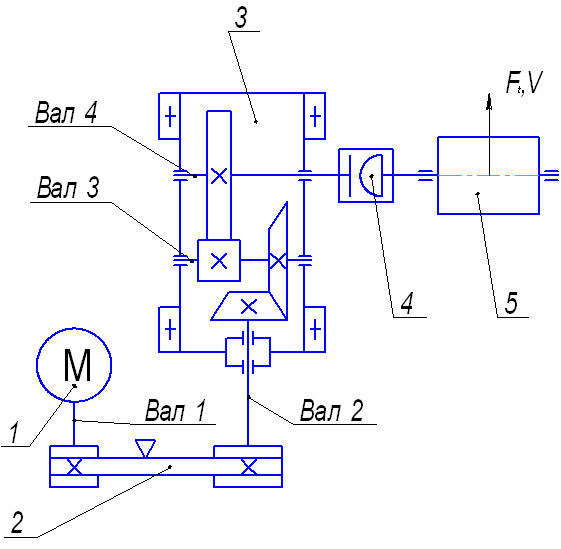

... , рад/с 3.6 Определяем общее передаточное отношение Из рекомендаций [1, c. 7] принимаем передаточное отношение редуктора Uред = 8; цепной передачи передачи Uц = 3 ; ременной передачи Uр = 2,115. Проверка выполнена 3.7 Определяем результаты кинематических расчетов на валах Вал А: Частота вращения вала об/мин Угловая скорость рад/с Мощность на валу кВт Крутящий момент Н м ...

... . Рассчитаем входной и выходной валы. Из предыдущих расчетов редуктора известно: а) моменты передаваемые валами ТI = 17.64 Н×м и ТII = 284.461 Н×м; б) диаметры d1 = 50 мм и d2 = 200 мм; 3.1. Входной вал червячного редуктора. 3.1.1. Выбор материала вала. Назначаем материал вала - сталь 40ХН. Принимаем по таблице 3 [3]: sВ = 820 МПа, sТ = 650 МПа. 3.1.2. ...

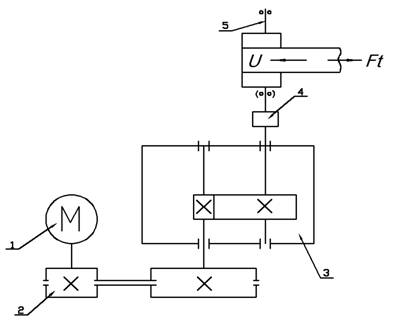

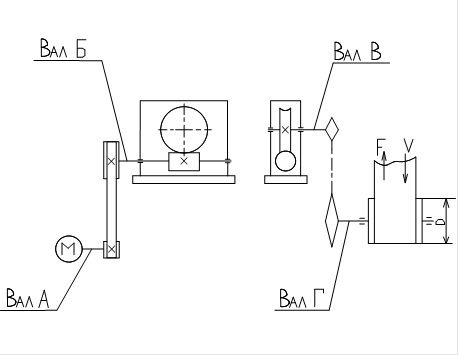

... : 1.3 Определение частоты вращения вала исполнительного механизма и двигателя Частота n4, мин-1, вращения вала: гдеD - диаметр барабана ленточного конвейера, мм; Рисунок 1 - Кинематическая схема привода ленточного конвейера: 1 - электродвигатель; 2 - ременная передача; 3 - двухступенчатый коническо-цилиндрический редуктор; 4 - компенсирующая муфта; 5 - узел барабана. ...

0 комментариев