Навигация

3 Расчет редуктора

3.1 Расчет зубчатых колес редуктора

Выбираем материалы со средними механическими характеристиками (гл. III, табл. 3.3): для шестерни – Сталь 45, термическая обработка – улучшение, твердость - НВ230, для колеса – Сталь 45, термическая обработка – улучшение, твердость - НВ200.

Допускаемые контактные напряжения

![]()

где σHlimb – предел контактной выносливости при базовом числе циклов.

По табл. 3.2. гл.III для углеродистых сталей с твердостью поверхностей зубьев менее НВ350 и термической обработкой (улучшением)

![]()

KHL – коэффициент долговечности; при числе циклов нагружения больше базового, что имеет место для длительной эксплуатации редуктора, принимают КHL=1.

[SН]=1,10 – коэффициент безопасности.

Для косозубых колес расчетное допускаемое контактное напряжение:

![]()

Для шестерни:

![]()

Для колеса:

![]()

Тогда расчетное допускаемое контактное напряжение

![]()

Требуемое условие [σН] £[sН2] выполнено.

Коэффициент КНb ,учитывающий неравномерность распределения нагрузки по ширине венца, примем по табл. 3.1 [1]. Несмотря на симметричное расположение колес относительно опор, примем значение этого коэффициента, как в случае несимметричного расположения колес, так как со стороны клиноременной передачи действует сила давления на ведущий вал, вызывающая его деформацию и ухудшающая контакт зубьев;

Принимаем КНb =1,25

Принимаем коэффициент ширины венца yва =0,5 [1,с.36]

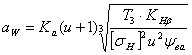

Межосевое расстояние из условий контактной выносливости активных поверхностей зубьев по формуле [1,с.29]:

Ближайшее значение межосевого расстояния по ГОСТ2185-66 aW=140 мм.

Нормальный модуль зацепления принимаем по следующей рекомендации:

![]()

Принимаем по ГОСТ 9563-60 ![]()

Принимаем предварительно угол наклона зубьев b=10о и определим числа зубьев шестерни и колеса:

![]()

Принимаем z1=22, тогда z2=z1 *u = 22*4=88

Уточненное значение угла наклона зубьев:

![]()

b=10о50¢

Основные размеры шестерни и колеса:

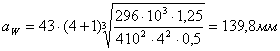

Диаметры делительные:

Проверка:

![]()

Диаметры вершин зубьев:

![]()

![]()

Ширина колеса:

![]()

Ширина шестерни b1=b2+5=75мм.

Определяем коэффициент ширины шестерни по диаметру:

![]()

Окружная скорость колес и степень точности передачи:

![]()

При такой скорости для косозубых колес следует принять 8-ю степень точности [1,с.32].

Коэффициент нагрузки:

![]()

где, КНb - коэффициент, учитывающий твердость поверхности зубьев и расположение зубчатого колеса

КНa- коэффициент, учитывающий окружную скорость колес и степень точности передачи.

КНV- коэффициент, учитывающий окружную скорость колес, твердость поверхности зубьев и форму зуба.

Значения КНb даны в таблице 3.5; при ![]() , твердости НВ£350 и несимметричном расположении колес относительно опор ( учет натяжения клиноременной передачи) КНb»1,17.

, твердости НВ£350 и несимметричном расположении колес относительно опор ( учет натяжения клиноременной передачи) КНb»1,17.

По таблице 3.4 гл. III при V=1,4 м/с и 8-й степени точности КНa=1,09.

По таблице 3.6 для косозубых колес при V£5м/с КНV=1,0.

Тогда ![]()

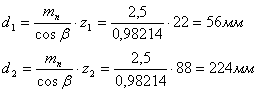

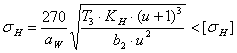

Проверка контактных напряжений по формуле[1,с.31]:

![]()

Силы действующие в зацеплении:

Окружная ![]()

Радиальная ![]()

a=20о – угол профиля в нормальной плоскости.

Осевая ![]()

Проверяем зубья на выносливость по напряжениям изгиба по формуле [1.с.44]:

![]()

где КF- коэффициент нагрузки. По табл.3.7 при ybd=1,34, твердости НВ£350 и несимметричном расположении зубчатых колес относительно опор КFb=1,34. По табл. 3.8 КFV=1,1. Таким образом КF = 1,34*1,1=1,474.

YF- коэффициент учитывающий форму зуба и зависящий от эквивалентного числа зубьев zv:

У шестерни ![]()

У колеса ![]()

YF1=4,014 и YF2=3,61

Допускаемое напряжение

![]()

По табл.3.9 для стали 45 улучшенной при твердости НВ£350 s0Flimb=1,8НВ.

Для шестерни s0Flimb=1,8*230=415 Мпа; для колеса s0Flimb=1,8*200=360Мпа.

[S] – коэффициент безопасности,

[S]=[SF]/*[SF]//

[SF]/- коэффициент, учитывающий нестабильность свойств материала зубчатых колес, [SF]/=1,75.

[SF]// - коэффициент, учитывающий способ получения заготовки зубчатого колеса, [SF]//=1.

Следовательно [S]= 1,75.

Допускаемые напряжения:

Для шестерни: ![]()

Для колеса ![]()

Находим отношение ![]()

Для шестерни![]()

Для колеса ![]()

Дальнейший расчет следует вести для зубьев колеса, для которого найденной отношение меньше.

Определяем коэффициенты Yb и KFa

![]()

Для средних значений коэффициента торцового перекрытия eа=1,5 и 8-й степени точности КFa=0,92.

Проверяем прочность зуба колеса по формуле [1,с46]

![]()

![]()

Условие прочности выполнено.

Похожие работы

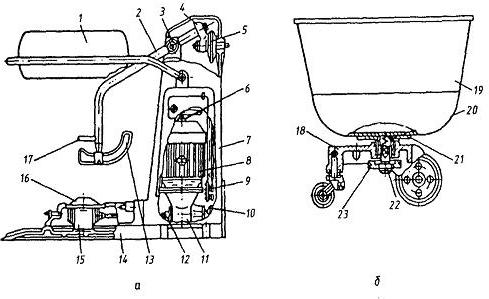

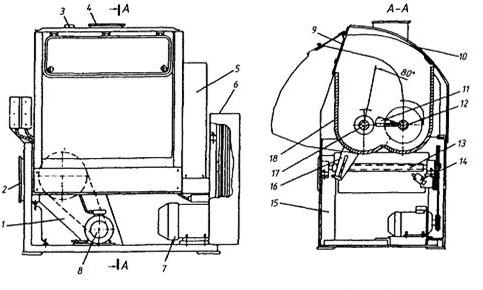

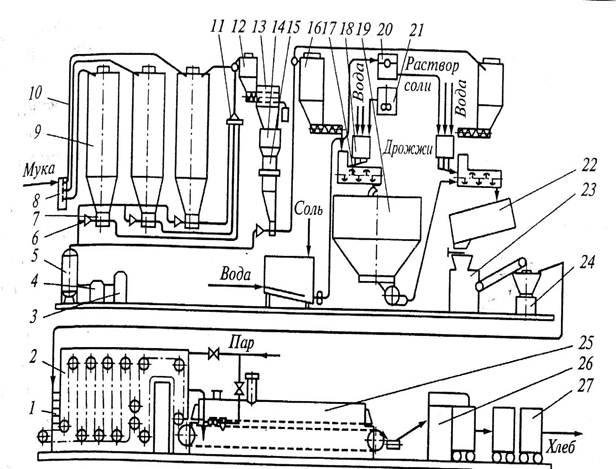

... (8.13) составит: 325,35 тыс. р. 8.4 Расчет годового экономического эффекта и показателей рентабельности капиталовложений Годовой экономический эффект, обусловленный внедрением проекта реконструкции линии производства формового хлеба путем установки дополнительной тестомесильной машины и модернизации существующего и вновь установленного оборудования, составит где Ен - нормативный ...

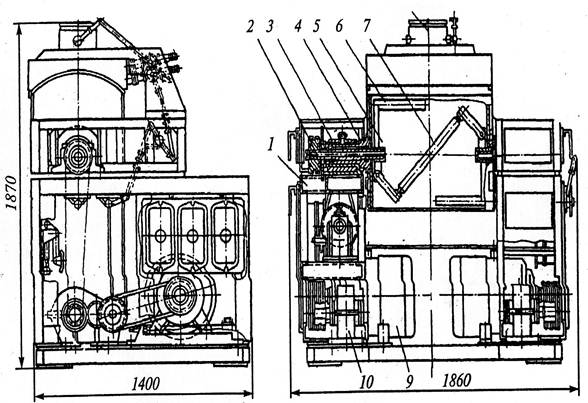

... толстостенной дежой из нержавеющей стали емкостью 375 л предназначена для эксплуатации в 1-3 - сменных режимах в условиях промышленного производства хлеба, хлебобулочных и кондитерских изделий. Тестомесильная машина в отличии от традиционных спиральных тестомесильных машин интенсивного замеса оснащена двумя месильными органами с индивидуальными приводами. Данная схема замеса позволяет увеличить ...

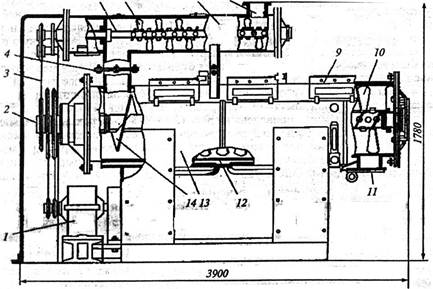

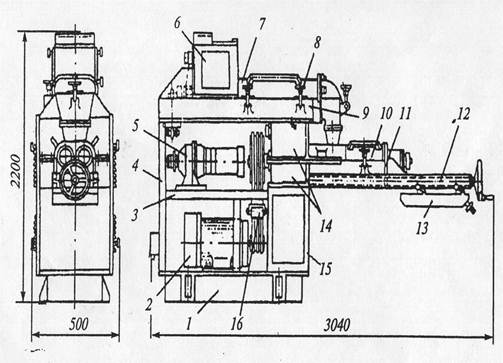

... осуществляться через запасной выход, находящийся в 5 метрах от дверей помещения. 5 Экономическая часть 5.1 Маркетинговое исследование научно-технической продукции В данном дипломном проекте разрабатывается линия по производству хлебобулочных изделий для предприятия малого бизнеса. К достоинствам данной линии можно отнести: создание данного производства позволит обеспечить население региона ...

... к снижению себестоимости единицы продукции. Так же возрастет размер прибыли, получаемой предприятием, увеличится поступление в бюджет республики. СОДЕРЖАНИЕ ВЕДЕНИЕ 1 АНАЛИЗ ХОЗЯЙСТВЕННОЙ ДЕЯТЕЛЬНОСТИ ПРЕДПРИ ЯТИЯ 1.1Общая характеристика предприятия 1.2 Организация производства 1.3Обоснование темы проекта 1.4 Анализ хозяйственной деятельности предприятия 1.5Определение ...

0 комментариев