Навигация

Второй этап компоновки редуктора

3.7 Второй этап компоновки редуктора

Второй этап компоновки имеет целью конструктивно оформить зубчатые колеса, валы, корпус, подшипниковые узлы и подготовить данные для проверки прочности валов и некоторых других деталей.

Примерный порядок выполнения следующий.

Вычерчиваем шестерню и колесо по конструктивным размерам, найденным ранее. Шестерню выполняем за одно целое с валом.

Наносим осевые линии, удаленные от середины редуктора на расстояние l. Используя эти осевые линии, вычерчиваем подшипники. Затем вычерчиваем мазеудерживающие кольца. Затем вычерчиваем крышки подшипников с уплотнительными прокладками и болтами.

Аналогично конструируем узел ведомого вала.

На ведущем и ведомом валах применяем шпонки призматические со скругленными торцами по ГОСТ 23360-78. Вычерчиваем шпонки, принимая их длины на 5-10 мм меньше длин ступиц.

3.8 Проверка прочности шпоночных соединений

Шпонки призматические со скругленными торцами. Размеры сечений шпонок и пазов и длины шпонок по СТ СЭВ189-75 [1,с169, табл.8.9].

Материал шпонок – сталь 45 нормализованная. Напряжения смятия и условие прочности по формуле [1,170,ф(8.22)]:

![]()

где Т – передаваемый вращающий момент, Н×мм;

d – диаметр вала в месте установки шпонки;

h – высота шпонки;

t1 – глубина паза;

b – ширина шпонки.

Допускаемые напряжения смятия при стальной ступице [s]см=100…120Н/мм2, при чугунной - [s]см=50…70Н/мм2

Ведущий вал.

Проверяем шпонку под шкивом:

Материал шкива – чугун марки СЧ18.

d=25 мм; b´h´l=8´7´45 мм, t1=4 мм

Т2=74 Нм =74×103 Нмм

![]()

Ведомый вал:

Из двух шпонок – под зубчатым колесом и под муфтой – более нагружена вторая (меньше диаметр вала и поэтому меньше размеры поперечного сечения шпонки. Проверяем шпонку под муфтой. Материал-сталь.

d=42 мм, b´h´ l =12´8´70 мм, t1=5 мм

Т3=296 Нм =296×103 Нмм

![]()

Условия выполняются во всех случаях.

3.9 Уточненный расчет валов

Уточненный расчет состоит в определении коэффициентов запаса прочности S для опасных сечений и сравнении их с требуемыми (допускаемыми) значениями [S]. Прочность соблюдена при S³[S]=2,5.

Ведущий вал:

Строим эпюру изгибающих моментов в плоскости XZ

1 участок: ![]()

![]()

при Х1=0 ![]()

при Х1 = 52 ![]()

2 участок: ![]()

![]()

при Х2=0 ![]()

при Х2 = 63 ![]()

Суммарный изгибающий момент:

3 участок: ![]()

![]()

при Х3=0 ![]()

при Х3 = 63 ![]()

Строим эпюру изгибающих моментов в плоскости YZ

1 участок: ![]()

![]()

при z1=0 ![]()

при z1 = 52 ![]()

2 участок: ![]()

![]()

при z2=0 ![]()

при z2 = 63 ![]()

3 участок: ![]()

![]()

при z3=0 ![]()

при z3 = 63 ![]()

Материал вала тот же что и для шестерни (шестерня выполнена за одно целое с валом), т.е. сталь 45, термическая обработка – улучшение.

По табл.3.3. при диаметре заготовки до 90 мм среднее значение sВ=780МПа.

Предел выносливости при симметричном цикле изгиба

![]()

Предел выносливости при симметричном цикле касательных напряжений

![]()

У ведущего вала определяем коэффициент запаса прочности сечения А-А в месте посадки подшипника. В этом опасном сечении действуют изгибающие моменты Мy, Mx и крутящий момент.

Концентрация напряжений вызвана запрессовкой внутреннего кольца подшипника на вал–шестерню.

Изгибающие моменты в двух взаимно перпендикулярных плоскостях берем из эпюры.

![]()

![]()

Суммарный изгибающий момент:

![]()

Осевой момент сопротивления

![]()

Амплитуда нормальных напряжений

![]()

![]()

Полярный момент

![]()

Амплитуда и среднее напряжение цикла касательных напряжений

![]()

Принимаем по таблице 8.7 ![]()

ks - эффективный коэффициент концентрации нормальных напряжений. es - масштабный фактор для нормальных напряжений.

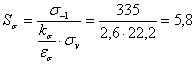

Коэффициент запаса прочности по нормальным напряжениям

Коэффициент запаса прочности по касательным напряжениям

где ![]()

yt=0,1 для конструкционных и углеродистых сталей.

Результирующий коэффициент запаса прочности для сечения

![]()

Условие выполнено.

Ведомый вал:

Строим эпюру изгибающих моментов в плоскости XZ

![]()

![]()

![]()

Строим эпюру изгибающих моментов в плоскости YZ

![]()

![]()

![]()

![]()

Суммарный изгибающий момент:

![]()

Материал вала – сталь 45, нормализованная; sВ=570 МПа

Пределы выносливости

![]()

![]()

Сечение Б-Б

Диаметр вала в этом сечении 50 мм, концентрация напряжений обусловлена наличием шпоночной канавки (табл.8.5): ks=1,59 , kt=1,49,

масштабные факторы es=0,79, et=0,675,

коэффициенты ys»0,15, yt»0,1

крутящий момент Т3= 296*103 Нмм

Момент сопротивления кручению (d= 50 мм, b= 16 мм, t1= 6 мм)

![]()

Момент сопротивления изгибу

![]()

Амплитуда и среднее напряжение цикла касательных напряжений

![]()

Амплитуда нормальных напряжений изгиба

![]()

![]() - среднее напряжение цикла нормальных напряжений, при отсутствии осевой нагрузки

- среднее напряжение цикла нормальных напряжений, при отсутствии осевой нагрузки ![]() .

.

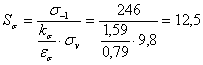

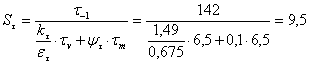

Коэффициент запаса прочности по нормальным напряжениям

Коэффициент запаса прочности по касательным напряжениям

Результирующий коэффициент запаса прочности для сечения

![]()

Сечение Д-Д:

Это сечение при передаче вращающего момента от редуктора к приводу через муфту рассчитываем на кручение. Концентрацию напряжений вызывает наличие шпоночной канавки.

d=42 мм , b = 12 мм, t1= 5 мм.

Момент сопротивления кручению

![]()

Амплитуда и среднее напряжение цикла касательных напряжений

![]()

Значения коэффициентов: ks=1,6 , kt=1,68, es=0,8, et=0,72, yt»0,1

приняв у ведомого вала длину посадочной части под муфту равной длине полумуфты l= 82 мм, получим изгибающий момент в сечении Д-Д от консольной нагрузки

![]()

Момент сопротивления изгибу

![]()

Амплитуда нормальных напряжений изгиба

![]()

![]()

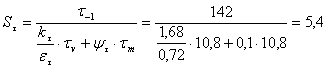

Коэффициент запаса прочности по нормальным напряжениям

Результирующий коэффициент запаса прочности для сечения

![]()

Все условия выполнены.

3.10 Посадки основных деталей редуктора

Посадка зубчатого колеса на вал - ![]()

Посадка шкива клиноременной передачи на вал редуктора - ![]()

Шейки валов под подшипники выполняем с отклонением вала k6. Отклонения отверстий в корпусе под наружные кольца по Н7.

3.11 Выбор сорта масла

Смазка зубчатого зацепления производится окунанием зубчатого колеса в масло заливаемое внутрь корпуса до погружения колеса на всю длину зуба по табл. 10.8 [1,с253] при контактных напряжениях sН=410МПа и средней скорости зубчатых колес до 1,4 м/с принимается кинематическая вязкость масла 34*10-6 м2/с. По таблице 10.10 [1,с253] принимается масло индустриальное И-40А по ГОСТ 20799-75.

Определяем объем масляной ванны и количество масла заливаемое в корпус редуктора.

V=0,25Р2 = 0,25*3,7 » 0,9 дм3

Камеры подшипников заполняем пластичным смазочным материалом УТ-1 и периодически заменяем ее при технических обслуживаньях в соответствии с системой ППР.

3.12 Сборка редуктора

Перед сборкой внутреннюю полость корпуса редуктора тщательно очищают и покрывают маслостойкой краской.

Сборку производят в соответствии со сборочным чертежом редуктора, начиная с узлов валов.

На ведущий вал насаживают мазеудерживающие кольца и шарикоподшипники, предварительно нагретые в масле до 80-100о.

В ведомый вал закладывают шпонку 16´10´63 мм и напрессовывают зубчатое колесо до упора в бурт вала; затем надевают распорную втулку, мазеудерживающие кольца и устанавливают шарикоподшипники, предварительно нагретые в масле.

Собранные валы укладывают в основание корпуса редуктора и надевают крышку корпуса, покрывая предварительно поверхности стыка крышки и корпуса спиртовым лаком. Для центровки устанавливают крышку на корпус с помощью двух штифтов, затягивают болты, крепящие крышку к корпусу.

После этого в подшипниковые камеры закладывают пластичную смазку, ставят крышки подшипников с комплектом металлических прокладок для регулировки.

Перед постановкой сквозных крышек в проточки закладывают войлочные уплотнения, пропитанные горячим маслом. Проверяют проворачиванием валов отсутствие заклинивания подшипников (валы должны прокручиваться от руки) и закрепляют крышки болтами.

Далее ввертывают пробку маслоспускного отверстия с прокладкой и жезловый указатель.

Заливают в корпус масло и закрывают смотровое отверстие крышкой с прокладкой из технического картона; закрепляют крышку болтами.

Собранный редуктор обкатывают и подвергают испытанию на стенде по программе, устанавливаемой техническими условиями.

4 Выбор муфты для привода

Исходные данные для расчета:

Вращающий момент на ведомом валу редуктора Т2=296 Нмм.

Диаметр конца вала dВ2=42 мм.

Тип муфты: зубчатая.

В соответствии с кинематической схемой привода, передаваемым вращающим моментом по ГОСТ 5006-55 выбирается муфта для посадки на цилиндрические концы валов.

Принимается муфта для передачи вращающего момента

Т=400 Н*м > Т3=296 Н*м, у которой диаметр посадки на вал 42 мм.

Условное обозначение муфты:

Муфта МЗ1-Н42 ГОСТ 5006-55.

Литература

1. С.А. Чернавский «Курсовое проектирование деталей машин» Учеб. Пособие для техникумов. М.:Машиностроение, 1988.-416 с.

2. В.И. Анурьев «Справочник конструктора-машиностроителя». В 3-х т. М.: Машиностроение,1979

3. И.И. Устюгов «Детали машин».- М.:Высш. Школа, 1981.-399с.

4. П.Ф. Дунаев, О.П. Леликов «Конструирование узлов и деталей машин» Учеб. Пособие для машиностроительных вузов. – 4е изд., перераб. и доп. – М.: Высш. Шк., 1985 – 416 с.

Похожие работы

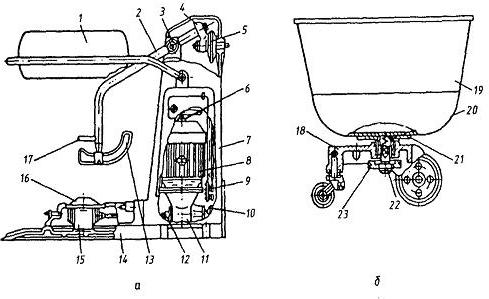

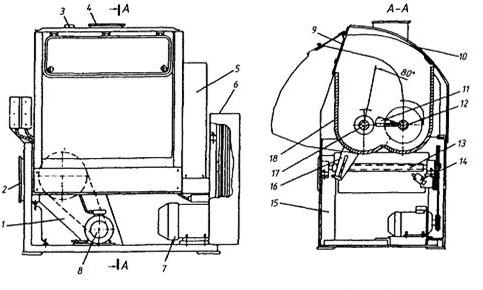

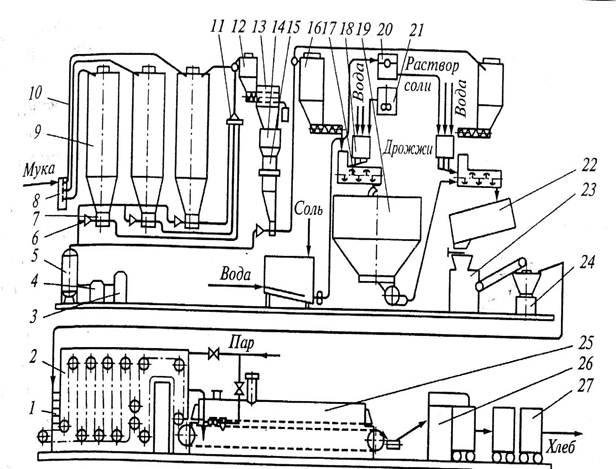

... (8.13) составит: 325,35 тыс. р. 8.4 Расчет годового экономического эффекта и показателей рентабельности капиталовложений Годовой экономический эффект, обусловленный внедрением проекта реконструкции линии производства формового хлеба путем установки дополнительной тестомесильной машины и модернизации существующего и вновь установленного оборудования, составит где Ен - нормативный ...

... толстостенной дежой из нержавеющей стали емкостью 375 л предназначена для эксплуатации в 1-3 - сменных режимах в условиях промышленного производства хлеба, хлебобулочных и кондитерских изделий. Тестомесильная машина в отличии от традиционных спиральных тестомесильных машин интенсивного замеса оснащена двумя месильными органами с индивидуальными приводами. Данная схема замеса позволяет увеличить ...

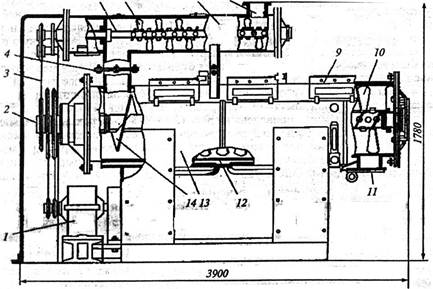

... осуществляться через запасной выход, находящийся в 5 метрах от дверей помещения. 5 Экономическая часть 5.1 Маркетинговое исследование научно-технической продукции В данном дипломном проекте разрабатывается линия по производству хлебобулочных изделий для предприятия малого бизнеса. К достоинствам данной линии можно отнести: создание данного производства позволит обеспечить население региона ...

... к снижению себестоимости единицы продукции. Так же возрастет размер прибыли, получаемой предприятием, увеличится поступление в бюджет республики. СОДЕРЖАНИЕ ВЕДЕНИЕ 1 АНАЛИЗ ХОЗЯЙСТВЕННОЙ ДЕЯТЕЛЬНОСТИ ПРЕДПРИ ЯТИЯ 1.1Общая характеристика предприятия 1.2 Организация производства 1.3Обоснование темы проекта 1.4 Анализ хозяйственной деятельности предприятия 1.5Определение ...

0 комментариев