Навигация

Таблица 4.1 - Калькуляция себестоимости выпуска хлеба Дарницкого,

формового массой 0,67 кг

| Статья расхода | Плановая себестоимость, тыс. р. /т |

| Основное сырье Подсобное сырье Упаковка Итого сырье и материалы Топливо Электроэнергия Зарплата основная Начисления на зарплату Общепроизводственные расходы Производственная себестоимость Внепроизводственные расходы Полная себестоимость Прибыль Оптовая цена без НДС Отпускная цена/с НДС/ | 5,0 0,123 0,107 5,24 0,113 0,174 0,556 0,147 3,21 9,43 0,616 10,0 1,48 11,53 12,7 |

Таблица 4.2 - Сырьё и основные материалы с накладными расходами

| Наименование сырья | Количество, кг на 1 т хлеба | Цена за 1 кг, р. | Сумма, р. |

| 1 | 2 | 3 | 4 |

| Мука ржаная обдирная Мука пшеничная 1 сорт Дрожжи хлебопекарные Соль | 346,3 346,2 3,5 9,7 | 6,55 7,91 12,25 0,86 | 2268,27 2738,44 42,88 8,34 |

| Вода, м3 Масло растительное Итого: Накладные расходы Итого, тыс. р.: | 1,2 | 16,79 | 51,3 20,15 5130 107,11 5,24 |

Тогда по формуле (3.1) получим:

2957 т.

2957 т.

Результаты расчета заносим в таблицу

Таблица 4.3 - Расчёт объема реализации продукции, обеспечивающего

безубыточность проекта

| Наименование продукции | Цена 1 т хлеба, тыс. р. | Выпуск в год | Переменные расходы, тыс. р. | ||

| первый | второй | третий | |||

| Хлеб Дарницкий, формовой | 11,5 | − | 9352 | 9352 | 9,4 |

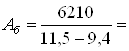

| Примечание - Общая сумма условно-постоянных расходов Зпост= 6210 тыс. р. /год | |||||

Таблица 4.4 - Предполагаемые доходы и затраты

| Показатель, тыс. р. | Период (год) | ||

| первый | второй | третий | |

| 1 | 2 | 3 | 4 |

| 1. Объем продаж (выручка от реализации продукции за вычетом НДС, спецналога, акцизов) 2. Прямые затраты на производство продукции | − − | 107548 89600 | 107548 89600 |

| 3. Накладные (общехозяйственные) расходы 4. Прибыль от реализации 5. Доля прибыли в объеме продаж | − − − | 5760 14028 0,13 | 5760 14028 0,13 |

4.6 Описание работы линии производства формового хлеба

Реконструированная линия после пуска её в действие будет производить ржано-пшеничный формовой хлеб, основным технологическим сырьем которого являются мука ржаная обойная и пшеничная 1 сорт. Дарницкий хлеб изготавливаемый по ГОСТ 26984 - 86* предусматривает соотношение 60±10% ржаной и 40±10% пшеничной муки. Масса готового изделия 0,67 кг.

На хлебозаводе №1 тесто готовят безопарным способом на жидкой закваске, приготавливаемой с применением самоосахаренной заварки. Жидкая закваска готовиться по Ленинградской схеме с завариванием 30% ржаной обдирной муки. На реконструированной линии, предлагаемой данным проектом, тесто можно приготавливать двухфазным способом. Сначала готовится опара на основе закваски, а только потом на опаре готовится тесто.

Принципиальная технологическая схема производства формового хлеба, по которой работает линия на хлебозаводе № 1, представлена в графической части проекта (см. ДП-260601-08-2006-ХЛМ-00.00.000 ТЗ).

Мука с помощью пневматического устройства из автомуковоза через гибкий шланг подаётся в силосы 1 марки М-118, где она хранится. По мере необходимости системой пневмотранспорта, питаемой сжатым воздухом из компрессорной завода, мука поступает в производство.

При работе линии мука из силосов 1 поступает в циклоны-разгрузители 3 с применением системы аэрозольтранспорта. Расход муки из каждого силоса регулируют при помощи роторных питателей 2 марки М-122 и специальных переключателей.

Программу расхода муки из силосов 1 задает производственная лаборатория хлебозавода на основе опытных выпечек хлеба из смеси муки различных партий. Такое смешивание партий муки позволяет выравнивать хлебопекарные качества рецептурной смеси муки, поступающей на производство. Далее рецептурную смесь муки очищают от посторонних примесей на просеивателе 10 марки "Бурат ПБ-1,5", снабженном магнитными уловителями, и загружают через промежуточный бункер 5, автоматические весы 6 и роторный питатель в производственные силосы 7.

Производство хлеба "Дарницкий" осуществляется непрерывно с использованием однофазного способа приготовления теста. Тесто готовится безопарным способом на агрегатах ХТР. При замесе одновременно добавляется мука, закваска, хлебная мочка, раствор соли, дрожжевая суспензия, вода. Жидкая закваска готовится по Ленинградской схеме с завариванием 30% ржаной обдирной муки.

Далее ржаная мука из бункера 7 через автомукомер 9 марки МД-100 поступает в заварочную машину 10 марки ХМЗ-300. Для приготовления заварки используется вода и мука в соотношении 2,5: 1, при этом муки берётся около 30% от общего количества идущего на приготовление теста. Вообще же заварка используется как питательная среда для размножения дрожжей и кислотообразующих бактерий, как улучшитель качества хлеба, позволяющий также продлить период сохранения хлебом его свежести.

Готовая заварка нагнетателем 11 марки И8-ХТА-12/5 подаётся в отделение приготовления закваски 12. Разводочный цикл приготовления закваски включает три стадии, последняя из которых уже является производственной.

Приготовленная таким образом закваска поступает в расходную ёмкость 13, откуда подаётся в дозатор жидких компонентов 14 марки СДМ-4Х, который дозирует ее, а также воду, дрожжевое молочко, солевой раствор и другие, положенные по рецептуре компоненты, в тестомесильную машину непрерывного действия 15 марки И8-ХТА-12. Сюда же из производственных бункеров 7 шнековыми питателями 8 подается ржаная и пшеничная мука. С помощью дозатора муки, установленного в машине, она непрерывно дозируется в соответствие с рецептурой и установленной мощностью линии в корыто тестомесильной машины. Продолжительность замеса - около 2 минут. После замеса тесто проходит через шнекодозатор 16 для его дополнительной обработки (в течение приблизительно 1 минуты).

Замешанное тесто поступает в бродильный аппарат 17, имеющий корытообразную форму (корыто Рабиновича). Параметры теста: влажность W= 49±0,5%, начальная кислотность - 4÷5 град.

Продвижение теста к выгрузному отверстию в бродильном аппарате происходит за счет наклона аппарата и поступления свежезамешанного теста. Время прохождения теста от начала до конца аппарата соответствует времени брожения, требуемого по технологии. Продолжительность брожения можно изменять путем изменения положения выгрузного отверстия по длине аппарата.

Продолжительность брожения теста составляет τ= 2,5÷3,5 ч (в зависимости от температуры окружающей среды). Параметры теста после брожения: температура t= 28÷30 оС; конечная кислотность - 8÷9 град.

После брожения готовое тесто стекает по тестоспуску в приемный бункер делителя-укладчика 19. Здесь происходит деление теста на тестовые заготовки одинаковой массы и автоматическая укладка их в формы люлек расстойно-печного агрегата 20, смонтированного на базе печи ХПА-40.

Расстойка тестовых заготовок проводится в течение 45…50 мин при относительной влажности воздуха 75…85% и температуре 35…40 оС. В результате брожения структура тестовых заготовок становится пористой, объем их увеличивается в 1,4…1,5 раза, а плотность снижается на 30…40%. Расстоявшиеся заготовки направляются в печь, в рабочей камере которой осуществляется выпечка хлеба в течение 60…65 мин, при температуре 175±5оС.

Выпеченные изделия вытряхиваются из форм на конвейер готовой продукции 21 и подаются на циркуляционный стол 22. Отсюда буханки хлеба укладывается на лотки контейнеров 23 и отправляются в хлебохранилище.

Технологическая цепочка производства формового хлеба, как впрочем и любого другого продукта, делится на участки. Основными участками данного производства являются участок тестоприготовления, участок формовки и, наконец, участок расстойки и выпечки. В данном дипломном проекте представлено комплектующее эти участки оборудование.

Параметры расстойки и выпечки тестовых заготовок сводим в таблицу

4.7 Устройство и принцип действия тестомесильной машины марки И8-ХТА-12Приготовление теста является одним из определяющих процессов хлебопечения. Обеспечение необходимых свойств готового к разделке теста в значительной мере предупреждает дальнейшее его поведение при формовке, расстойке и выпечке, и обуславливает качество готовой продукции.

В принятой схеме тестоведения на хлебозаводе № 1 машина тестомесильная марки И8-ХТА-12 предназначена для непрерывного замеса теста. Она относится к однокамерным тестомесильным машинам с двумя параллельными месильными валами с Т-образными лопатками, размещенными в смежных полуцилиндрических камерах так, что лопатки одного вала заходят в пространство между лопастями другого вала.

Эта машина в настоящее время выпускается серийно, и ею комплектуются бункерные тестоприготовительные агрегаты.

Основными частями тестомесильной машины, представленной в графической части (см. ДП-260601-08-2006-ХММ-15.00.000 ВО), являются станина с приводом 1, месильное корыто 2, дозатор муки 3, питатель муки 4 и пульт управления 5.

Станина 1 представляет собой каркас, состоящий из верхней и нижней рам, чугунной литой боковины и двух стоек. Внутри станины расположен привод, состоящий из мотора-редуктора, соединенного посредством втулочно-пальцевой муфты с валом тестомесильной машины, на котором посажено зубчатое колесо, приводящее в свою очередь другое зубчатое колесо, насаженное на второй вал машины.

Месильная часть состоит из месильного корыта, закрепленного на станине, (см. ДП-260601-08-2006-ХММ-15.02.000 СБ), собственно состоящее из месильной ёмкости 1 и двух валов 7, расположенных внутри. Месильная ёмкость 1 состоит из двух полуцилиндрических желобов, изготовленных из нержавеющей стали.

С целью повышения ремонтопригодности машины и возможного регулирования продолжительности замеса, месильные лопатки 4 крепятся к валу 7 с возможностью их съема и установки необходимого угла разворота между осью месильного вала и касательной к поверхности лопатки. На месильных валах закреплено по одиннадцать месильных органов [11]. Лопатки, расположенные в начале месильной ёмкости, стоят почти перпендикулярно к валу. Это способствует удержанию жидких ингредиентов в месте поступления муки. В дальнейшем угол поворота лопатки изменяется до 30° [12]. Для лучшего проталкивания готовой опары в разгрузочный патрубок 2 на одном валу напротив патрубка снимается одна лопатка, а соседняя на другом валу выставляется параллельно валу.

Опорами валов являются подшипники 25 и 26, вынесенные за пределы корпуса. Торцевые стенки корпуса машины очищаются скребками, закрепленными на валу. Отверстия в торцевых стенках, через которые проходит месильный вал, укреплены сальниковым узлом, конструкция и работа которого детально описаны в разделе 2 Анализ работы и устройства существующего технологического оборудования линии. Обзор литературных источников. Патентный поиск.

На концах валов закреплено по одному прямозубому колесу 6, благодаря которым обеспечивается вращение валов в разные стороны и осуществляется привод.

Внутри месильной ёмкости 1 имеются перегородки.

Сверху месильное корыто закрыто двумя крышками 9 (см. ДП-260601-08-2006-ХММ-15.00.000 ВО) с окнами из органического стекла. Конструкцией предусмотрена возможность съема крышки при санитарной очистке. В крышке, расположенной ближе к началу месильной камеры, имеются пазы 46×48 мм для подвода жидких компонентов, и отверстия диаметром 70 мм для подвода закваски.

На корпусе установлен дозатор 3 муки. В центральной части алюминиевого корпуса дозатора установлен вращающийся турникет, при помощи которого осуществляется дозирование муки. Для подачи воды и других жидких компонентов заводская машина укомплектована дозировочной станцией марки ВНИИХП-0-6. Однако на хлебозаводе № 1 для этих целей установлен дозатор жидких компонентов марки СДМ-4Х, а дозировочная станция демонтирована.

Изменение объема муки, подаваемой турникетом, зависит от угла поворота храпового колеса за один оборот месильного вала. Угол поворота храпового колеса регулируется при помощи сектора, жестко связанного с рукояткой, выступающей под щитком храпового механизма.

Для контрольного отбора муки в нижней боковой части корпуса имеется окно, которое закрывается откидной крышкой. Конструкция корпуса дозатора предусматривает возможность отбора доз с двух сторон, при этом откидная крышка устанавливается на сторону, удобную для обслуживания.

На дозатор крепится питатель муки 4, который является резервуаром для запаса муки перед дозатором. Для поддержания заданного уровня муки в верхней и нижней части питателя установлены датчики уровня 6, связанные с системой транспортирования муки. Во избежание залегания муки в питателе установлен механический ворошитель.

Управление работой машины осуществляется с пульта управления 5.

Тестомесильная машина работает следующим образом. Мука поступает в питатель. Заполняет его и корпус дозатора. Турникет дозатора с заполненными мукой карманами, непрерывно поворачиваясь, подаёт муку в переднюю часть корыта. Туда же одновременно поступают заданные дозы жидких компонентов.

Ванны с месильными лопастями, развернутыми в направлении движения теста, вращаясь в противоположные стороны, захватывают смесь муки с жидкими ингредиентами, перемешивают её, одновременно перемещая в направлении спускного патрубка. За время перемещения происходит замес опары до заданной консистенции.

Таблица 4.3 - Техническая характеристика тестомесильной машины И8-ХТА-12

| Показатель | Значение показателя |

| 1 | 2 |

| Производительность кг/ч, не более Количество месильных валов, шт Частота вращения месильных валов, мин-1 Мотор-редуктор привода: тип потребляемая мощность N, кВт частота вращения, n, об/мин Дозирование муки Дозатор: количество карманов турникета, шт объем карманов суммарный, см3 производительность за один оборот турникета, кг/об Габаритные размеры, мм, не более длина ширина высота Масса, кг | 1300 2 56,3 МЦ-2С-100Н-71 4 71 объемное 9 4500 2,0 2100 720 2270 1100 |

На реконструированном участке формовки теста на тестовые заготовки устанавливается делитель-укладчик марки Ш32-ХДУ. Он предназначен для деления и автоматической укладки непосредственно в формы, стационарно закрепленные на люльках расстойно-печного агрегата, тестовых заготовок из ржано-пшеничной муки.

Делитель-укладчик Ш32-ХДУ относится к тестоделительным машинам со шнековым нагнетанием теста и поршневым делением тестовых заготовок в непрерывно вращающейся делительной головке. Вообще машины этого типа отличаются простой конструкцией и трудно поддаются усовершенствованию [9].

Делитель-укладчик Ш32-ХДУ представляет собой усовершенствованную конструкцию машины РЗ-ХД2-У. Усовершенствование заключается в основном в том, что станина делителя-укладчика уменьшена и перекомпонована. Это позволило установить делитель на посадочную часть каркаса РПА непосредственно под расстойной люлькой и тем самым полностью освободить и обеспечить свободный доступ к расстойной люльке по фронту РПА [18].

Делитель укладчик состоит из двух основных частей: тестоделительной машины и рамы с приводом перемещения делителя-укладчика вдоль фронта РПА.

Тестоделительная машина включает в себя следующие сборочные единицы, являющиеся базовыми. Это станина, нагнетательная камера и делительная головка.

Станина представляет собой конструкцию, в нижней части которой расположены четыре ролика, обкатывающееся по направляющим рамы. Машина перемещается с помощью цепи, которая прикреплена к левой и правой сторонам станины, а нижняя ветвь лежит по направляющей.

На станине расположен привод машины, состоящий из электродвигателя, который соединен муфтой с редуктором. На выходном валу редуктора посажены две звёздочки, приводящие в движение шнек и делительную головку машины.

К бункеру нагнетательной камеры крепится приемная воронка. В передней части бункера имеется откидная крышка, в которой укреплён подшипник скольжения шнека. Нагнетающий шнек 3 (ДП-170600-48-2002-ХДЗ-19.00.000 СБ) приводится во вращение от промежуточного вала 16, один конец которого выполнен квадратным (именно для соединения со шнеком), на другом конце вала посажена звездочка 15. В задней части бункера, где расположена газоотводящая трубка, к фланцу крепится корпус 17, в подшипниках 57 которого вращается промежуточный вал.

Вал 27 привода делительной головки, смонтированный в подшипниковом корпусе 28, соединяется с валом делительной головки цепной муфтой 56.

К переходному патрубку 13 нагнетательной камеры 2 откидными болтами 32 крепится делительная головка (ДП-170600-48-2002-ХДЗ-19.04.000 СБ) с механизмом для регулирования объёма мерного кармана.

Регулируемая делительная головка представляет собой неподвижный наружный барабан 1, с вращающимся внутри него барабаном 2, по центру которого в диаметральном направлении расположен мерный карман со свободно перемещающимся в нем разъемным поршнем. Поршень состоит из двух полупоршней 10, к которым крепятся шпильки 9, с правой и левой резьбой на концах. Оба полупоршня соединены гайкой-шестерней 8, внутри которой также имеется правая и левая резьба. Шестерня навинчивается на шпильки полупоршней. Данная конструкция обеспечивает механическое соединение полупоршней и при помощи механизма регулирования, который предлагается модернизацией, вала-червяка 7, входящего в зацепление с гайкой-шестерней 8, позволяет на ходу производить безопасно плавную регулировку объёма мерного кармана, заполняемого тестом, и, следовательно, массы куска тестовой заготовки.

Один поворот вала 7 изменяет массу тестовой заготовки на 3,5 г.

При вращении червячного вала по часовой стрелке объем заполняемого кармана уменьшается, при вращении против часовой стрелки - увеличивается.

Наружный барабан 1 с мерным карманом имеет два окна. Тесто, нагнетаемое шнеком, через верхнее окно попадает в мерный карман, заполняя его. Поршень при этом перемещается из крайнего верхнего положения в нижнее.

Делительный барабан 2 с карманом и поршнем поворачивается по часовой стрелке (если смотреть со стороны устанавливаемого в результате модернизации двигателя) на 180° относительно наружного барабана, при этом поршень оказывается в верхнем положении. Шнек продолжает нагнетать тесто, что перемещает поршень в крайнее нижнее положение. Поршень выталкивает отмеренный кусок теста из кармана через нижнее окно, отрезает его и он падает в одну из форм люльки. Через верхнее окно попадает очередная порция теста.

На валу привода делительной головки размещена шестерня 30, приводящая во вращение цикловую шестерню 6 (см. ДП-170600-48-2002-ХДЗ-19.00.000 СБ), смонтированную на оси. Цикловая шестерня обеспечивает отключение электродвигателей всей системы управления делителя-укладчика.

Число зубьев цикловой шестерни должно соответствовать передаточному отношению, равному половине числа форм на люльке, что обеспечивает своевременное отключение электродвигателей после заполнения тестовой заготовкой последней формы люльки РПА.

Рама делителя укладчика Ш32-ХДУ установлена на посадочную часть каркаса конвейера расстойки с таким расчетом, чтобы поставленный на направляющие тестоделитель при прокатывании охватывал весь фронт расстойной люльки (от первой до последней формы)

Рама представляет собой сварную конструкцию, на которой смонтирован привод перемещения тестоделительной машины, состоящий из электродвигателя и редуктора, размещенных друг за другом. От электродвигателя вращение передается к редуктору при помощи клиновых ремней, а от него посредством звёздочки, сидящей на выходном валу редуктора - цепи, которая осуществляет перемещение делителя-укладчика влево или вправо по фронту РПА в зависимости от направления вращения электродвигателя. Направляющие, по которым передвигается тестоделительная машина, имеют форму уголка.

Электродвигатель привода перемещения машины по направляющим закреплен на плите. Натяжение клиновых ремней осуществляется перемещением плиты по винтам-стойкам вверх, для чего необходимо отпустить верхние гайки стоек и подтянуть нижние. После натяжения ремней плиту электродвигателя затягивают верхними гайками.

На раме со стороны расположения привода перемещения также располагаются регулировочный упорный винт и путевой концевой выключатель, а с противоположной стороны - натяжная звездочка цепи перемещения делителя - укладчика и два путевых концевых выключателя. Упорный винт, гайка которого приварена к раме, в зависимости от консистенции теста регулирует положение начала укладки тестовых заготовок в формы.

При проведении наладочных работ необходимо достичь точности укладки тестовых заготовок в формы [13]. Сначала нужно вручную, вращая через редуктор, найти оптимальное положение делительной головки. Необходимо, чтобы карман после сброса куска переходил окно в кожухе, иначе тесто будет тянуться на следующую форму.

Укладка по длине формы регулируется путем точной остановки конвейера и надежной работы электротормоза. В крайнем случае, для более точной установки можно подвинуть всю систему укладчика с направляющими параллельно люльке с формами.

При настройке делителя-укладчика на работу с тестом слабой консистенции необходимо маховичок цикловой шестерни повернуть против часовой стрелки на 1-3 оборота, при этом концевой выключатель будет перемещаться к цикловой шестерне; дать возможность машине подвинуться на 20...40 мм дальше влево, для чего упорный винт вывернуть на соответствующую длину; при необходимости задвинуть левую планку управления, нажимающую на ролик левого путевого выключателя. При переходе на работу с тестом "крепкой" консистенции следует произвести операции аналогичные выше описанным.

5. Техническое обслуживание и эксплуатация рассматриваемого оборудования 5.1 Техническое обслуживание и эксплуатация машины И8-ХТА-12/1

Тестомесильная машина непрерывного действия И8-ХТА-12/1 смонтирована на специальном фундаменте. Для эффективной работы машины необходимо следить за тем, чтобы болты крепления к фундаменту были всегда прочно закреплены. Все составные части машины должны быть очищены. Рабочие органы при переходе с одного сорта теста на другой или после остановке машины очищают от остатков теста, промывают водой и смазывают растительным маслом.

Перед пуском в эксплуатацию необходимо смазать все трущиеся поверхности и залить в редуктор масло до контрольной риски на щите. При подключении мотора-редуктора необходимо проверить вращение месильных органов по направлению. Затем машину кратковременно прокручивают и в случае её нормальной работы ставят на обкатку без нагрузки в течении 2...3 ч. Перед пуском необходимо проверить работу автоблокировки. Если при подъеме крышки корыта привод машины не остановился, то нажимают на кнопку "Стоп". Микропереключатель блокировочного устройства поднимают вверх до тех пор, пока он своим роликом не упрется в упор крышки. В этом положении его стопорят гайками. Затем вновь пускают машину и убеждаются, срабатывает ли при открывании крышки автоблокировка.

При общем наблюдении за машиной необходимо периодически контролировать режим работы, проверять и подтягивать все сальниковые уплотнения. Технический осмотр следует проводить не реже одного раза в два месяца.

Перед началом замеса теста (опары) следует убедиться в отсутствии в машине посторонних предметов, в наличии на местах всех ограждений.

Перед сдачей смены необходимо тщательно очистить месильное корыто и лопатки от опары.

Необходимо периодически проверять затяжку крепёжных деталей и подтягивать болты и гайки.

В процессе работы регулярно проверяется уплотнения подшипников месильного вала, необходимо следить за тем, чтобы тесто не попадало в них, т.к это вызывает быстрый износ подшипников.

Необходимо тщательно проверять крепления лопаток на валу и их положение по отклонению к оси вала.

При появлении шума, ударов, стука машину сразу нужно отключить и выяснить причины этих явлений, устранить их [14]

Необходимо смазывать машину в соответствии с таблицей смазки

5.2 Техническое обслуживание и эксплуатация делителя укладчика Ш32-ХДУПри обслуживании тестоделителя необходимо обращать внимание на равномерную подачу теста в приемную воронку и одновременно поддерживать в ней наивысшей уровень теста. Колебания уровня теста в приемной воронке резко отражаются на точности деления теста.

Части машины, соприкасающиеся с тестом, периодически очищают деревянными лопатками, после чего смазывают вазелиновым маслом или маргарином. Не менее одного раза в смену смазывают рабочие органы машины: шнек, нагнетательный поршень, барабан, мерный карман.

Во избежание несчастных случаев запрещается проталкивать руками тесто через приёмную воронку в нагнетательную камеру.

При наличии ударов, встрясок, посторонних шумов сначала включают тесто делитель, а затем выясняют и устраняют причины их возникновения.

Не реже одного раза в сутки смазывают все узлы тестоделителя, где предусмотрены маслёнки, следят за натяжением цепей и при необходимости производят их подтяжку. Один раз в год в зависимости от состояния машины её останавливают на средний или капитальный ремонт [14].

Подшипниковый узел вала при - Солидол УС-2 Набивка 2/3 Через 100 вода делительной головки и ГОСТ 1033-79 объема смен

подшипники качения делительной головки

Подшипники скольжения шнека, Масло расти - Промазыва - После каждой поверхность скольжения деление разборки

тельного барабана, поршня делительной головки, механизма регулировки массы тестовой заготовки

6. Автоматизация и контроль

В этом разделе рассматривается принципиальная электрическая схема управления работой делителя-укладчика тестовых заготовок Ш32-ХДУ (см. ДП-260601-08-2006-ХДМ-19.00.000 ЭЗ). Данная схема определяет полный состав электрических элементов машины, связи между ними и является важнейшим техническим документом.

Рассмотрим работу тестоделителя. Он включается и работает периодически. При подходе люльки расстойно-печного агрегата под загрузку, палец ее нажимает на концевой выключатель SF1. При этом срабатывают магнитный пускатель КМ1 электродвигателя М1 привода перемещения делителя-укладчика и магнитный пускатель КМ3, включающий электродвигатель М2 привода тестоделителя. Так же приводится в работу механизм регулирования массы тестовой заготовки.

Опишем работу механизма регулирования массы тестовой заготовки по ширине РПА более подробно. В результате модернизации в конструкцию делителя-укладчика Ш32-ХДУ устанавливается дополнительно двигатель постоянного тока. Специфика его установки и работы заключается в следующем. Ввиду небольшого значения крутящего момента, необходимого для привода механизма регулирования массы тестовой заготовки, выбирается электродвигатель небольшой мощности. Подключение его к фазе А не вызывает какой либо заметной ассиметрии в других фазах. Условием работы двигателя постоянного тока является преобразование переменного тока в постоянный. Для этой цели в цепи устанавливается выпрямительный мост, состоящий из тиристоров. Управление мостом осуществляется с блока управления: на управляющие элементы тиристоров подаются специальные сигналы и происходит скачкообразное выпрямление тока. Для выравнивания скачков в цепь устанавливается конденсатор постоянной емкости.

Так как для привода механизма регулирования требуется небольшая скорость вращения, то для ее снижения устанавливается реостат Rд. Механизм регулирования массы тестовых заготовок работает следующим образом. После включения машины в сеть механизм регулирования до заполнения первой формы тестом остается включенным. Работать он начинает после заполнения первой формы люльки, при подходе ко второй. Это достигается установкой реле времени КТ1. После включения заполняется еще несколько форм. Затем двигатель отключается. Несколько форм на середине люльки заполняются тестовыми заготовками одинаковой массы. После этого двигатель включается опять, но вращение происходит в другом направлении. Технически это осуществляется при помощи реле времени КТ2 и схемы подключения обмотки возбуждения электродвигателя. Таким образом, работа двигателя в данном режиме позволяет изменить массу тестовой заготовки в зависимости от места регулирования размещения формы по длине люльки (по ширине РПА)

После отрезания и укладки в форму полезной тестовой заготовки, в зависимости от места размещения, когда делитель-укладчик достигнет конечного положения, рычажок цикловой шестерни нажимает на концевой выключатель SF2 механизма отключения. Но под действием инерционных сил машина продолжает движение, и нажимает планкой управления на ролик путевого выключателя SF3, который замыкает электрическую цепь питания электродвигателя Ml. При этом происходит его реверс и машина начинает перемещаться в исходное положение.

Достигнув прежней позиции, противоположная планка управления нажимает на ролик путевого выключателя SF4 и электродвигатель Ml отключается. На этом рабочий цикл машины заканчивается.

В электрической схеме предусмотрена кнопка SB-"Стоп", необходимая для применения в экстренных ситуациях. Также в цепи имеется световая сигнализация, использующая красные С2 и зеленую С5 лампы накаливания HL1-4. Зеленая лампа предупреждает о том, что машина находится под напряжением. Красные лампы предупреждают о том, что работает какой-то из электродвигателей.

7. Расчетная часть 7.1 Расчет тестомесильной машины И8-ХТА-12/1 7.1.1 Расчет мощности необходимой для приводаИзучение всего процесса замеса в тестомесильной машине непрерывного действия и совокупности причин, влияющих на замес, показало, что потребная мощность для замеса опары - величина переменная: минимальная в начальной стадии, при смешивании ингредиентов, она постепенно возрастает, достигая максимальной величины к концу процесса.

Составим баланс мощности на один цикл месильной лопасти для упрощения расчета [9].

N = N, +N2 + N, + N4, (7.1)

где N - потребная мощность для замеса опары, кВт;

Nl - мощность привода, затрачиваемая на перемешивание массы, кВт;

N2 - мощность привода, затрачиваемая на перемещение лопастей машины, кВт;

N3 - мощность привода, затрачиваемая на нагрев опары и соприкасающихся с ней металлических частей машины, кВт;

N4 - мощность привода, затрачиваемая на изменение структуры опары, кВт;

7.1.2 Определение мощности привода, затрачиваемой на перемешивание массы опары#>=45 - угол внутреннего трения опары, в °; с =5000 - удельное скрепление опары с материалом лопасти, Па; а =30 - угол наклона лопасти к оси вращения,0; ju =1 - коэффициент трения опары о лопасть; А, = 1080 - плотность опары, кг/м3

Радиус до точки приложения равнодействующей сил сопротивления определяется из соотношения

г = л,+|а, (7.3)

где Л, =0.1 - расстояние от оси вала до лопасти, м; Ь =0,63 - высота лопасти, м,

г = 0.1 + - х0.63 = 0.52л/ 3

Радиальная составляющая равнодействующей сил сопротивления, вычисляется по формуле

pp=Fx rxp0 xtg2 45 + - +2cx/d 45 + - x (cosa + // sina), (7.4)

Необходимая мощность на перемешивание опары может быть определена следующим образом:

7.1.3 Расчет мощности привода, затрачиваемой на перемещение лопастей машины и нагрев опары и соприкасающихся с ней металлических частей машины [9]Работа, расходуемая на вращение месильных лопаток, может быть определена следующим образом. Определим массу опары, находящейся в месильной емкости. Общий объём месильного корыта Ук=0,27м3. Принимаем полезный объем корыта, равный Vn=0,8VK, Vm=0,22 м3.

При плотности пары /о0=1080 кг/м3 масса опары составит тт=235 кг.

Тогда работа на нагрев, определяемая по формуле (7.9)

А = 30~25х (235х2500х100х500) = 2б.5Дд (с/об.3 56.3-1800 V'

Определим расход энергии за один цикл месильного органа на 1 кг опары по составляющим на 1 кг опары по составляющим А2 Аъ

7.1.4 Расчет мощности привода, затрачиваемой на изменение структуры опарыПоскольку структурные изменения в массе опары зависят от интенсивности замеса и пропорциональны работе перемешивания, то применим мощность, затрачиваемую на изменение структуры равной 0,1 Nl. Эта величина составит N4 =0.13кВт.

Тогда по формуле (7.1) определяем общую мощность, необходимую для привода тестомесильной машины

Фактически на заводской машине установлен электродвигатель мощностью 4 кВт. Такой запас мощности установлен потому, что в конструкции машины 48-ХТА-12/1 имеется второй вал.

Тогда внутренний диаметр корпуса сальникового узла будет равен

Дан. кор,, у. =d + 2xSK, (7.14)

Дм. „орн. е. у. =50 + 2х15 = 80лш.

Глубина расточки корпуса сальникового узла с учетом обеспечения направления нажимной втулки (грундбуксы)

HK=h + SK, (7.16)

Нк = 18 + 15 = ЗЗлш

Высота грудбуксы выбирается из параметрического ряда исходя из особенностей конструирования Нг=45 мм

Для обеспечения герметичности сальникового узла усилие затяга, с которым крышка-гайка должна действовать на грундбуксу, должно составлять

При расчете делителя-укладчика следует учитывать ряд особенностей шнекового нагнетателя, который работает непрерывно, а отбор отмеренных типовых масс осуществляется периодически. В этом случае в рабочей и мерной камерах делителя давление изменяется по синусоиде от максимума в момент отсутствия отбора до минимума в момент наполнения мерной камеры.

Представим упрощенную модель тестомесильной машины, состоящую из ёмкости, в которой вращается вал с закрепленной на нём лопаткой с прямоугольной лопастью

При вращении рабочего вала на погруженные в опару месильные лопасти действуют силы сопротивления со стороны опоры. Эти силы действуют как вдоль самой оси - в осевом направлении, так и перпендикулярно ей - в радиальном направлении. При этом можно считать, что равнодействующие этих сил сопротивления находятся на расстоянии 1/3 от конца лопасти.

Давление на винтовую лопасть шнека перед каждой лопастью меньше, а за ней больше среднего значения, которое в камере прессования изменяется по закону, близкому к линейному.

Для упрощения расчетов предположим, что нагнетающий шнек имеет плоскою винтовую поверхность со средним углом подъема винтовой линии dcp.

С учетом введенных ограничений произведем расчет делителя - укладчика

7.2 Расчет производительности [16]Производительность тесто делителя в секунду составит П'ш = Ъкг 1с

Для более точного определения параметров тестоделителя произведем его расчет с помощью ЭВМ, и проследим как изменяются параметры конструкции машины при изменении производительности, т.е. произведем расчет не по фактической производительности, а по теоретической, вычисленной выше.

Как уже отмечалось, точность деления заготовок является одним из существенных показателей качества работы тестоделителей. Определение точности работы имеет конечной целью накладку и оценку их работы, сокращение производственных потерь при выпуске штучной продукции.

Перед проведением измерений, связанных с определением массы тестовых заготовок, прежде всего необходимо наладить работу тестоделителей и устройства по поддержанию постоянного уровня теста в приемной воронке делителя-укладчика.

Вначале проводят определение массы тестовых заготовок и готовых изделий для каждой формы на 10-12 люльках. Затем для каждой формы определяют среднюю массу тестовой заготовки и среднюю массу готового горячего изделия. Далее находят разность этих масс (упёк).

С учётом места расположения форм на люльке определяют закон изменения массы продукта по длине люльки.

Учитывая то, что масса тестовой заготовки равна массе готового (горячего) изделия плюс упек, и, исходя из требуемого постоянства массы готового изделия, по получаемым значениям упёка определяют требуемую массу тестовой заготовки для каждой из форм на люльке.

Таким образом, после определения требуемой массы заготовки для каждой формы производится наладка режима работы, добавляемого к механизму регулирования, двигателя постоянного тока.

Надежная продолжительная работа двигателя возможна только в том случае, когда он правильно рассчитан и выбран по тепловому и динамическому режимам и соответствует условиям окружающей среды.

Нагрузочная диаграмма, определяемая условиями работы рассматриваемого электродвигателя, имеет вид.

Данная нагрузочная диаграмма соответствует повторно - кратковременному режиму работы двигателя. Устанавливаемый электродвигатель имеет параллельную обмотку возбуждения. поэтому расчет мощности электродвигателя произведем методом эквивалентного момента [19]

Частота вращения двигателя понижается при помощи встроенного в электрическую цепь реостата Rd.

Принимаем по ГОСТ 2479-79 исполнение двигателя IMB35.

8. Технико-экономические расчеты

Таблица 8.1 - Исходные данные для технико-экономических расчетов

| Показатель | Обозна-чение | Ед. изм. | Значение |

| 1 | 2 | 3 | 4 |

| 1. Объем производства 2. Цена единицы продукции 4. Себестоимость единицы продукции 5. Норматив амортизационных отчислений 6. Норматив затрат на ремонт 7. Стоимость технических средств для реализации проекта 8. Действующие на предприятии тарифные ставки рабочих и ИТР 9. Средний заработок по предприятию работники основного производства вспомогательные работники 10. Минимальная заработная плата 11. Режим работы предприятия 12. Действующие цены приобретения используемых ресурсов: электроэнергия природный газ 13. Стоимость 1 кв. м производственной площади 14. Стоимость 1 чел. - часа проектных работ 15. Норматив удельных капиталовложений | Впр Ц1 Спод На Нр Кб+Кв Зср Зосн Зв Зmin Тн Цэ Цпг Цн Цчч Ку | т/год р. р. % % тыс. р. тыс. р. тыс. р. тыс. р. тыс. р. ч/год р. р. /м3 р. р. % | 9352 7,7 6,7 15 8 501 4,5 6 3 1,5 5200 0,97 1,5 525 45 16 |

| 16. Норматив расхода на текущий ремонт, содержание и амортизацию 17. Среднеотраслевая экономическая эффективность капитальных затрат 18. Учетная ставка Центрального банка России 19. Нормативная ставка налога для предприятий пищевой и перерабатывающей промышленности 20. Инфляция |

Нар Ен Бс Нсн I | % % % % % | 6 25 13 48 11,5 |

8.1 Расчет капиталовложений в проект

Капитальные (единовременные) затраты на создание и внедрение проекта определяются по формуле:

![]()

где Кб - балансовая стоимость основного оборудования, дополнительно устанавливаемого по проекту, тыс. р.;

Кв - стоимость вспомогательного и резервного оборудования, тыс. р.;

Ки - затраты на создание дополнительной инфраструктуры, тыс. р.;

Кс - стоимость зданий и помещений, дополнительно необходимых для реализации проекта, тыс. р.;

Кп - производственные затраты, включающие расходы на проектирование и разработку проектной документации, тыс. р.;

Кд - стоимость демонтируемых основных производственных фондов, препятствующих внедрению проекта или подлежащих замене, тыс. р.;

Ко - экономия капиталовложений (инвестиций) за счет реализации оборудования, технических средств демонтируемых при реализации проекта, тыс. р.

8.1.1 Расчет условно-постоянных затратТаблица 8.2 - Расчет материальных расходов

| Наименование материальных ресурсов | Ед. изм. | Цена единицы, р. | Расход на единицу | Стоимость потребленных ресурсов, р. |

| Сырье и материалы | ||||

| Сталь 45 ГОСТ 1050-88: круг Æ 125 мм круг Æ 95 мм | кг кг | 18 16 | 34 20 | 612 320 |

| Бронза БрКмц3-1 ГОСТ 18175-78: круг Æ 80 мм | кг | 140 | 23 | 3220 |

| Рулон 5´550´750 мм сталь 20Х | кг | 19,22 | 16 | 310 |

| Сталь 20Л | кг | 20 | 2 | 40 |

| Труба 30´2,5´700 мм 12Х18Н10Т | кг | 234 | 1,5 | 351 |

| Электроды Анод-21-3 | пачка | 150 | 1 | 150 |

| Комплектующие | ||||

| Э/двигатель 2ПБ90М | шт | 5500 | 1 | 5500 |

| Патрубок алюминиевый для делителя-укладчика Ш32-ХДУ | 1 | 8500 | 1 | 8500 |

| Топливо, энергия | ||||

| Электроэнергия: на модернизацию, монтаж и наладку машины И8-ХТА-12 на модернизацию, монтаж и наладку делителя-укладчика Ш32-ХДУ | кВт×ч | 0,97 | 80 54 | 77,6 52,4 |

| Всего: (Зм) | 19133 | |||

Таблица 8.3 - Номенклатура дополнительно приобретаемого оборудования

| Наименование, марка | Цена, тыс. р. | Кол., шт. | Стоимость приобретаемого оборудования, тыс. р. |

| Тестомесильная машина И8-ХТА-12 | 210 | 1 | 210 |

| Дозировочная станция СДМ-4Х | 145 | 1 | 145 |

| Питатель теста шнековый | 26 | 1 | 26 |

| Итого, Коб, тыс. р. | 381 |

Данным проектом предусматривается установка в линию производства хлеба дополнительного оборудования и модернизация существующего. Поэтому при определении величины капитальных затрат Кб следует учесть стоимость приобретаемого (Коб) и себестоимость модернизации действующего оборудования (Спол), т.е.

![]()

Полную себестоимость изготовления оборудования Спол, тыс. р., определим по формуле:

![]()

где Кн - коэффициент, учитывающий накладные расходы; Кн= 3,0;

Зо - основная и дополнительная зарплата с начислениями, тыс. р.

![]()

здесь Кз - коэффициент, учитывающий дополнительные начисления и зарплату; Кз= 2,0.

![]() 10,86 тыс. р.;

10,86 тыс. р.;

![]() 120 тыс. р.

120 тыс. р.

Таблица 8.3 - Расчет трудозатрат на оплату труда

| Виды работ | Трудоемкость, чел. ×ч | Часовая тарифная ставка, р. | Тарифный фонд оплаты труда, р. |

| 1. Станочные: токарные фрезерные сверлильные шлифовальные 2. Литейные 3. Сварочные 4. Слесарные 5. Сборочные 6. Монтажные | 96 13 11 14 16 16 10 24 24 | 25 24 20 30 23 25 23 25 20 | 2400 312 220 420 368 400 230 600 480 |

| Итого (Зтр) | 5430 |

Тогда по формуле (8.6) получим:

Похожие работы

... гомогенизаторы и других конструкций. Гомогенизированный сок деаэрируют (освобождают от воздуха) в вакуум – аппаратах, подогревают, в горячем виде фасуют и стерелизуют при температуре 90-100 С. 2. Экскурсия на предприятие пищевой промышленности 2.1 ОАО "Пивоваренная компания "Балтика" ü лидер российского рынка пива с долей более 38% ü самая крупная России компания в сфере ...

0 комментариев