Навигация

2.2 Расчёт резца

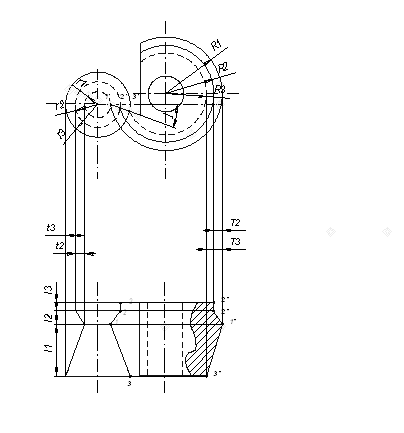

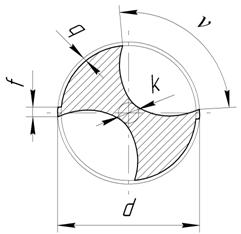

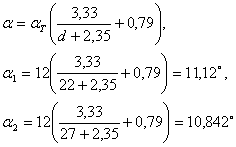

Высотные размеры профиля:

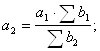

![]() ; (1)

; (1)

![]() ;

;

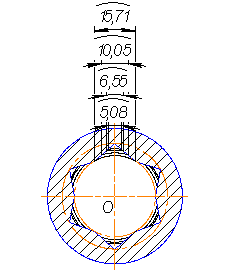

Определим габаритные и конструктивные размеры резца по таблицам 1 и 3, 2.

D =70 мм; d =22 мм; d1 =34мм; d2 =35 мм; b =17 мм; l2 =4мм.

Углы передний g = 20°, задний a=10°

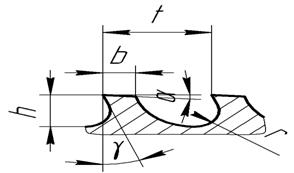

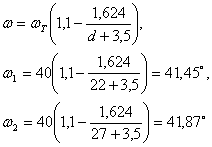

Рассчитаем высоту заточки резца Н и высоту установки резца h:

![]()

![]()

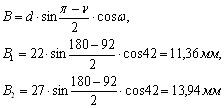

Определим высотные размеры профиля резца вдоль передней поверхности.

![]() (2)

(2)

![]()

![]() (3)

(3)

![]()

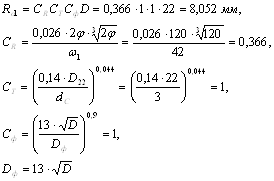

Определим высотные размеры профиля для узловых точек в сечении, перпендикулярном задней поверхности резца:

![]() (4)

(4)

![]()

![]()

![]()

![]() (5)

(5)

![]()

Таблица 1 - Высотные размеры профиля

| Номер Узловой точки | Высотные размеры профиля,мм | ||

| На детали | На резце | ||

| Аналитический расчёт | Графический расчёт | ||

| 2 | 6 | 5.22 | 5.15 |

| 3 | 12 | 9.89 | 9.74 |

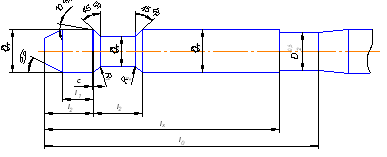

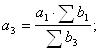

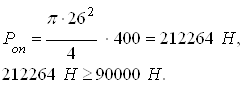

Рисунок 2.2 – Схема взаимного расположения детали и круглого фасонного резца

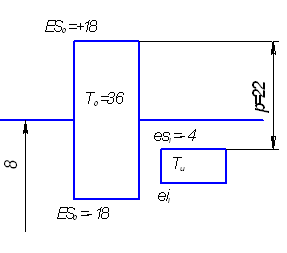

Дополнительные режущие кромки, подготавливают отрезку детали от прутка. Высота кромок не больше высоты профиля резца, ширина равна ширине режущей кромки отрезного резца.

Для уменьшения трения резца о заготовку на участках профиля перпендикулярных оси детали затачиваем угол равный 3°.

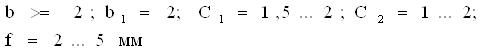

Размер LР определяем по длине детали и ширине дополнительных режущих кромок резца:

LР = lg + f + b + C1 +C2 = 45+ 3 + 4 + 2 + 1= 55 мм; (6)

Определим размеры внутреннего отверстия:

l1 = 0,25 LР = 0,25* 55= 13.75мм; (7)

l = LР - l1 = 55-13.75 = 41.25 мм; (8)

l3 = 0,25 l = 0,25 *41.25= 10.31 мм. (9)

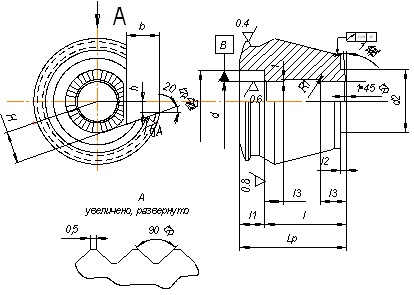

Рисунок 2.3 – Резец фасонный круглый

Рисунок 1.4-Шаблон и контршаблон

2. Проектирование и расчёт фасонной протяжки

Исходные данные: рисунок 14, вариант 3.

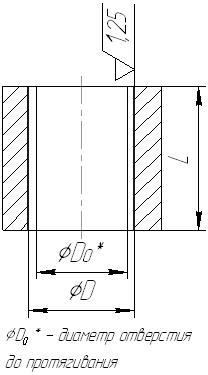

Размеры обрабатываемого отверстия:

d =30 мм, D =39 мм, D =0,04 мм, lд =45 мм,

Материал заготовки: сталь 20 ![]() , HB 156.

, HB 156.

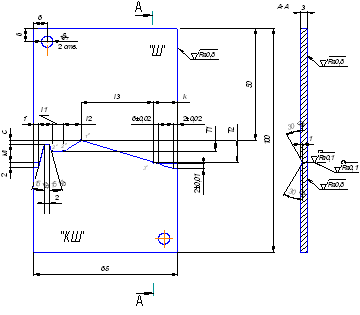

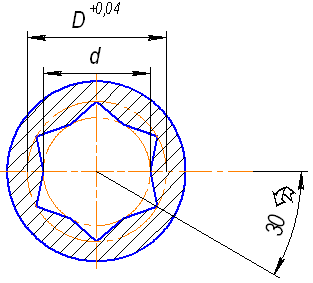

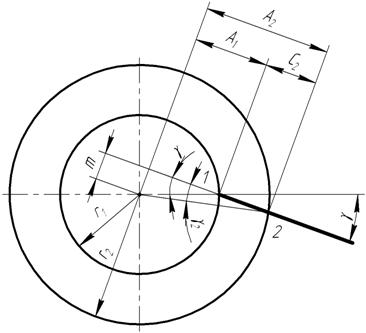

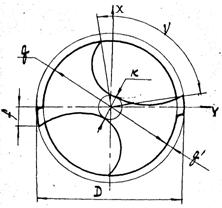

Рисунок 2.1 Профиль обрабатываемого отверстия

Расчет конструктивных элементов протяжки

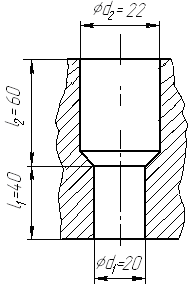

Диаметр хвостовика

![]() (13)

(13)

где ![]() - минимальный диаметр отверстия под протягивание, мм.

- минимальный диаметр отверстия под протягивание, мм.

Принимаем стандартное значение по табл. 1 [2] ![]()

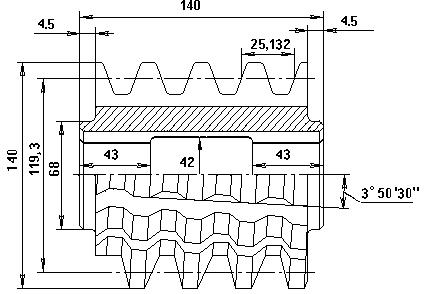

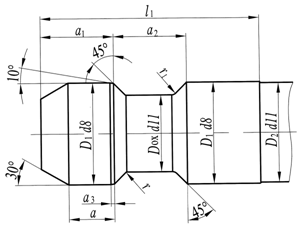

По ГОСТ 4044-70 принимаем основные размеры хвостовика и шейки

D1’ =22 мм, D2 =27,5 мм, l0 =160 мм, lX =140 мм, l1 =16 мм, l2 =25 мм, R1 =0,3мм, R2 =1,0 мм, C=1,0 мм, a =30°

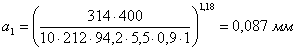

Рисунок 2.2 Размеры хвостовика протяжки.

Переходный конус

![]()

Диаметр и длина передней направляющей части

![]() . Предельное отклонение по e8. (14)

. Предельное отклонение по e8. (14)

![]() , так как

, так как ![]() (15)

(15)

где ![]() - длина протягиваемого отверстия, мм;

- длина протягиваемого отверстия, мм;

![]() - диаметр отверстия, получаемого после протягивания, мм.

- диаметр отверстия, получаемого после протягивания, мм.

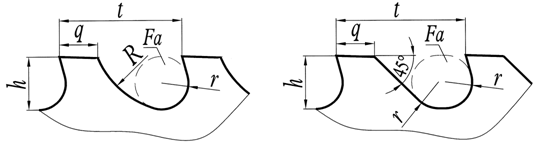

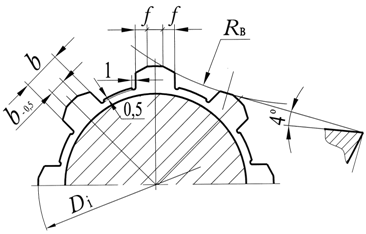

Форма и размеры зубьев режущей части

Главные режущие кромки зубьев имеют форму дуг концентрических окружностей, диаметр которых Di постоянно увеличивается от первого зуба к последнему. Вспомогательные режущие кромки двух зубьев имеют прямолинейную форму в зависимости от профиля обрабатываемой детали.

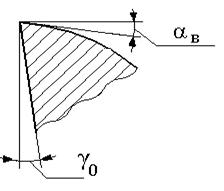

Величины углов в нормальном сечении по главной режущей кромке для стали 20 (НВ=156). g=17![]() a=3

a=3![]()

Предельные отклонения углов по ГОСТ 16492-70 Dg=+2° -1° Da=+30’

Для уменьшения трения на вспомогательных режущих кромках делают угол равный 1 o, располагающий позади ленточки шириной 0,8…1 мм.

Для обработки заготовки принимаем зубья с криволинейной спинкой.

Ориентировочные размеры режущих зубьев и расположенных между ними стружечных канавок могут быть определены следующим соотношением:

![]() ;

; ![]() (16)

(16)

![]() ;

; ![]() (17)

(17)

C=(0,3…0,35)t=0,35*10=3,5 мм

![]() ;

; ![]() (18)

(18)

![]() ;

; ![]() (19)

(19)

Диаметр первого зуба протяжки

![]() (20)

(20)

где ![]() - диаметр передней направляющей части, мм.

- диаметр передней направляющей части, мм.

Диаметр последнего зуба режущей части протяжки

![]() (21)

(21)

где ![]() - диаметр калибрующих зубьев протяжки, мм.

- диаметр калибрующих зубьев протяжки, мм.

![]() (22)

(22)

где ![]() - диаметр отверстия, получаемого после протягивания, мм;

- диаметр отверстия, получаемого после протягивания, мм;

![]() - предельное отклонение диаметра D по чертежу, мм;

- предельное отклонение диаметра D по чертежу, мм;

![]() - величина разбивания отверстия.

- величина разбивания отверстия.

Диаметры промежуточных зубьев режущей части протяжки между первым и последним получают последовательным прибавлением к диаметру первого зуба удвоенного значения толщины срезаемого слоя одним зубом 2а.

Диаметр 2-го зуба ![]() (23)

(23)

Диаметр 3-го зуба ![]() и т. д.

и т. д.

Предельные отклонения диаметра последнего режущего и калибрующих зубьев по ГОСТ 16492-70 равно –0,02 мм.

Определение толщины срезаемого слоя

Фасонные протяжки срезают припуск на заготовке, как правило, по генераторной схеме резания. Толщина срезаемого слоя ![]() равна разности высот и полу разности диаметров каждой пары сменных режущих зубьев. Ширина срезаемого слоя

равна разности высот и полу разности диаметров каждой пары сменных режущих зубьев. Ширина срезаемого слоя ![]() равна длине главной режущей кромке зуба протяжки. Режущая кромка первого зуба окружность, следовательно:

равна длине главной режущей кромке зуба протяжки. Режущая кромка первого зуба окружность, следовательно:

![]() (24)

(24)

Режущие кромки последующих зубьев - дуги концентрических окружностей, поэтому ширина срезаемого слоя одним зубом равна сумме длин дуговых участков главной режущей кромки данного зуба, т.е.:

![]() (25)

(25)

где b – длина одного дугового участка на режущей кромке данного зуба;

n – число дуговых участков на режущей кромке зуба.

Длина дуговых участков режущей кромки уменьшается при увеличении диаметра от d до D,т.е. от первого зуба к последнему на режущей части протяжки. Сила резания при протягивании зависит от площади срезаемого слоя Р=f(a×b), поэтому для сохранения постоянной силы P за весь период протягивания отверстия пропорционально уменьшению b увеличивают толщину срезаемого слоя а, т. е. стремятся получить постоянной величину площади срезаемого слоя.

Определяем толщину срезаемого слоя

Определим общий припуск на протягивание

![]() (26)

(26)

Разделяем произвольно величину А на 4 ступени и устанавливаем диаметры ступеней.

d1=d=30 мм;

d2=32 мм;

d3=34 мм;

d4=35 мм;

D=39,3 мм.

Припуск первой ступени от d1 до d2 срезают зубья первой секции режущей части протяжки, припуск второй ступени от d2 до d3 срезают зубья секции номер два, припуск третьей ступени от d3 до d4 срезают зубья секции три, припуск четвёртой ступени от d4 до D срезают зубья секции 4.

Принимаем постоянной величину, а в пределах каждой ступени, но разной на отдельных ступенях: наименьшая - на первой, наибольшая - на последней ступени.

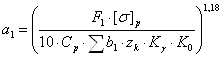

Определяем толщину срезаемого слоя на первой ступени ![]() из условия прочности протяжки по впадине первого зуба.

из условия прочности протяжки по впадине первого зуба.

(27)

(27)

где ![]() - площадь сечения во впадине первого зуба протяжки,

- площадь сечения во впадине первого зуба протяжки, ![]() ;

;

![]() (28)

(28)

![]() - допускаемое напряжение деформации растяжения в материале режущей части протяжки, МПа. Для стали Р6М5

- допускаемое напряжение деформации растяжения в материале режущей части протяжки, МПа. Для стали Р6М5 ![]() , твёрдость HRCэ 63…66;

, твёрдость HRCэ 63…66;

![]() - длина режущей кромки первого зуба протяжки, мм;

- длина режущей кромки первого зуба протяжки, мм;

![]() - число зубьев протяжки участвующих одновременно в резании;

- число зубьев протяжки участвующих одновременно в резании;

![]() (29)

(29)

t - Шаг зубьев на режущей части протяжки;

![]() - коэффициенты, принимаемые по табл. 4,5 [2].

- коэффициенты, принимаемые по табл. 4,5 [2].

![]()

![]() - обработка с эмульсией.

- обработка с эмульсией.

Принимаем ![]() 0,09 мм

0,09 мм

Определяем толщину срезаемого слоя на второй ![]() и последующих ступенях из условия

и последующих ступенях из условия

![]()

….

….  (30)

(30)

где ![]() - суммарная ширина срезаемого слоя первым зубом каждой ступени.

- суммарная ширина срезаемого слоя первым зубом каждой ступени.

![]() (31)

(31)

где ![]() - длина дугового участка режущей кромки первого зуба каждой

- длина дугового участка режущей кромки первого зуба каждой

ступени (секции), измеряемая на диаметре данной ступени;

![]() - число дуговых участков.

- число дуговых участков.

Величину ![]() определяем путём математического определения угла

определяем путём математического определения угла ![]()

Рисунок 2.3 Схема построения математической модели для определения угла ![]() .

.

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Найдём значение диаметров зубьев на каждом участке, воспользовавшись формулой (23). Полученные значения занесём в таблицы.

Таблица 2 Диаметры зубьев на участке 1.

| Номер зуба | 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| Диаметр зуба | 30 | 30,18 | 30,36 | 30,54 | 30,72 | 30,9 | 31,08 |

| Толщина среза | 0,09 | ||||||

| Номер зуба | 8 | 9 | 10 | 11 | 12 | 13 | |

| Диаметр зуба | 31,26 | 31,44 | 31,62 | 31,8 | 31,98 | 32,16 | |

Таблица 3 Диаметры зубьев на участке 2.

| Номер зуба | 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| Диаметр зуба | 32,44 | 32,72 | 33,00 | 33,28 | 33,56 | 33,84 | 34,12 |

| Толщина среза | 0,14 | ||||||

Таблица 4 Диаметры зубьев на участке 3.

| Номер зуба | 1 | 2 |

| Диаметр зуба | 34,56 | 35,00 |

| Толщина среза | 0,22 | |

Таблица 5 Диаметры зубьев на участке 4.

| Номер зуба | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| Диаметр зуба | 35,56 | 36,12 | 36,68 | 37,24 | 37,8 | 38,36 | 38,92 | 39,03 |

| Толщина среза | 0,28 | 0,055 | ||||||

Проверяем возможность размещения стружки в канавке между зубьями при срезании протяжкой максимальной толщины срезаемого слоя.

![]() (31)

(31)

где ![]() - коэффициент заполнения стружечной канавки, по табл. 6 [2]

- коэффициент заполнения стружечной канавки, по табл. 6 [2]

![]()

![]() - условие не выполняется.

- условие не выполняется.

Принимаем удлинённую форму стружечной канавки и определяем её размеры с учётом размещения в ней стружки на один рабочий ход зуба. Расчёт ведём в сечении перпендикулярном к режущей кромке.

![]() (32)

(32)

где ![]() - активная площадь удлинённой стружечной канавки,

- активная площадь удлинённой стружечной канавки,![]()

![]() - Площадь срезаемого слоя,

- Площадь срезаемого слоя, ![]()

![]() (33)

(33)

![]() (34)

(34)

![]()

![]() (35)

(35)

Принимаем ![]() 12,5 мм

12,5 мм

Проверка прочности протяжки на разрыв по шейке хвостовика

![]() (36)

(36)

где Р - сила резания при протягивании, Н

![]() (37)

(37)

![]() (38)

(38)

где ![]() - диаметр шейки хвостовика, мм;

- диаметр шейки хвостовика, мм;

![]() - допускаемое напряжение при деформации растяжения в материале

- допускаемое напряжение при деформации растяжения в материале

хвостовика, МПа. Для стали 40 ГОСТ4543-71 ![]()

![]()

Так как условие не выполняется, то в качестве материала хвостовика принимаем сталь Р6М5 ГОСТ 19265-73 ![]() , HRCэ 63…66.

, HRCэ 63…66.

![]() - условие выполняется

- условие выполняется

Проверка протяжки по тяговой силе протяжного станка

![]() (39)

(39)

где Q - номинальная тяговая сила протяжного станка. Выбираем по табл 7 [2]

Выбираем модель станка 7Б56 с максимальной длиной рабочего хода каретки 1600 мм и номинальной тяговой силой Q=200 кH.

Похожие работы

... и при малых сериях. Протягиванием сравнительно легко достигается получение 7-9 квалитетов точности и 7-9 классов шероховатости обработанной поверхности. Зуборезный инструмент относится к категории наиболее сложного и специфичного в проектировании, изготовлении и эксплуатации, поэтому все вопросы, связанные с его созданием, должны решаться комплексно с учетом его конструктивных особенностей и ...

... для крепления сверла на агрегатном станке. ПРИЛОЖЕНИЕ Д – Спецификация на патрон. ВВЕДЕНИЕ Целью данного курсового проекта является расчет и проектирование металлорежущих инструментов: протяжка шлицевая, сверло комбинированное и фреза червячная для обработки зубчатых колес. Протягивание является одним из наиболее высокопроизводительных процессов обработки деталей резанием. Высокая ...

... инструмента в плавающем патроне, так как у отверстия есть погрешность изготовления, а инструмент надо установить по центру. С помощью конического хвостовика, который закрепляет инструмент жестко, это осуществить невозможно. 3 РАСЧЕТ ДОЛБЯКА 3.1 Исходные данные для проектирования долбяка - модуль колес mк=3.75 мм; - профильный угол aк=; - числа зубьев шестерни Z1=25 и колеса Z2=40; ...

... 6. Расчет длины протяжки Выводы Список использованной литературы Введение Целью курсового проекта является расчет и проектирование металлорежущих инструментов: протяжка шлицевая, сверло комбинированное и фреза червячная для обработки шлицевого вала. Протягивание является одним из наиболее высокопроизводительных процессов обработки деталей резанием. Высокая производительность процесса ...

0 комментариев