Навигация

28 мм округляем до 30 мм.

Из таблицы нормальных линейных размеров выбираем d = 30 мм.

Ориентировочное значение диаметра вала редуктора определено из полного проектного расчета вала на статическую прочность с учетом работы вала на изгиб и кручение. d = 30 мм принимаем в качестве выходного диаметра вала.

Часть №2: Конструирование вала

При конструировании вала необходимо выполнять следующие основные требования:

Конструкция вала должна обеспечивать его легкое изготовление.

Необходимо обеспечить простоту сборки и разборки деталей, сидящих на валу. Необходимо помнить, что многие элементы и размеры являются стандартными и по возможности должны быть выбраны из ряда нормальных линейных размеров ГОСТ 6636-69 (Приложение 1).

I. Подбор подшипника для вала

В качестве опор валов используют подшипники – устройства, предназначенные для направления относительного движения вала, а так же для передачи нагрузок на корпус машины.

В современном машиностроении подшипники качения являются основными видами опор валов. Подшипники качения представляют собой наружные и внутренние кольца, с расположенными между ними телами качения (шарики и ролики).

Для предотвращения соприкосновения тел качения их отделяют друг от друга сепаратором.

Самый распространенный в машиностроении подшипник – шариковый радиальный однорядный подшипник ГОСТ 8338 – 78 (Приложение 2).

Диаметр вала под подшипник качения применяется на 5 - 8 мм больше чем dвала.

d вала под подшипник = 30 мм + 5 мм = 35 мм

d вала под подшипник должен заканчиваться на 0 или 5 и должен быть целым числом.

По ГОСТ 8338-78 выбираем подшипник №207:

d = 35 мм

D = 72 мм

B = 17 мм

r = 2 мм

II. Определение d вала под колесо

d вала под колесо = dподшип +3r = 35 мм + 2 мм ∙3 = 41 мм

r – радиус фаски, применяемый при выборе подшипника.

Полученное значение округляем до ближайшего стандартного нормального значения.

d вала под колесо = 42 мм

Dколеса ≥ d вала под колесо

(110 мм ≥ 42 мм + 9 мм) => колесо надевается на вал и изготовляется отдельно.

III. Определение диаметра буртика вала

Буртик – участок вала (утолщение), который служит для ограничений перемещений колеса вдоль оси вала.

dбуртика ≥ d вала под колесо + 8мм => dбуртика ≥ 50мм.

Полученное значение округляем до ближайшего стандартного нормального значения. => dбуртика = 50мм.

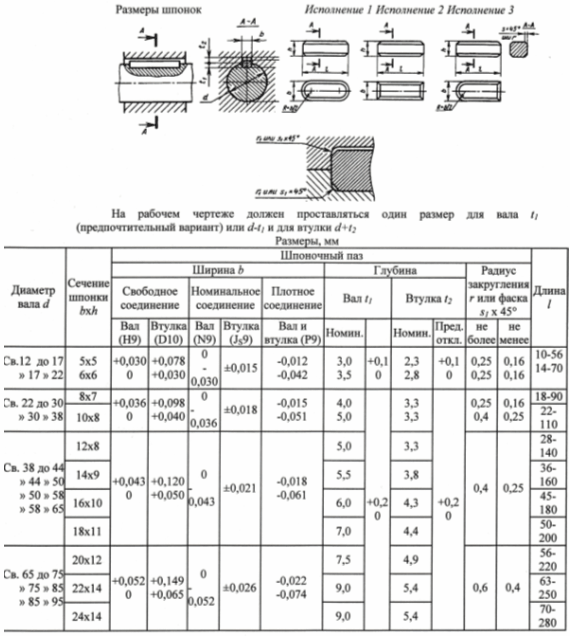

IV. Подбор шпонки

Для передачи крутящего момента от вала до ступицы колеса и фиксации детали на валу используется шпоночное соединение. Основная деталь соединения – шпонка, устанавливается в паз вала и соединяемой детали.

Размеры шпонок стандартизованы. Наиболее часто применяемые шпонки – призматические шпонки ГОСТ 22360-78 (Приложение №3). Размеры стандартной призматической шпонки (в, h, l) выбирают в зависимости от диаметра вала под колесо и длины ступицы под колесо.

l ступицы = (0,8мм…1,5мм) от диаметра вала под колесо

l шпонки = l ступицы – (5мм…10мм)

в = 12мм

h = 8 мм

t1 = 5мм (паз вала)

l ступицы = 0,8 ∙ d вала под колесо = 0,8 ∙ 42мм = 33,6мм ≈ 34мм

l шпонки = 34мм ∙ (5мм…10мм)= от 24мм до 29мм

Выбираем l шпонки =28мм

l шпонки рабочая = l шпонки – в = 28мм – 12мм = 16мм

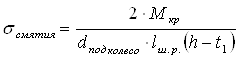

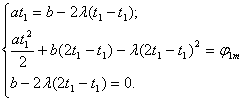

При действии на вал крутящего момента на шпонку действует напряжение смятия. После выбора размеров шпонки необходим проверочный расчет шпоночного соединения на прочность по напряжению смятия (сжатие в зоне контакта).

![]()

![]()

σсмятия ≤ [σ]

[σ] = (110Мпа … 190МПа)

120,04МПа ≤ 190МПа => Условия прочности на смятие шпонки выполняются.

V. Определение длины концевого участка вала

d = 30мм (из первой части расчета).

В соответствии с ГОСТ 12080 – 66 выбираем d = 30мм, l = 80 мм.

I. Приложение №1

Нормальные линейные размеры, мм (ГОСТ 6636-69)

| 3,2 | 5,6 | 10 | 18 | 32 | 56 | 100 | 180 | 320 | 560 |

| 3,4 | 6,0 | 10,5 | 19 | 34/35 | 60/62 | 105 | 190 | 190 | 600 |

| 3,6 | 6,3 | 11 | 20 | 36 | 63/65 | 110 | 200 | 360 | 630 |

| 3,8 | 6,7 | 11,5 | 21 | 38 | 67/70 | 120 | 210 | 380 | 670 |

| 4,0 | 7,1 | 12 | 22 | 40 | 71/72 | 125 | 220 | 400 | 710 |

| 4,2 | 7,5 | 13 | 24 | 42 | 75 | 130 | 240 | 420 | 750 |

| 4,5 | 8,0 | 14 | 25 | 45/47 | 80 | 140 | 250 | 450 | 800 |

| 4,8 | 8,5 | 15 | 26 | 48 | 85 | 150 | 260 | 480 | 850 |

| 5,0 | 9,0 | 16 | 28 | 50/52 | 90 | 160 | 280 | 500 | 900 |

| 5,3 | 9,5 | 17 | 30 | 53/55 | 95 | 170 | 300 | 530 | 950 |

II. Приложение №2

Шариковые радиальные однорядные подшипники (ГОСТ 8338 – 75) Размеры, мм

| Обозначение подшипников | d | D | В | r | Шарики | Масса, кг | С, кН | С0, кН | nпред ××10-3, мин‑1 | |||||||||

| Dw | z | |||||||||||||||||

| Легкая серия диаметров 2, узкая серия ширин 0 | ||||||||||||||||||

| 205 | 25 | 52 | 15 | 1,5 | 7,94 | 9 | 0,12 | 14,0 | 6,95 | 12,0 | ||||||||

| 206 | 30 | 62 | 16 | 1,5 | 9,53 | 9 | 0,20 | 19,5 | 10,0 | 10,0 | ||||||||

| 207 | 35 | 72 | 17 | 2,0 | 11,11 | 9 | 0,29 | 25,5 | 13,7 | 9,0 | ||||||||

| 208 | 40 | 80 | 18 | 2,0 | 12,7 | 9 | 0,36 | 32,0 | 17,8 | 8,0 | ||||||||

| 209 | 45 | 85 | 19 | 2,0 | 12,7 | 9 | 0,41 | 33,2 | 18,6 | 7,5 | ||||||||

| 210 | 50 | 90 | 20 | 2,0 | 12,7 | 10 | 0,47 | 35,1 | 19,8 | 7,0 | ||||||||

| 211 | 55 | 100 | 21 | 2,5 | 14,29 | 10 | 0,60 | 43,6 | 25,0 | 6,5 | ||||||||

| 212 | 60 | 110 | 22 | 2,5 | 15,88 | 10 | 0,80 | 52,0 | 31,0 | 6,0 | ||||||||

| 213 | 65 | 120 | 23 | 2,5 | 16,67 | 10 | 0,98 | 56,0 | 34,0 | 5,5 | ||||||||

| 214 | 70 | 125 | 24 | 2,5 | 17,46 | 10 | 1,08 | 61,8 | 37,5 | 5,0 | ||||||||

| 215 | 75 | 130 | 25 | 2,5 | 17,46 | 11 | 1,18 | 66,3 | 41,0 | 4,8 | ||||||||

| 216 | 80 | 140 | 26 | 3,0 | 19,05 | 10 | 1,40 | 70,2 | 45,0 | 4,5 | ||||||||

| 217 | 85 | 150 | 28 | 3,0 | 19,84 | 11 | 1,80 | 83,2 | 53,0 | 4,3 | ||||||||

| 218 | 90 | 160 | 30 | 3,0 | 22,23 | 10 | 2,2 | 95,6 | 62,0 | 3,8 | ||||||||

| 220 | 100 | 180 | 34 | 3,5 | 25,4 | 10 | 3,2 | 124,0 | 79,0 | 3,4 | ||||||||

| Средняя серия диаметров 3, узкая серия ширин 0 | ||||||||||||||||||

| 304 | 20 | 52 | 15 | 2,0 | 9,53 | 7 | 0,14 | 15,9 | 7,8 | 13 | ||||||||

| 305 | 25 | 62 | 17 | 2,0 | 11,51 | 7 | 0,23 | 22,5 | 11,4 | 11 | ||||||||

| 306 | 30 | 72 | 19 | 2,0 | 12,3 | 8 | 0,34 | 28,1 | 14,6 | 9 | ||||||||

| 307 | 35 | 80 | 21 | 2,5 | 14,29 | 7 | 0,44 | 33,2 | 18,0 | 8,5 | ||||||||

| 308 | 40 | 90 | 23 | 2,5 | 15,08 | 8 | 0,63 | 41,0 | 22,4 | 7,5 | ||||||||

| 309 | 45 | 100 | 25 | 2,5 | 17,46 | 8 | 0,83 | 52,7 | 30,0 | 6,7 | ||||||||

| 310 | 50 | 110 | 27 | 3,0 | 19,05 | 8 | 1,08 | 61,8 | 36,0 | 6,3 | ||||||||

| 311 | 55 | 120 | 29 | 3,0 | 20,64 | 8 | 1,35 | 71,5 | 41,5 | 5,6 | ||||||||

| 312 | 60 | 130 | 31 | 3,5 | 22,23 | 8 | 1,70 | 81,9 | 48,0 | 5,0 | ||||||||

| 313 | 65 | 140 | 33 | 3,5 | 23,81 | 8 | 2,11 | 92,3 | 56,0 | 4,8 | ||||||||

| 314 | 70 | 150 | 35 | 3,5 | 25,4 | 8 | 2,60 | 104,0 | 63,0 | 4,5 | ||||||||

| 315 | 75 | 160 | 37 | 3,5 | 26,99 | 8 | 3,10 | 112,0 | 72,5 | 4,3 | ||||||||

| 316 | 80 | 170 | 39 | 3,5 | 28,58 | 8 | 3,60 | 124,0 | 80,0 | 3,8 | ||||||||

| 317 | 85 | 180 | 41 | 4,0 | 30,16 | 8 | 4,30 | 133,0 | 90,0 | 3,6 | ||||||||

| 318 | 90 | 190 | 43 | 4,0 | 31,75 | 8 | 5,10 | 143,0 | 99,0 | 3,4 | ||||||||

| 320 | 100 | 215 | 47 | 4,0 | 36,51 | 8 | 7,00 | 174,0 | 132,0 | 3,0 | ||||||||

| Тяжелая серия диаметров 4, узкая серия ширин 0 | ||||||||||||||||||

| 403 | 17 | 62 | 17 | 2,0 | 12,7 | 6 | 0,27 | 22,9 | 11,8 | 12 | ||||||||

| 405 | 25 | 80 | 21 | 2,5 | 16,67 | 6 | 0,5 | 36,4 | 20,4 | 9 | ||||||||

| 406 | 30 | 90 | 23 | 2,5 | 19,05 | 6 | 0,72 | 47,0 | 26,7 | 8,5 | ||||||||

| 407 | 35 | 100 | 25 | 2,5 | 20,64 | 6 | 0,93 | 55,3 | 31,0 | 7,0 | ||||||||

| 408 | 40 | 110 | 27 | 3,0 | 22,23 | 6 | 1,20 | 63,7 | 36,5 | 6,7 | ||||||||

| 409 | 45 | 120 | 29 | 3,0 | 23,02 | 7 | 1,52 | 76,1 | 45,5 | 6,0 | ||||||||

| 410 | 50 | 130 | 31 | 3,5 | 25,4 | 7 | 1,91 | 87,1 | 52,0 | 5,3 | ||||||||

| 411 | 55 | 140 | 33 | 3,5 | 26,99 | 7 | 2,3 | 100,0 | 63,0 | 5,0 | ||||||||

| 412 | 60 | 150 | 35 | 3,5 | 28,58 | 7 | 2,8 | 108,0 | 70,0 | 4,8 | ||||||||

| 413 | 65 | 160 | 37 | 3,5 | 30,16 | 7 | 3,4 | 119,0 | 78,0 | 4,5 | ||||||||

| 414 | 70 | 180 | 42 | 4,0 | 34,93 | 7 | 5,3 | 143,0 | 105,0 | 3,8 | ||||||||

| 416 | 80 | 200 | 48 | 4,0 | 38,1 | 7 | 7,0 | 163,0 | 125,0 | 3,4 | ||||||||

| 417 | 85 | 210 | 52 | 5,0 | 39,69 | 7 | 8,0 | 174,0 | 135,0 | 3,2 | ||||||||

| 418 | 90 | 225 | 54 | 5,0 | - | - | 11,4 | 186,0 | 146,0 | - | ||||||||

Пример обозначения шарикового радиального подшипника легкой серии с d=50 мм, D = 80 мм, 5=16 мм: Подшипник 210 ГОСТ 8338-75

III. Приложение №3

Призматические шпонки (ГОСТ 22360 – 78)

Размеры шпоночных пазов.

IV. Приложение №4

Концы валов цилиндрические (ГОСТ 12080 – 66).

Цилиндрические концы валов предусматриваются в двух исполнениях:

1 – длинные, 2 – короткие.

Список литературы

1. С.А. Чернавский «Курсовое проектирование деталей машин». М.: «Машиностроение» 1987 г.

2. С.А. Чернавский «Проектирование механических передач». М.: «Машиностроение» 1984 г.

3. Дунаев П.Ф. Леликов О.П. . «Курсовое проектирование детали машин». Высшая школа 1990 год.

4. Иванов В.Н. «Детали машин». Высшая школа 1991 год.

5. Федоренко В.А., Шошин А.И. «Справочник по машиностроительному черчению». Л.: Машиностроение, 1988 г.- 446с

6. Акушина А.И. «Техническая механика: теоретическая механика и сопротивление материалов». М.; Высшая школа, 2003.- 352с

7. Ицкович Г.М. «Сопротивление материалов». М.; Высшая школа, 2001.- 256с

Похожие работы

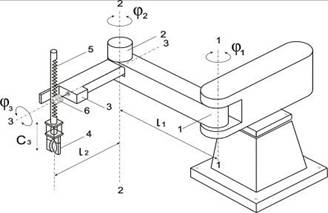

... автоматизации приводит лишь к их дискредитации. На развитие роботизации как нового научно-технического направления несомненно повлияло и то обстоятельство, что первоначально созданием промышленных роботов стали заниматься специалисты по вычислительной технике, технической кибернетике и т. д., которые ранее производственными вопросами автоматизации не занимались и вполне искренне верили, что ...

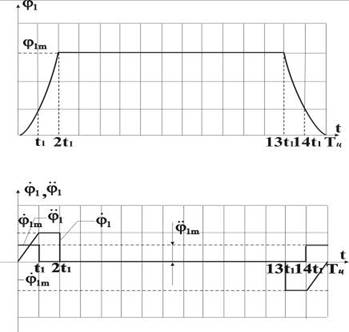

... , – статический момент нагрузки приведенного к валу двигателя, являющийся возмущающим воздействием (). Найдем передаточную функцию по структурной схеме (рис. 2.5) скорректированной системы управляемого привода. . . . . Таким образом, получили, что , значит, рассчитанный коэффициент передачи корректирующего устройства удовлетворяет требованиям к статической точности системы. Далее ...

... ) при запуске в серийное производство контейнеров с оборудованием. Все это ведет к снижению сроков и затрат на подготовку производства. 5Автоматизированное проектирование деталей крыла В настоящем разделе проекта рассматривается автоматизированное проектирование деталей и узлов с целью увязки конструкции и подготовки информации для изготовления шаблонов, технологической оснастки и самих деталей. ...

... около 600 раз, и т. д. Общее время испытаний каждого станка от начала монтажа до отгрузки потребителю составляет 100 ч. [1] 2. Надежность промышленных роботов Серийное изготовление промышленных роботов в стране начато в конце шестидесятых годов. Их выпуск как у нас, так и за рубежом постоянно наращивается. ...

0 комментариев