Навигация

Проектирование управляемого привода в электромеханических системах

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

Тема: "Проектирование управляемого привода в электромеханических системах"

Техническое задание на проектирование управляемого электропривода

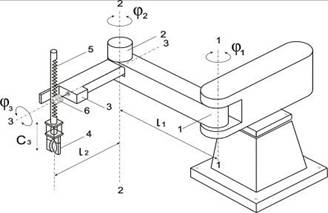

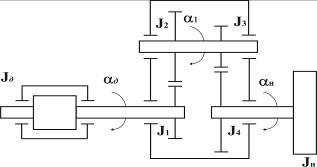

1. Конструктивная схема (рис. 1) промышленного робота (ПР) с грузоподъемностью от 10 до 30 кг, используемого в сборочных операциях в автомобильной промышленности. ПР – автоматическая стационарная машина, имеющая исполнительный механизм (манипулятор) с тремя степенями подвижности. Два механизма поворота, расположенные в шарнирах 1 и 2, осуществляют программные повороты j1(t), j2(t) вокруг вертикальных осей (1–1 и 2–2 соответственно), механизм подъема 3 осуществляет поступательное перемещение С3(t) объекта манипулирования, зажатого в захватывающем механизме 4. В механизме подъема 3 использована зубчато-реечная передача с зубчатой рейкой 5 и зубчатой шестерней 6.

Рис. 1. Конструктивная схема промышленного робота

2. Перемещения по степеням подвижности осуществляются последовательно, начиная с перемещения j1(t).

3. Силовой модуль первого из индивидуальных приводов промышленного робота (рисунок 1) сосредоточен в центре масс шарнира 1. Центр тяжести груза (объекта манипулирования) совпадает с центром приведения масс захватывающего механизма 4.

4. Для данного ТЗ управляемый привод по координате j1(t) – программный, типа «угол – угол».

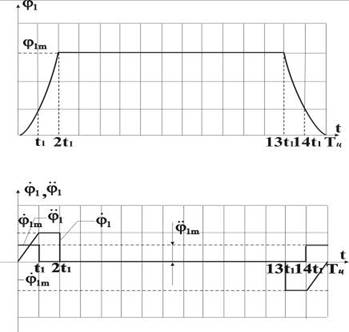

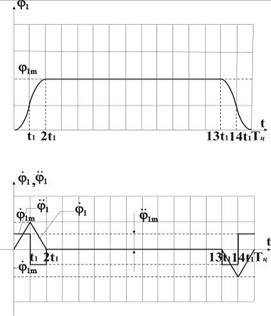

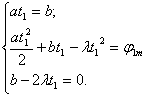

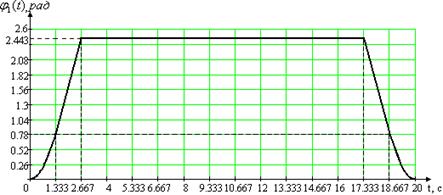

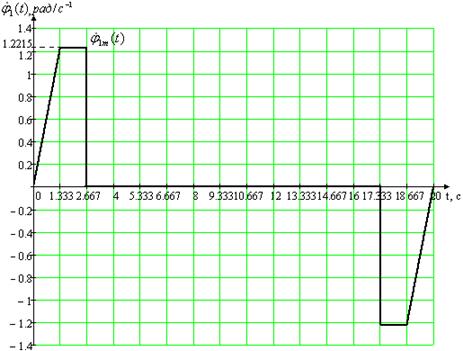

5. Описание и параметры программных траекторий рабочих циклов исследуемого привода приведены на рисунках 2 и 3.

Рис. 2. Первая из двух возможных траекторий рабочего цикла для первого привода

![]()

![]()

![]()

![]()

![]()

Рис. 3. Вторая из двух возможных траекторий рабочего цикла для первого привода

![]()

![]()

![]()

![]()

![]()

6. Масса зубчатой рейки mp = 5 кг, минимальное mmin = 15,5 кг и максимальное mmax= 25 кгзначения массы груза вместе с массой захватывающего механизма.

7. Длина звеньев манипулятора l1= 0,5 ми l2= 0,5 м(рис. 1).

8. Массы звеньев m1= 54 кг и m2 = 4 кг.

9. Расстояние от центров масс звеньев до соответствующих шарниров

r1 = 0,25 м иr2 = 0,25 м.

10. Динамические моменты инерции J1 = 0,3 кг.м2 и J2= 0,25 кг.м2первого и второго звеньев относительно вертикальных осей, проходящих через их центры масс. Максимальный J3max = 0,3 кг.м2и минимальный J3min= 0,15 кг.м2 динамические моменты инерции третьего звена: зубчатой рейки с захватывающим механизмом и грузом.

11. Коэффициент вязкого трения Квт = 0,04.

12. Момент сухого трения Мо = 0,05 Н.м.

13. КПД редуктора h = 0,65.

14. Передаточное отношение зубчато-реечной передачи iрп.

15. Параметры усилителя мощности kу = 220, Tm = 0,0015 с.

16. Статическая ecт = 1,0% и динамическая eд = 0,9% допустимые погрешности привода.

17. Прямые показатели качества: перерегулирование s = 25% и время переходного процесса tпп = 1,5 c.

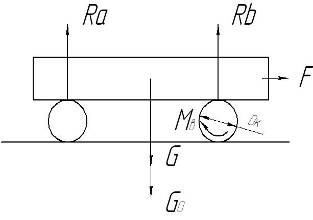

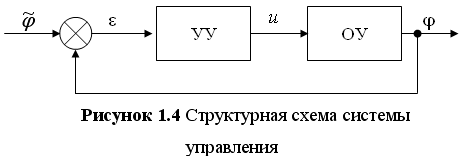

Введение

Управляемый электропривод получил широкое применение во всех сферах жизни и деятельности общества от промышленного производства до бытовой техники. Широта применения определяет исключительно большой диапазон мощностей электроприводов и значительное разнообразие их исполнения. В управляемом электроприводе нашли применение и получили развитие основные достижения современной техники управления.

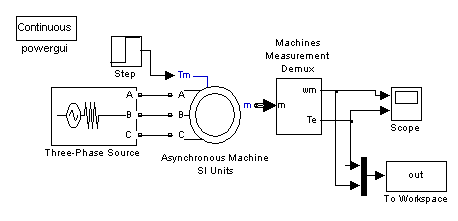

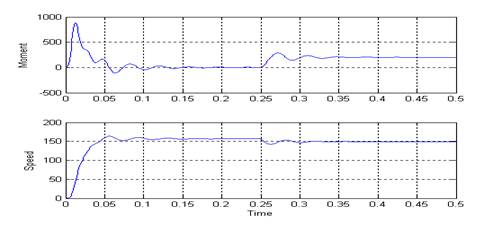

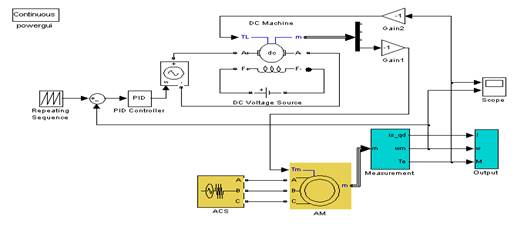

В ходе выполнения курсовой работы необходимо разработать конкретный электропривод, программно управляющий угловым перемещением промышленного робота-манипулятора по одной из трех степеней подвижности.

Для наглядности корректности функционирования синтезированного управляемого электропривода выполнение работы включает построение его цифровой модели и оценку ее качественных показателей, используя средства компьютерного моделирования.

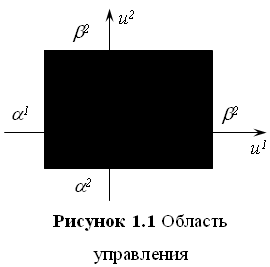

1 Энергетический расчет привода 1.1 Определение заданных программных траекторий

Определим постоянную времени ![]() , относительно которой рассчитываются уравнения траекторий

, относительно которой рассчитываются уравнения траекторий

![]() , (1.1)

, (1.1)

![]() .

.

Приведем максимально возможное значение угловой координаты перемещаемой нагрузки к размерности [рад].

![]() , (1.2)

, (1.2)

![]()

Рассчитаем неопределенные параметры для первой возможной траектории движения рабочей нагрузки за время одного цикла работы двигателя.

Таблица 1.1

| t |

|

|

|

| [0; t1] |

| at | a |

| [t1; 2t1] |

| b | 0 |

| [2t1; 13t1] |

| 0 | 0 |

| [13t1; 14t1] |

|

| 0 |

| [14t1; Tц] |

|

| a |

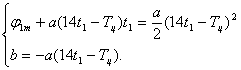

Для нахождения параметров траектории решим систему уравнений (1.3), приравняв значения угла поворота и скорости нагрузки в общих для сопряженных участках точках.

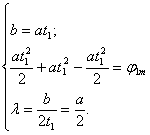

. (1.3)

. (1.3)

Из второго уравнения системы (1.3) получим зависимость для параметра b и подставим его в первое выражение.

. (1.4)

. (1.4)

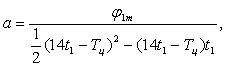

Получим численные значения параметров a и b.

(1.5)

(1.5)

По формуле 1.5 найдем параметры a и b:

![]() .

.

Таблица 1.2

|

|

|

|

|

| [0; 1.333] |

|

| 0.916 |

| [1.333; 2.667] |

| 1.2215 | 0 |

| [2.667; 17.333] |

| 0 | 0 |

| [17.333; 18.667] |

| -1.2215 | 0 |

| [18.667; 20] |

|

| 0.916 |

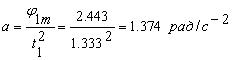

Максимальные значения:

а) угла поворота нагрузки 1m(t) = 2.443 рад,

б) угловой скорости нагрузки p1m(t) = 1.2215 рад/c-1,

в) углового ускорения нагрузки p21m(t) = 0.916 рад/c-2.

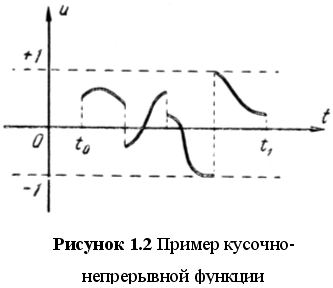

Рассчитаем неопределенные параметры для второй возможной траектории движения рабочей нагрузки за время одного цикла работы двигателя.

Таблица 1.3

| t, c |

|

|

|

| [0; t1] |

| at | a |

| [t1; 2t1] |

|

|

|

| [2t1; 13t1] |

| 0 | 0 |

| [13t1; 14t1] |

|

|

|

| [14t1; Tц] |

|

| a |

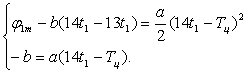

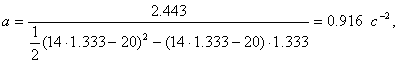

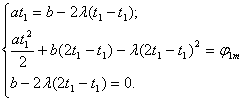

Для нахождения параметров траектории решим систему уравнений (1.6), приравняв значения угла поворота и скорости нагрузки в общих для сопряженных участках точках.

, (1.7)

, (1.7)

. (1.8)

. (1.8)

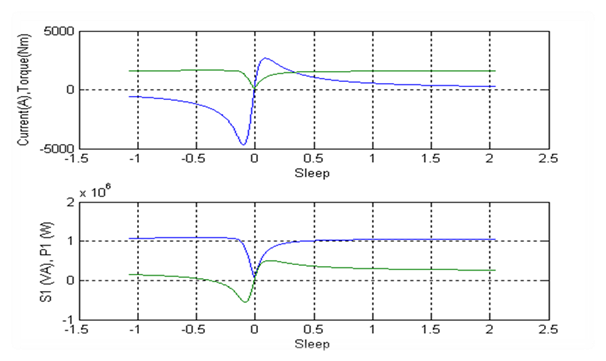

Рис. 1.1. Первая из двух возможных траекторий рабочего цикла для первого привода

Из первого уравнения системы (1.8) получим формулу для параметра b и подставим его в третье выражение, а затем функциональные зависимости для параметров a и b – во второе уравнение

, (1.10)

, (1.10)

Получим численные значения параметров a, b и :

,

,

![]() ,

,

![]()

Таблица 1.4

| t, c |

|

|

|

| [0; 1.333] |

| 1.374t | 1.374 |

| [1.333; 2.667] |

|

|

|

| [2.667; 17.333] |

| 0 | 0 |

| [17.333; 18.667] |

|

|

|

| [18.667; 20] |

|

| 1.374 |

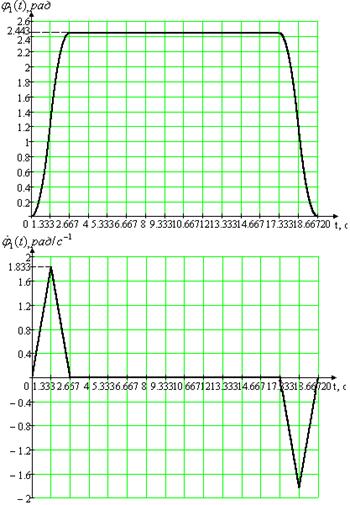

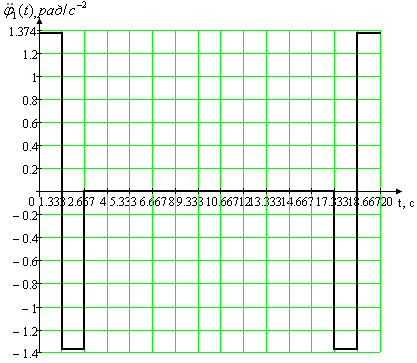

Максимальные значения:

а) угла поворота нагрузки 1m(t) = 2.443 рад,

б) угловой скорости нагрузки p1m(t) = 1.833 рад/c-1,

в) углового ускорения нагрузки p21m(t) = 1.374 рад/c-2.

Рис. 1.2. Вторая из двух возможных траекторий рабочего цикла для первого привода

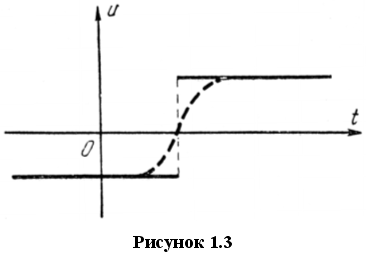

1.2 Расчет статической и динамической нагрузки на проектируемый привод

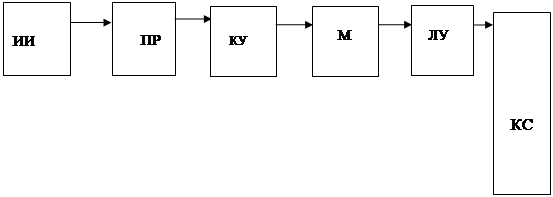

Рис. 1.3. Многомассовая нагрузка привода

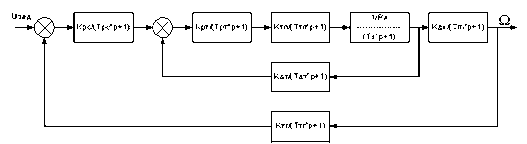

При определении энергетических параметров проектируемого привода сложную многомассовую нагрузку привода (рис. 1.3) приводят к одному валу – валу двигателя. Для этого многомассовую нагрузку с мощностью ![]() заменяют маховиком той же мощности на валу двигателя

заменяют маховиком той же мощности на валу двигателя ![]() и вращающимся со скоростью вала двигателя.

и вращающимся со скоростью вала двигателя.

![]() , (1.11)

, (1.11)

где ![]() – к.п.д. механической передачи от вала нагрузки к валу двигателя.

– к.п.д. механической передачи от вала нагрузки к валу двигателя.

С другой стороны,

![]() ,

, ![]() (1.12)

(1.12)

где ![]() – момент приведенной нагрузки к валу двигателя,

– момент приведенной нагрузки к валу двигателя, ![]() – момент на валу нагрузки,

– момент на валу нагрузки, ![]() ,

, ![]() – угловые скорости вала двигателя и вала нагрузки, соответственно (рис. 1.3),

– угловые скорости вала двигателя и вала нагрузки, соответственно (рис. 1.3), ![]() . Подставляя (1.12) в (1.11), получаем:

. Подставляя (1.12) в (1.11), получаем:

![]() ,

,

откуда:

![]() ,

,

где ![]() – передаточное отношение механической передачи между валом двигателя и валом нагрузки (передаточное число редуктора).

– передаточное отношение механической передачи между валом двигателя и валом нагрузки (передаточное число редуктора).

Моменты, действующие на валу нагрузки, можно разделить на две группы. К первой группе относятся динамические моменты ![]() , величина которых пропорциональна ускорениям и моментам инерции движущихся масс нагрузки. Ко второй группе относятся моменты статические

, величина которых пропорциональна ускорениям и моментам инерции движущихся масс нагрузки. Ко второй группе относятся моменты статические ![]() , связанные с противодействующими усилиями: моменты сухого и вязкого трения, момент статического сопротивления подъему груза.

, связанные с противодействующими усилиями: моменты сухого и вязкого трения, момент статического сопротивления подъему груза.

Таким образом, момент нагрузки, приведенный к валу двигателя,

![]() . (1.13)

. (1.13)

Динамические моменты нагрузки приводов

Динамический момент нагрузки первого привода определяется уравнением

![]() , (1.14)

, (1.14)

где ![]() – ускорение на валу нагрузки;

– ускорение на валу нагрузки; ![]() – момент инерции нагрузки.

– момент инерции нагрузки.

Нагрузка первого привода является телом сложной конфигурации, поэтому ![]() определим как сумму моментов инерции отдельных частей нагрузки относительно оси вращения 1–1:

определим как сумму моментов инерции отдельных частей нагрузки относительно оси вращения 1–1:

![]() (1.15)

(1.15)

Динамический момент инерции третьего звено J3 принимает значения в диапазоне от J3 min до J3 max. Масса груза, зажатого в захватном устройстве m, может меняться в пределах от mmin до mmax. Изменение данных параметров приводит к изменению момента инерции нагрузки J.

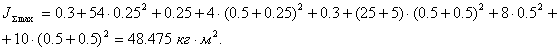

Определим минимальное и максимальное значение момента инерции нагрузки J:

Наибольшего значения величина динамического момента нагрузки привода достигает при максимальном угловом ускорении рабочей нагрузки

![]() (1.16)

(1.16)

Определим максимальный динамический момент нагрузки привода для первой возможной траектории рабочего цикла первого привода по формуле 1.16.

![]()

Определим максимальный динамический момент нагрузки привода для второй возможной траектории рабочего цикла первого привода:

![]()

Статические моменты нагрузки приводов

Движению в механизмах поворота противодействуют статические моменты сопротивления: моменты вязкого и сухого трения, характерные для зубчатых передач механизмов поворота.

Момент вязкого трения пропорционален угловой скорости вала нагрузки и определяется уравнением:

![]() (1.17)

(1.17)

где ![]() – коэффициент вязкого трения, зависящий от вязкости и температуры смазывающих масел.

– коэффициент вязкого трения, зависящий от вязкости и температуры смазывающих масел.

Момент сухого трения в большинстве случаев считают независимым от скорости и направленным против нее:

![]() (1.18)

(1.18)

здесь ![]() .

.

Согласно (1.17), (1.18), статический момент нагрузки первого привода

![]() (1.19)

(1.19)

а его максимальное значение

![]() (1.20)

(1.20)

По формуле 1.20 найдем максимальный статический момент нагрузки привода для первой возможной траектории рабочего цикла:

![]() .

.

По формуле 1.20 найдем максимальный статический момент нагрузки привода для второй возможной траектории рабочего цикла:

![]() .

.

Исходными данными для выбора двигателя являются приведенный к валу двигателя момент рабочей нагрузки ![]() , максимальные значения скорости и ускорения нагрузки, определяемые по возможным траекториям рабочего цикла.

, максимальные значения скорости и ускорения нагрузки, определяемые по возможным траекториям рабочего цикла.

Выбор исполнительного двигателя начнем с расчета требуемой максимальной мощности ![]() на валу двигателя в рабочем режиме. При этом предположим, что нагрузка перемещается с максимально возможными скоростью и ускорением. Мощность двигателя должна быть достаточной для обеспечения этого режима, наиболее тяжелого для двигателя.

на валу двигателя в рабочем режиме. При этом предположим, что нагрузка перемещается с максимально возможными скоростью и ускорением. Мощность двигателя должна быть достаточной для обеспечения этого режима, наиболее тяжелого для двигателя.

Для первого привода, осуществляющего поворот ![]() , требуемая мощность

, требуемая мощность ![]() исполнительного двигателя, с учетом (1.14) и (1.19):

исполнительного двигателя, с учетом (1.14) и (1.19):

![]() . (1.21)

. (1.21)

По формуле 1.21 вычислим требуемую мощность двигателя для отработки первой из двух возможных траекторий движения рабочей нагрузки:

![]() .

.

По формуле 1.21 вычислим требуемую мощность двигателя для отработки второй из двух возможных траекторий движения рабочей нагрузки

![]() .

.

Выберем исполнительный двигатель с номинальной мощностью не меньшей ![]() .

.

Выбор будем осуществлять согласно следующим критериям:

1. ![]() – привод ПР работает в интенсивных динамических режимах требующих высокого быстродействия, поэтому необходимо выбирать двигатель с минимальным собственным моментом инерции,

– привод ПР работает в интенсивных динамических режимах требующих высокого быстродействия, поэтому необходимо выбирать двигатель с минимальным собственным моментом инерции,

2. ![]() – при уменьшении массы двигателя – уменьшается статические и динамические нагрузки на 1 и 2 приводы в ПР,

– при уменьшении массы двигателя – уменьшается статические и динамические нагрузки на 1 и 2 приводы в ПР,

3. ![]() – т. к. увеличивается качество регулирования,

– т. к. увеличивается качество регулирования,

4. ![]() – поскольку уменьшение сопротивления в якорной цепи приводит к снижению нагрева двигателя,

– поскольку уменьшение сопротивления в якорной цепи приводит к снижению нагрева двигателя,

5. ![]() – чем ниже скорость вращения двигателя, тем меньшее передаточное число требуется обеспечить, а, следовательно, выбрать более простой редуктор, подходящий по массогабаритным характеристикам и его КПД,

– чем ниже скорость вращения двигателя, тем меньшее передаточное число требуется обеспечить, а, следовательно, выбрать более простой редуктор, подходящий по массогабаритным характеристикам и его КПД,

6. ![]() – больший ток в якорной цепи обеспечивает выше номинальный момент двигателя (мощность).

– больший ток в якорной цепи обеспечивает выше номинальный момент двигателя (мощность).

![]() (1.22)

(1.22)

Согласно (1.22), для первой траектории будем выбирать двигатель, придерживаясь данных значений мощности: ![]() .

.

Для обеспечения движения рабочей нагрузки по первой из двух рассматриваемых траекторий наиболее подходящими приводами являются двигатели [1], приведенные в таблице 1.5.

Таблица 1.5

| Серия двигателя | Тип двигателя | Pдном, Вт | nдном, рад/с | Uя ном, В | Iяном, А | Rя, Ом | Jд.10-6 кг∙м2 | Tяц, мс | mд, кг |

| ДВИ | ДВИ-211–02 | 120 | 628 | 27 | 7.4 | 1.3 | 23 | 0.50 | 3.4 |

| СД | СД-150 | 150 | 786 | 60 | 4.2 | 2.8 | 193 | 0.3 | 2.7 |

Для второй траектории, ![]() .

.

Для обеспечения движения рабочей нагрузки по второй траектории наиболее подходящими приводами являются двигатели [1], приведенные в таблице 1.6.

Таблица 1.6

| Серия двигателя | Тип двигателя | Pдном Вт |

| Uя ном, В | Iяном, А | Rя, Ом | Jд, кг∙м2 | Tяц, мс | mд, кг |

| 2П | 2ПБ90МУХЛ4 | 280 | 167.6 | 110 | 3.9 | 2.69 | 0.004 | 23.05 | 24 |

| ДВИ | ДВИ-321–02 | 340 | 111 | 110 | 4.0 | 2.85 | 0.005 | 22.63 | 27 |

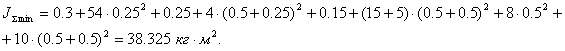

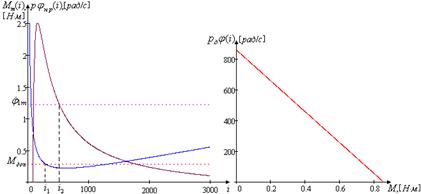

Для определения передаточного числа редуктора привода используется графический метод, позволяющий просто учесть нежесткость механической характеристики двигателя.

![]() . (1.23)

. (1.23)

По уравнению требуемого момента на валу двигателя (1.23) строится график зависимости максимального значения момента ![]() от передаточного числа редуктора i. На график наносят прямую, параллельную оси абсцисс, ограничивающую значения момента, допустимого на валу двигателя с учетом возможной перегрузки его по мощности:

от передаточного числа редуктора i. На график наносят прямую, параллельную оси абсцисс, ограничивающую значения момента, допустимого на валу двигателя с учетом возможной перегрузки его по мощности:

![]() , (1.24)

, (1.24)

где ![]() – номинальный момент выбранного двигателя.

– номинальный момент выбранного двигателя.

Минимальное значение требуемого ![]() достигается при передаточном отношении редуктора

достигается при передаточном отношении редуктора ![]() , которое обращает в ноль производную

, которое обращает в ноль производную ![]() .

.

Если ![]() , то возможных значений

, то возможных значений ![]() не существует, следует выбрать другой двигатель и повторить расчеты.

не существует, следует выбрать другой двигатель и повторить расчеты.

Выбранный диапазон возможных значений i корректируют, исходя из условия обеспечения требуемого максимального значения угловой скорости нагрузки ![]() :

:

![]() (1.25)

(1.25)

где ![]() – располагаемая скорость двигателя при максимальном требуемом моменте на его валу.

– располагаемая скорость двигателя при максимальном требуемом моменте на его валу.

На другом графике строят механическую характеристику двигателя по уравнениям:

![]() , (1.26)

, (1.26)

где ![]() ,

,

![]() .

.

Индексом ном обозначены номинальные параметры выбранного двигателя.

![]() – коэффициент потерь, вводимый для обеспечения запаса по скорости, рекомендуется выбирать

– коэффициент потерь, вводимый для обеспечения запаса по скорости, рекомендуется выбирать ![]() .

.

Теперь найдем передаточное число редуктора для каждого выбранного двигателя.

1.4.1 Первый двигатель для первой траекторииЗависимость ![]() имеет вид:

имеет вид:

![]() , (1.27)

, (1.27)

Подставим данные двигателя сети ДВИ (таблица 1.5) в уравнение момента (1.27), получим зависимость максимального значения момента ![]() от передаточного числа редуктора i:

от передаточного числа редуктора i:

![]() ,

,

![]() .

.

Найдем значение номинального момента ![]() по формуле:

по формуле:

![]() . (1.28)

. (1.28)

![]() .

.

Используя (1.24) найдем ![]() :

:

![]() .

.

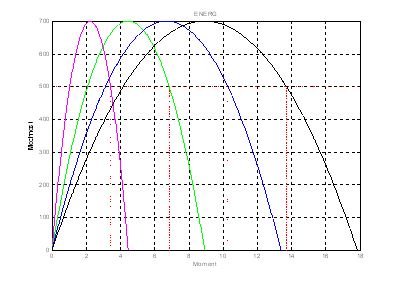

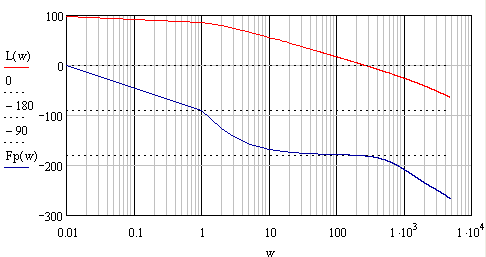

При помощи программного пакета MathCad построим графики зависимости максимального момента ![]() (рис. 1.4), а также по формуле 1.26 механическую характеристику (рис. 1.5).

(рис. 1.4), а также по формуле 1.26 механическую характеристику (рис. 1.5).

![]() ,

,

![]() .

.

Выберем ![]() , тогда механическая характеристика двигателя примет вид:

, тогда механическая характеристика двигателя примет вид:

![]() ,

,

![]() ,

,

![]() .

.

Построим графики зависимости максимального момента и располагаемой скорости нагрузки от передаточного числа редуктора, и механическую характеристику двигателя.

Рис. 1.4. Зависимость максимального момента Рис. 1.5. Механическая и располагаемой скорости нагрузки характеристика двигателя от передаточного числа редуктора

Найдем граничные значения ![]() и

и ![]() , используя пакет MathCAD 2001:

, используя пакет MathCAD 2001:

![]() .

.

При выборе конкретного значения передаточного числа i редуктора необходимо остановиться на минимально возможном значении из диапазона.

Для первого двигателя первой траектории выбираем ![]() .

.

Подставим данные двигателя серия СД (таблица 1.5) в уравнение момента (1.27), получим зависимость максимального значения момента ![]() от передаточного числа редуктора i:

от передаточного числа редуктора i:

![]() ,

,

![]() .

.

Найдем значение номинального момента ![]() по формуле 1.28:

по формуле 1.28:

![]() .

.

Используя (1.24) найдем ![]() :

:

![]() .

.

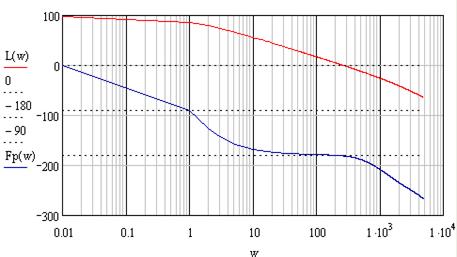

При помощи программного пакета MathCad построим графики зависимости максимального момента ![]() (рис. 1.6), а также по формуле 1.26 механическую характеристику (рис. 1.7).

(рис. 1.6), а также по формуле 1.26 механическую характеристику (рис. 1.7).

![]() ,

,

![]() .

.

Выберем ![]() , тогда механическая характеристика двигателя примет вид:

, тогда механическая характеристика двигателя примет вид:

![]() ,

,

![]() .

.

Построим графики зависимости максимального момента и располагаемой скорости нагрузки от передаточного числа редуктора, и механическую характеристику двигателя.

Рис. 1.6. Зависимость максимального момента Рис. 1.7. Механическая и располагаемой скорости нагрузки характеристика двигателя от передаточного числа редуктора

Найдем граничные значения ![]() и

и ![]() , используя пакет MathCAD 2001:

, используя пакет MathCAD 2001:

![]() .

.

Для второго двигателя первой траектории выбираем ![]() .

.

Проведя проверку на нагрев двигателей первой траектории, мы получили очень высокие значения передаточных чисел (![]() ,

, ![]() ). Выбор редуктора с таким передаточным отношением и при допустимой массе редуктора, не превышающей массу двигателя больше, чем в 2 раза, невозможен.

). Выбор редуктора с таким передаточным отношением и при допустимой массе редуктора, не превышающей массу двигателя больше, чем в 2 раза, невозможен.

Похожие работы

... при механических, климатических и специальных воздействиях окружающей среды; - специальные требования по защите информации. Построение «автоматизированной системы информационной поддержки наладочных работ электропривода» Дано: 1 Объект информатизации 2 Ограничения 3 Критерий 4 База данных 5 Классификатор характеристик 6 Пакет программ ...

... значений выходных переменных по требуемому закону. В каждой из этих задач управляющей системе требуется сформировать выходное воздействие, реализация которого компенсирует образовавшуюся ошибку управления. 1 Техническое задание Разработать систему управления механизмом передвижения тележки мостового крюкового крана (мехатронного объекта) с техническими характеристиками: Вариант ...

... . Подставляя значение Н в (8.6), получим м. Округляем значение до L = 0,135 м. Полученные значения размеров ЛП соответствуют размерам корпуса блока управления электромеханическим замком, полученным в результате компоновочного расчета 9 Мероприятия по защите от коррозии, влаги, электрического удара, электромагнитных полей и ...

... проектирования. Целью проекта является создание программного продукта (ПП), основанного на математическом пакете MatLab, реализующего математическую модель системы управления, построенной на основе оптимального закона, для системы слежения РЛС. Данный проект можно отнести к научно-исследовательской работе, которая принадлежит к типу прикладных, направленных на решение научных проблем с целью ...

0 комментариев