Навигация

Расчет ведущего вала и расчет подшипников для него

7. Расчет ведущего вала и расчет подшипников для него

Диаметр выходного конца вала, исходя из расчета на кручение:

d = ![]() =

= ![]() = 11,5 мм

= 11,5 мм

Принимаем: dвых = dэл.дв. = 22 мм, под подшипники – Ø25 мм. Вал изготовлен заодно с шестерней Z1.

Усилие от муфты: FM = 125![]() = 125

= 125![]() = 345 H

= 345 H

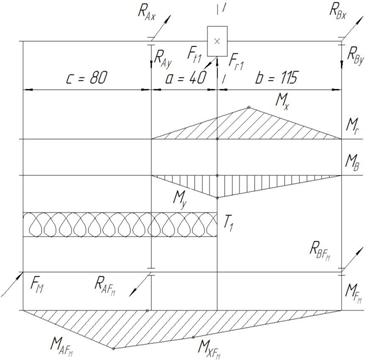

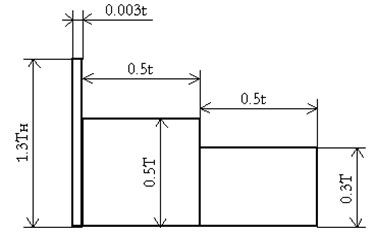

Ft1 = 579 H, Fr1 = 211 H, a = 40 мм, b = 115 мм, с = 80 мм.

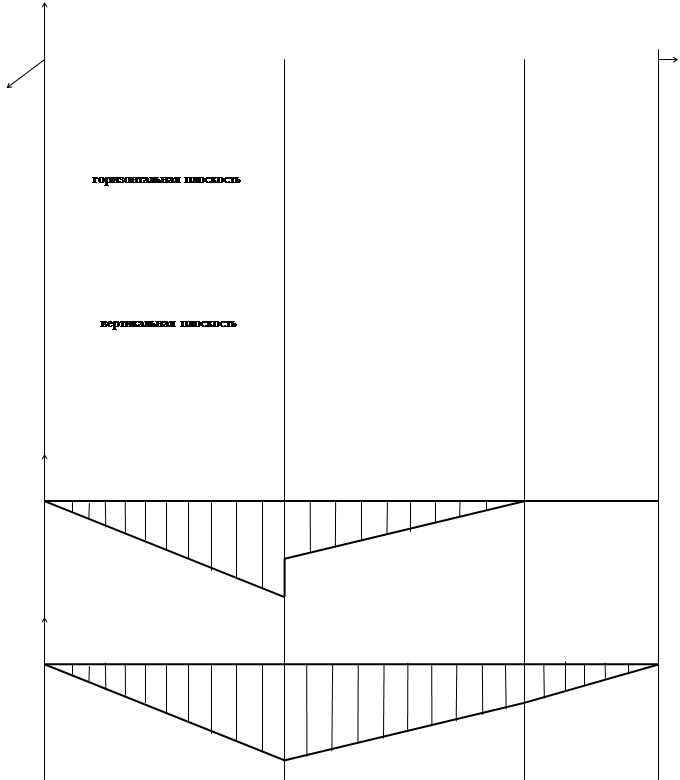

Реакции от усилий в зацеплении:

RBx(a + b) – Ft1a = 0; RBx = Ft1a / (a + b) = 579 · 0,04 / 0,155 = 149 H

RAx = Ft1 – RBx = 579 – 149 = 430 H

Mx = RAxa = 430 · 0,04 = 17,2 H · м

RBy = Fr1a / (a + b) = 211 · 0,04 / 0,155 = 55 H

RAy = Fr1 – RBy = 211 – 55 = 156 H

My = RByb = 55 · 0,115 = 6 H · м

Реакции от усилия муфты:

FM(a + b + c) – RAFм(a + b) = 0;

RAFм = FM(a + b + c) / (a + b) = 345 · 0,235 / 0,155 = 523 H

RBFм = RAFм - FM = 523 – 345 = 178 H

МХFм = RBFм b = 178 · 0,115 = 20,5 Н · м

МАFм = FM с = 345 · 0,08 = 27,6 Н · м

RA = ![]() =

= ![]() = 457 H

= 457 H

RB = ![]() =

= ![]() = 159 H

= 159 H

Для расчета подшипников:

RA' = RA + RAFм = 457 + 523 = 980 H

RB' = RB + RBFм = 159 + 178 = 337 H

Опасное сечение I – I. Концентрация напряжений в сечении I – I вызвана нарезкой зубьев.

МI-I = ![]() =

= ![]() = 38,2 Н · м

= 38,2 Н · м

Определим диаметр вала в опасном сечении при совместном действии изгиба и кручения:

Мпр = ![]() =

= ![]() = 38,8 Н · м

= 38,8 Н · м

dI-I =  =

=  = 18,6 мм < dt1 = 23,13 мм

= 18,6 мм < dt1 = 23,13 мм

Прочность вала обеспечена.

Выбор типа подшипника.

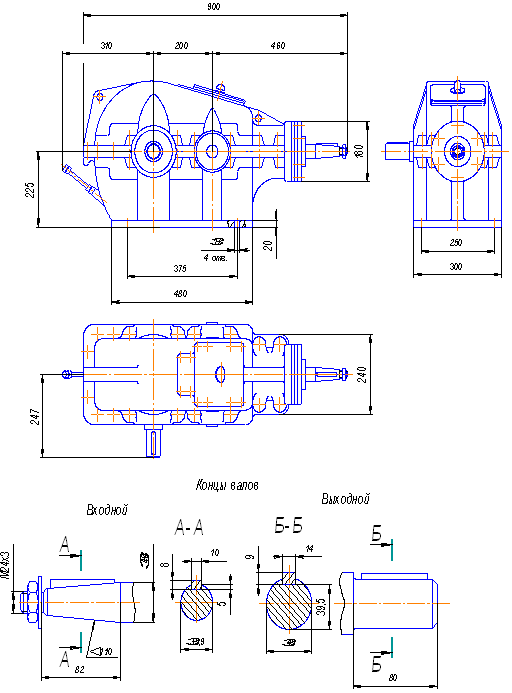

Осевые нагрузки отсутствуют, поэтому берем радиальные шарикоподшипники №205,

С = 14 кН, С0 = 6,95 кН, d×D×B = 25×52×15

QA = RA' KδKT = 980 · 1,3 · 1 = 1274 H

Ресурс подшипника:

Lh = a23(C / QA)m (106 / 60n1) = 0,8 · (14 / 1,27)3 · (106 / 60 · 1410) = 1,3 · 104 ч

1,3 · 104 ч < [t] = 2,5 · 104 ч

Так как Lh < [t] возьмем роликовые подшипники №2305; С = 40,2 кН;

d×D×B = 25×62×17,

тогда

Lh = 0,7 · (40,2 / 1,27)3,3 · (106 / 60 · 1410) = 7,3 · 104 ч > [t] = 2,5 · 104 ч

Подшипник подходит.

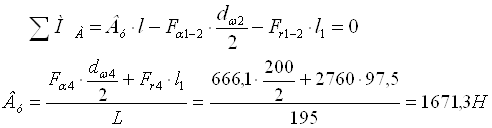

8. Расчет промежуточного вала и расчет подшипников для него

Исходные данные:

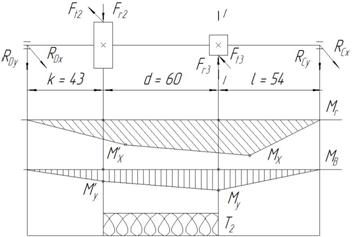

Ft2 = 579 H, Fr2 = 211 H, k = 43 мм, d = 60 мм, l = 54 мм, Ft3 = 1959 H, Fr3 = 713 H.

RСx(l + d + k) – Ft3(k + d) - Ft2k = 0;

RCx = (Ft3(k + d) + Ft2k) / (l + d + k) = (1959 · 0,103+ 579 · 0,043)/ 0,157 = 1444 H

RDx = Ft3 + Ft2 – RCx = 1959 + 579 – 1444 = 1094 H

RCy = (Fr3(k + d) - Fr2k) / (l + d + k) = (713 · 0,103- 211 · 0,043)/ 0,157 = 410 H

RDy = Fr3 - Fr2 – RCy = 713 - 211 – 410 = 92 H

Mx = RCxl = 1444 · 0,054 = 78 H · м; M'x = RDxk = 1094 · 0,043 = 47 H · м

My = RCyl = 410 · 0,054 = 22 H · м; M'y = RDyk = 92 · 0,043 = 4 H · м

MI-I = ![]() =

= ![]() = 81 H · м

= 81 H · м

RC = ![]() =

= ![]() = 1501 H

= 1501 H

RD = ![]() =

= ![]() = 1098 H

= 1098 H

Опасное сечение I – I. Концентрация напряжений в сечении I – I вызвана нарезкой зубьев. Определим диаметр вала в сечении I – I по совместному действию изгиба и кручения:

Мпр = ![]() =

= ![]() = 87,5 Н · м

= 87,5 Н · м

dI-I =  =

=  = 24,4 мм < dt3 = 35,25 мм

= 24,4 мм < dt3 = 35,25 мм

Прочность вала обеспечена.

Вал изготовлен заодно с шестерней z3. Принято: под колесом z2 – Ø30 мм, под подшипниками – Ø25 мм. Выбор типа подшипника. Осевые нагрузки отсутствуют, поэтому берем радиальные шарикоподшипники №205,

С = 14 кН, С0 = 6,95 кН, d×D×B = 25×52×15

QС = RС KδKT = 1501 · 1,3 · 1 = 1951 H

Ресурс подшипника:

Lh = a23(C / QС)m (106 / 60n2) = 0,8 · (14 / 1,95)3 · (106 / 60 · 270) = 1,8 · 104 ч

1,8 · 104 ч < [t] = 2,5 · 104 ч

Так как Lh < [t] возьмем роликовые подшипники №2305;

С = 40,2 кН;

d×D×B = 25×62×17, тогда:

Lh = 0,7 · (40,2 / 1,95)3,3 · (106 / 60 · 270) = 9,3 · 104 ч > [t] = 2,5 · 104 ч

Подшипник подходит.

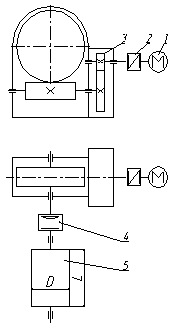

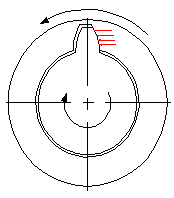

9. Смазка

Смазка зубчатых зацеплений осуществляется окунанием меньшего зубчатого колеса в масло на полную высоту зуба.

Вязкость масла по табл. 11.1 [2]:

V1 = 2,8 м/с – V40° = 28 мм2/с

V2 = 0,8 м/с – V40° = 34 мм2/с

V40°ср = 31 мм2/с

По таблице 11.2 [2] принимаем масло индустриальное И-Г-А-32, у которого

V40°C = 29-35 мм2/с. Подшипники смазываются тем же маслом, что и зацепления за счет разбрызгивания масла и образования масляного тумана.

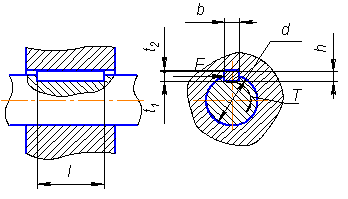

10. Проверка прочности шпоночных соединений

Напряжение смятия:

σсм = 2Т / d(l – b)(h – t1) < [σ]см = 120 МПа

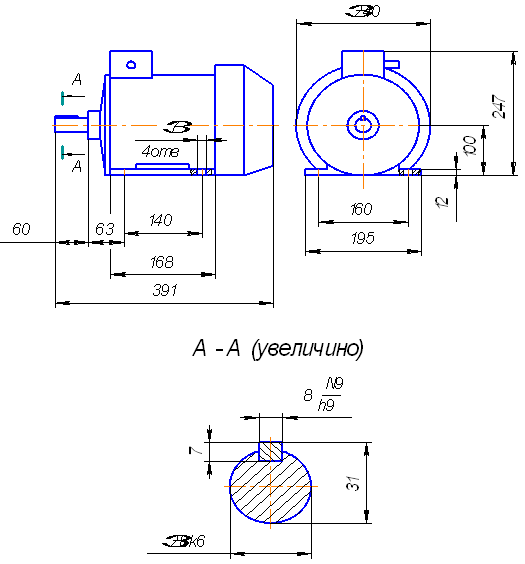

Ведущий вал Ø22 мм, шпонка 6 × 6 × 40, t1 = 3,5 мм.

σсм = 2 · 7,6 · 103 / 22 · (40 – 6)(6 – 3,5) = 8,12 МПа < [σ]см

Промежуточный вал Ø30 мм, шпонка 8 × 7 × 36, t1 = 4 мм.

σсм = 2 · 38,2 · 103 / 30 · (36 – 8)(7 – 4) = 23 МПа < [σ]см

Ведомый вал Ø36 мм, шпонка 10 × 8 × 45, t1 = 5 мм.

σсм = 2 · 148,5 · 103 / 36 · (45 – 10)(8 – 5) = 80,8 МПа < [σ]см

Ведомый вал Ø45 мм, шпонка 14 × 9 × 50, t1 = 5,5 мм.

σсм = 2 · 148,5 · 103 / 45 · (50 – 14)(9 – 5,5) = 52,8 МПа < [σ]см

11. Выбор муфт

Муфта, соединяющая ведущий вал с валом электродвигателя.

Диаметры концов валов: Ø22 мм.

По ГОСТ 21424-93 принята муфта:

Муфта 63-22-1-У3 ГОСТ 21424-93.

[T] = 63 Н · м, D × L = 100 × 104.

В нашем случае: Т1 = 7,6 Н · м

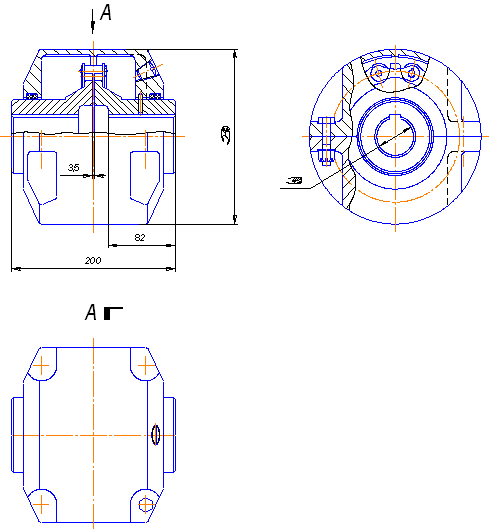

Муфта, соединяющая ведомый вал с валом барабана.

Диаметры концов валов: Ø36 мм.

По ГОСТ 21424-93 принята муфта:

Муфта 250-36-1-У3 ГОСТ 21424-93.

[T] = 250 Н · м, D × L = 140 × 165.

В нашем случае: Т3 = 148,5 Н · м

Запас у муфт большой, поэтому проверять втулки резиновые на смятие и пальцы на изгиб нет надобности.

Список использованной литературы

1. С.А. Чернавский и др. – Курсовое проектирование деталей машин, Москва, "Машиностроение", 1988 г.

2. П.Ф. Дунаев, С.П.Леликов – Конструирование узлов и деталей машин, Москва, "Высшая школа", 1998 г.

3. М.Н. Иванов – Детали машин, Москва, "Высшая школа", 1998 г.

4. А.Е. Шейнблит – Курсовое проектирование деталей машин, Калининград, "Янтарный сказ", 2002 г.

Похожие работы

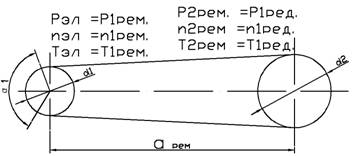

... Uред.ст = 5,6. Уточним полученное значение передаточного отношения клиноременной передачи: Uкл.рем.ст. = Uпр / Uред.ст. = 10,8 / 5,6 = 1,93 Определим значения мощности на каждом из валов привода конвейера. Мощность на выходном валу электродвигателя (кВт) определяется по формуле (9). Ртреб.эл. = Ррем1 = 8,87 кВт (9) Мощность на входном валу ...

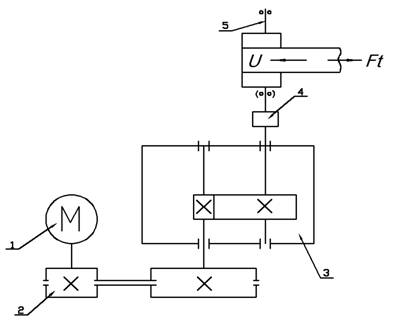

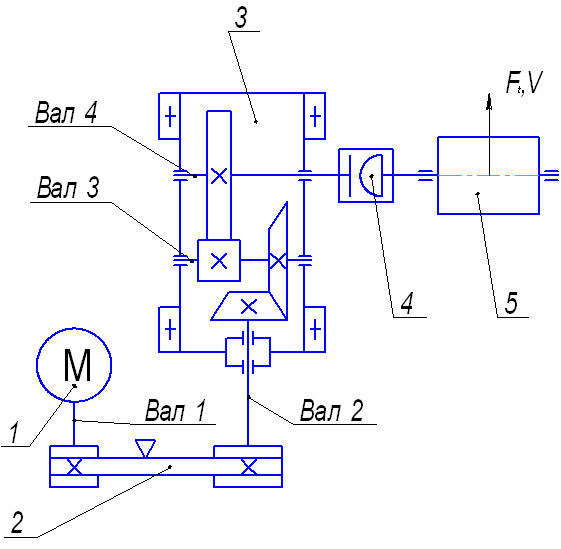

... : 1.3 Определение частоты вращения вала исполнительного механизма и двигателя Частота n4, мин-1, вращения вала: гдеD - диаметр барабана ленточного конвейера, мм; Рисунок 1 - Кинематическая схема привода ленточного конвейера: 1 - электродвигатель; 2 - ременная передача; 3 - двухступенчатый коническо-цилиндрический редуктор; 4 - компенсирующая муфта; 5 - узел барабана. ...

... ω2 = π× n2/30 = 3,14×695,33/30 = 72,78 с-1; (13) ω3 = π × n 3/30 = 3,14× 17,38/30 = 1,82 с-1; (14) ω4 = ω3 = 1,82 с-1 (15) Определение мощностей, передаваемых валами привода р1 = р × η3 × η4 (16) где Р - номинальная мощность требуемого электродвигателя, р =1,7кВт; η3 - КПД подшипников качения, η3 =0,995 ...

... . Рассчитаем входной и выходной валы. Из предыдущих расчетов редуктора известно: а) моменты передаваемые валами ТI = 17.64 Н×м и ТII = 284.461 Н×м; б) диаметры d1 = 50 мм и d2 = 200 мм; 3.1. Входной вал червячного редуктора. 3.1.1. Выбор материала вала. Назначаем материал вала - сталь 40ХН. Принимаем по таблице 3 [3]: sВ = 820 МПа, sТ = 650 МПа. 3.1.2. ...

0 комментариев