Навигация

4. Описание способа сварки

Сварка под флюсом в большинстве случаев используется как автоматический процесс. Полуавтоматическая сварка под флюсом применяется в значительно меньшем объеме, чем автоматическая. Процесс ведется преимущественно в нижнем положении. Объем работ, выполняемых при помощи сварки под флюсом, из года в год увеличивается. Интенсивное развитие автоматической сварки под флюсом обусловлено высокой производительностью этого способа, стабильным качеством сварки, малым расходом электродного металла и электроэнергии и хорошими условиями труда.

При сварке под флюсом производительность процесса по машинному времени повышается в 6—12 раз, что даже при коэффициенте использования сварочной установки 0,5 в 3—6 раз превосходит производительность ручной сварки покрытыми электродами. При сварке на специальных, так называемых форсированных режимах, применяемых при изготовлении труб большого диаметра и широкополых двутавровых балок, производительность повышается в 15—20 раз. За счет повышения коэффициента использования сварочной установки можно добиться значительного дальнейшего роста производительности сварки под флюсом. Повышение производительности при автоматической сварке под флюсом достигается за счет использования больших токов и повышения плотности тока в электроде.

Резкое повышение абсолютной величины тока и плотности тока в электроде без увеличения потерь на угар и разбрызгивание и без ухудшения формировании шва возможно благодаря наличию плотного слоя флюса вокруг зоны сварки; это предотвращает выдувание жидкого металла шва из сварочной ванны и сводит потери на угар и разбрызгивание до 1—3%.

Таблица 11 - Сила и плотность тока в электроде при сварке покрытыми электродами и под флюсом

| Диаметр электродного стержня или проволоки, мм | Сварка покрытыми электродами вручную | Автоматическая сварка под флюсом | ||

| Сила тока, А | Плотность тока, А/мм2 | Сила тока, А | Плотность тока, А/мм2 | |

| 5 4 3 2 | 190-350 125-200 80-130 50-65 | 10-18 10-16 11-18 16-20 | 700-1000 500-800 350-600 200-400 | 35-50 40-63 50-85 63-125 |

Увеличение силы тока позволяет сваривать металл значительной толщины без разделки кромок с одной или двух сторон (производительность сварки для этого случая определяется в основном глубиной проплавления основного металла) и увеличивать количество наплавляем

ого в единицу времени металла. Коэффициент наплавки при сварке под флюсом составляет 14—18 г/А·ч против 8—12 г/А·ч при сварке покрытыми электродами. Повышение силы тока, увеличение глубины провара и коэффициента наплавки позволяют повысить производительность и при сварке многослойных швов. Отсутствие брызг — также серьезное преимущество сварки под флюсом, так как отпадает надобность в трудоемкой операции очистки от них поверхности свариваемых деталей.

При сварке под флюсом обеспечивается высокое и стабильное качество сварки. Это достигается за счет надежной защиты металла шва от воздействия кислорода и азота воздуха, однородности металла шва по химическому составу, улучшения формы шва и сохранения постоянства его размеров. В результате обеспечивается меньшая вероятность образования непроваров, подрезов и других дефектов формирования шва и отсутствие перерывов в процессе сварки, вызванных необходимостью смены электродов. За счет уменьшения доли электродного металла в металле шва в среднем с 70% при сварке покрытыми электродами до 35% при сварке под флюсом и уменьшения потерь на угар, разбрызгивание и огарки снижается расход электродного металла и электроэнергии. Отпадает необходимость в защите глаз и лица рабочего и несколько уменьшается количество выделяемых в процессе сварки вредных газов, что улучшает условия труда. Для приобретения квалификации автосварщика необходимо затратить значительно меньше времени и средств, чем для овладения специальностью сварщика, работающего вручную.

Автоматическую и полуавтоматическую сварку под флюсом применяют в заводских и монтажных условиях для выполнения швов, расположенных в нижнем положении, обычно при толщине металла 2—100 мм. Сваривают стали различного состава, медь, титан, алюминий и сплавы на их основе. Сварку алюминия ведут не под флюсом, а по флюсу. Под флюсом сваривают и горизонтальные швы, расположенные на вертикальной плоскости. В отечественной промышленности этот способ из-за трудности удаления шлаковой корки и удержания флюса не находит практического применения. Сварку под флюсом широко используют и при наплавочных работах. Автоматическую сварку под флюсом ведут сварочной проволокой сплошного сечения диаметром 1—6 мм при силе тока 150—2000А и напряжении дуги 22—55 В, полуавтоматическую — сварочной проволокой диаметром 0,8—2 мм при силе тока 100—500 А и напряжении дуги 22—38 В. В обоих случаях возможно применение активированной и порошковой проволок.

Основным методом автоматической и полуавтоматической сварки под флюсом является сварка одной дугой. С целью повышения производительности труда при сварке многослойных швов одной дугой в разделку вводят металлические наполнители в виде порошка, проволоки, окатышей и других материалов. В некоторых случаях наполнители вводят не только для увеличения производительности, но и для улучшения качества шва. Для повышения коэффициента расплавления электрода можно применять автоматическую и полуавтоматическую сварку под флюсом с увеличенным вылетом электрода. При этом достигается предварительный нагрев электродной проволоки па участке вылета.

Повысить производительность процесса и качество сварного соединения можно путем автоматической сварки под флюсом двумя и более электродами. Различают многоэлектродную и многодуговую сварку. При многоэлектродной сварке все электроды присоединены к одному полюсу источника питания. При многодуговой сварке каждый из электродов подсоединен к отдельному источнику питания и они электрически изолированы друг от друга.

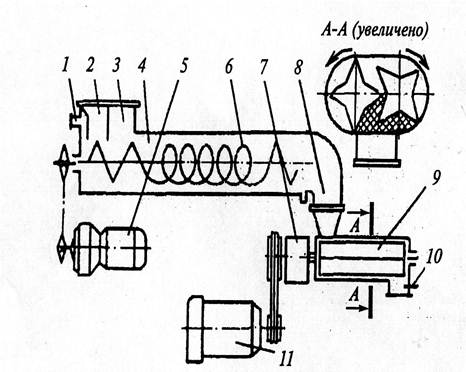

Существуют две разновидности многодуговой сварки: сварка в общую ванну, когда расплавляемый всеми дугами металл образует единую ванну, кристаллизующуюся как одно целое (рисунок 5, а); сварка в раздельные ванны, или, как ее называют, сварка раздвинутыми дугами, в этом случае каждая дуга образует свою ванну и последующая дуга расплавляет уже закристаллизовавшийся слой, сваренный предыдущей дугой (рисунок 5, б). Многоэлектродная сварка ведется только в общую ванну.

а) б)

Рисунок 5 - Сварка двумя дугами (стрелкой показано направление сварки):

а) - в общую ванну;

б) – в раздельные ванны.

Похожие работы

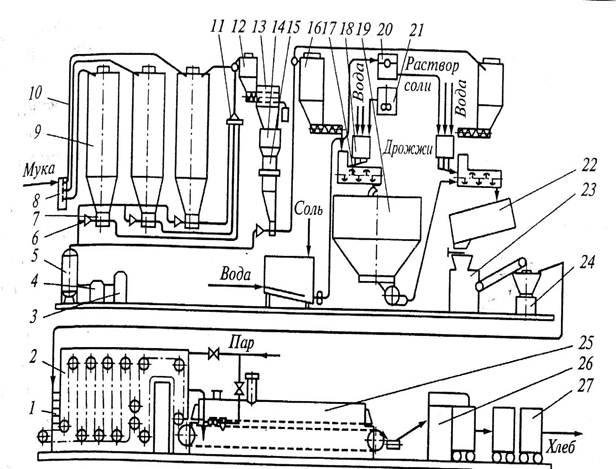

... осуществляться через запасной выход, находящийся в 5 метрах от дверей помещения. 5 Экономическая часть 5.1 Маркетинговое исследование научно-технической продукции В данном дипломном проекте разрабатывается линия по производству хлебобулочных изделий для предприятия малого бизнеса. К достоинствам данной линии можно отнести: создание данного производства позволит обеспечить население региона ...

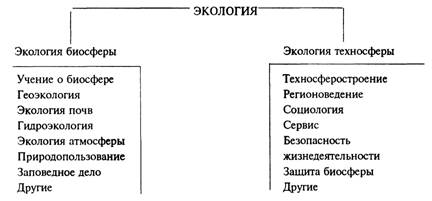

... или технологических процессов; – при выборе технического решения обеспечить малоотходность производства и максимальную эффективность использования энергоресурсов. Задачи специалиста в области безопасности жизнедеятельности сводятся к следующему; – контроль и поддержание допустимых условий (параметры микроклимата, освещение и др.) жизнедеятельности человека в техносфере; – идентификация ...

... рисунков в формате А0-А1 со скоростью 10-30 мм/с. Фотонаборный аппарат Фотонаборный аппарат можно увидеть только в солидной полиграфической фирме. Он отличается своим высоким разрешением. Для обработки информации фотонаборный аппарат оборудуется процессором растрового изображения RIP, который функционирует как интерпретатор PostScript в растровое изображение. В отличие от лазерного принтера в ...

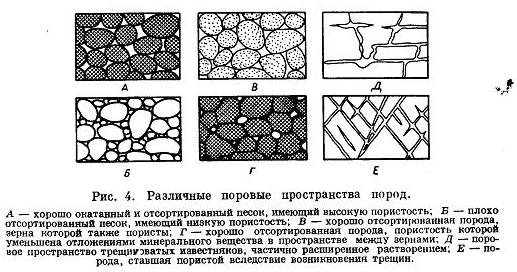

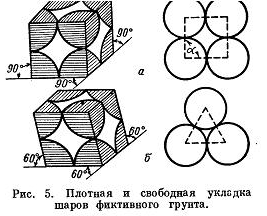

... в любых скальных породах не вызывает сомнения. Для понимания процесса формирования полезной емкости коллекторов рассмотрим некоторые факты, полученные за последние годы при изучении различных типов коллекторов нефти и газа. Многими работами последних лет достаточно убедительно показано, что основная полезная емкость коллекторов (терригенных и карбонатных) представляет собой поры, каверны и ...

0 комментариев