Навигация

Технологические параметры катодного узла электролизера

11. Технологические параметры катодного узла электролизера

t 0 С электролита – 965 (+- 40)

![]() КО – 2,4-2,5.

КО – 2,4-2,5.

Ca F2 – 4 – 6 % неболее ∑ %10-8

Mg F2 – 4-6%

Уровень Ме 38-42 см. в зависимости от глубины шахты

Уровень электролита 118 (+-2) см.

ФРП (форма рабочего пространства настыль к горнисаж)

L настыли 1-1,5 Ир = 4,3-4,5V

Nт на промышленных электролизерах прежде всего чувствуется к изменению температуры электролита.

Считается что при увеличении t 0 С на 100 С снижается Nт на 3%.

Температура электролита зависит от количества тепла, выделяется в единицу времени (приход тепла) а отдача тепла электролитом за этот же период- это расход тепла.

При определенном рабочем U и температуре электролита на электролизере устанавливается тепловое равновесие.

При нарушении теплового равновесия температура электролита, или резко повышается или резко понижается. Большая часть тепла выделяется в слои электролита и зависит от его удельного сопротивления и междуполюсного расстояния. Поэтому регулированием междуполюсного расстояния можно легко уменьшить или увеличить приход тепла в электролизере и расход электроэнергии, т. к. сопротивление электролита в междуполюсном зазоре прямопропорционально изменению U раб. При увеличении междуполюсного зазора- увеличивается напряжение на электролизере.

В МПР расходуют более 75% электроэнергии. От МПР зависит:

t0 электролита, расход электроэнергии.

ήт – выход по току.

Величина МПР от конструктивных и технологических параметров электролизера. На промышленных электролизерах оно составляет 5-6 см. При снижении МПР на 0,5 см напряжение уменьшается на 0,15 V, ήэ на 500кв ч/т.

Оптимизация технологического состояния достигается путем воздействия на величину МПР за счет перемещения анода индивидуально на катод электролизера командами системы АС УТП.

Каждому электролизеру подбирают установочный рабочий U, которые задаются в систему АС УТП, а затем эта система периодически проверяет его на электродах (обегает электроды через два часа и устраняет отклонения).

Уровни и объемы Ме и электролита.

Количество Ме и электролита в шапке ванны оказывает заметное влияние на состояние технологического процесса и зависит от:

1) Конструктивных размеров (шахты, ванны).

2) От ФРП, т. к. конструктивные размеры шахты ванн, ФРП достаточно стабильно, то объем Ме и электролита определяются по высоте их столбов в шахте по их уровню.

| глубина шахты см | 54-56 | 53-54 | 51-52 | 49-50 | 47-48 | 45-46 |

| целевой уровень Ме см под выливку | 45 | 43 | 41 | 40 | 39 | 38 |

На каждом электролизере устанавливается целевой уровень Ме в зависимости от глубины шахты.

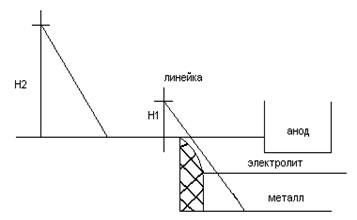

Замеры глубины шахты электролизера

H = H2 – H1

Порядок выполнения операции:

1) Пробить корку электролизера ломом в центре сторон электролизера от шины (длина лома – 2м.).

2) Очистить поверхность электролита в летке от кусков корки и Al2O3 огарком гасильного шеста (длина огарка – 1,5м.).

3) Закрепить уровень на ломе на расстоянии 15-20мм. от верхнего конца лома.

4) Ввести лом в расплав и установить его на чистую от настыли подину.

5) Установить мелиск уровня в центральном положении путем перемещения корпуса уровня в вертикальную плоскость и зафиксировать зажимом.

6) Измерить металл линейкой от верхнего конца лома до вентиляционной решетки Н.

7) Извлечь лом из расплава.

8) Установить пол на горизонтальную поверхность пола, конец уровня с пола перемещают в вертикальной плоскости до установки мениска уровня в центральном положении.

9) Измерить линейкой расстояние от верхнего конца лома до пола (Н2).

10) Произвести расчет глубины шахты электролизера Н=Н2-Н1

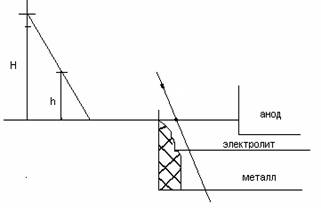

Замеры уровня Ме и электролита

Н – уровень расплава

h - || - Me

H – h -|| - электролита

1) Первые пять операции аналогичны как при измерении шахты.

6) Извлечь лом.

7) Установить лом на горизонтальную поверхность пола, конец лома с уровнем перемещения в вертикальной плоскости до установленного мелиска уровня в центральном положении.

8) Измерить расстояние от пола до верхней корочки расплава (Н) уровень всего расплава.

9) Измерить расстояние от пола до границы Ме / на ломике корочка Ме - темная, а верхняя часть h – светлая.

10) Уровень электролита определяется расчетным путем H –h.

U р = ∆U анод + ∆U электролите + Н р + ∆U падина катода + ∆U аминов электролизера

Это составляющая раб. U.

U ср. = ∆U р + ∆U а э + ∆U корпус ошиновки.

12. Литература

1. Янко Э.А., Лозовой Ю. Д. Производство алюминия в электролизерах с верхним токоподводом. М., Металлургия., 1976.

2. Терентьев В.Г., Школьников Р.М., Гринберг И.С., Черных А.Е., Зельберг Б.И., Чалых В.И.- И.: Папирус-АРТ, 1998.

3. Лекции.

Похожие работы

... 11,9 11,5 16,6 медь 9,8 15,5 16,4 Выпуск алюминия высокой чистоты, % марок: А995 47,8** 3,5 2,1 А99 30,4 67,1 54,2 А97 8,3 21,5 43,7 А95 10,4 7,9 — ниже А95 3,1 — — * Показатели производства алюминия высокой чистоты. ** Сортность по электролизерам без расшихтовки. Основным фактором, снижающим выход по току, помимо прямых потерь тока ...

... 17-25 кг/т алюминия, что на ~ 10-15 кг/т выше по сравнению с результатами для песчаного глинозёма. В глинозёме, используемом для производства алюминия, должно содержаться минимальное количество соединений железа, кремния, тяжелых металлов с меньшим потенциалом выделения на катоде, чем алюминий, т.к. они легко восстанавливаются и переходят в катодный алюминий. Нежелательно также присутствие в ...

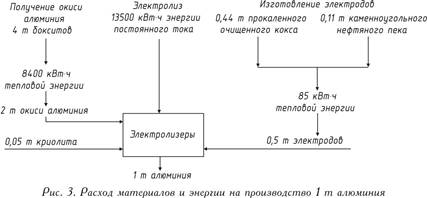

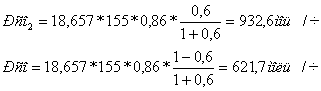

... В случае применения самообжигающегося анода, часть анодной массы выбывает из процесса в виде летучих составляющих ее коксование. При материальном расчете определяют производительность электролизера и расход сырья на производство алюминия. производительность электролизера (Р), при силе тока J = 155А и принятом выходе по току = 86% составляет: где 0,3354 - электрохимический эквивалент для ; - ...

... другое соотношение входящих в состав примесей железа и кремния. Буква Е в марке АЕ означает, что алюминий данной марки предназначается для производства электропроводов. Дополнительным требованием к свойствам алюминия является низкое электросопротивление, которое для проволоки, изготовленной из него, должно быть не более 0.0280 ом мм м при 20 C. Алюминий применяют для производства из него изделий ...

0 комментариев