Навигация

Процесс производства труб из ПЭ методом экструзии

Министерство образования и науки Российской Федерации

Федеральное агентство по образованию

Государственный Технический Университет

Технологический Институт

Кафедра химической технологии

Отчет по преддипломной практике

На тему:

«Процесс производства труб из ПЭ методом экструзии».

Выполнил: студент гр..

Проверил: проф.

2009

Введение

Еще 20 лет назад полиэтиленовые коммуникации стали символом надежности и долговечности, вытесняя хрупкие и ненадежные металлические трубы.

Газификация считается приоритетным направлением, способствующим стабилизации социально-экономического положения края, решению вопросов обеспечения населения газом теплом, улучшению экологической обстановки.

Строительство газопроводов на основе полиэтилена - это техническое решение, позволяющее радикальным образом решить проблемы надежности и долговечности коммуникаций, сократив при этом затраты как на монтаж, так и поддержание работоспособности в процессе эксплуатации.

Анализ сравнительных характеристик затрат при строительстве газопровода из стальных и полиэтиленовых труб показывает, что:

1. Газопроводы из полиэтиленовых труб при строительстве дешевле втрое, не нужна изоляция, упрощается технология соединения труб и их укладка в траншеи.

2. Время строительства полиэтиленовых газопроводов сокращается по сравнению со стальными в 10 раз.

3. Пропускная способность полиэтиленовой трубы на 25-30% выше, чем у стальной такого же диаметра.

4. Гарантийный срок службы газопроводов из ПЭ труб около 100-150 лет, против 25-30 лет - из стальных.

5.При эксплуатации ПЭ газопроводов отпадает необходимость в осуществлении мероприятий по антикоррозийной защите.

Процесс производства труб из ПЭ методом экструзии прост, производителен, более экономичен, чем производство металлических груб с точки зрения затрат электроэнергии: на 1 тонну ПЭ труб расход в 3-7 раз ниже затрат на 1 тонну металлических труб.

Выпуск ПЭ труб организован по технологии, учитывающей передовые идеи и мировой опыт в области переработки полимерных материалов.

Характеристика сырья и вспомогательных материалов

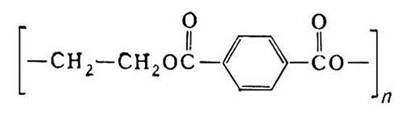

Трубы изготавливаются из полиэтилена низкого давления средней плотности ПЭ 80 Б марки 275 (производитель ОАО "Казаньоргсинтез") и марки F 3802 (производитель ООО «Ставролен»).

Гранулированный полиэтилен поступает на производство в полиэтиленовых мешках с сертификатом качества с предприятия изготовителя.

Использование вторичного полиэтилена для производства газопроводных труб недопустимо.

Полиэтилен выпускается в виде гранул черного цвета. Гранулы в пределах одной партии должны быть одинаковой геометрической формы и размер их во всех направлениях должен быть от 2 до 5 мм. Допускаются гранулы с отклонениями по геометрической форме и размерам не менее 2 мм и свыше 5 до 8 мм включительно. Массовая доля, которых не должна превышать для каждого размера 1,0% от партии.

Показатели качества полиэтилена должны соответствовать требованиям, указанным в таблице 1.

Таблица 1

| Наименование показателя | Значение | Метод испытания |

| 1 | 2 | 3 |

| 1.Плотность, г/см3 при 20°С при 23°С | 0,948-0,953 0,946-0,951 | По ГОСТ 15139-69 и ТУ 2243-046-00203521-98 |

| 2.Показатель текучести расплава при 190°С, г/10 мин при нагрузке 49 Н (5 кгс) при нагрузке 212 Н (21,6 кгс) | 0,5-0,7 10-16 | По ГОСТ 11645-73 и ТУ 2243-046-00203521-98 |

| 3.Разброс показателя текучести расплава в пределах одной партии, %, не более | ±10 | По ТУ 2243-046-00203521-98 |

| 4. Предел текучести при растяжении, МПа, не менее | 17 | По ГОСТ 11262-80 и ТУ 2243-046-00203521-98 |

| 5. Относительное удлинение при разрыве, %, не менее | 700 | По ГОСТ 11262-80 и ТУ 2243-046-00203521-98 |

| 6. Массовая доля технического углерода (сажи), %, | 2,0-2,5 | По ГОСТ 26311-84 и ТУ 2243-046-00203521-98 |

| 7. Тип распределения сажи | 1-2 | По ТУ 2243-046-00203521-98 |

| 8. Массовая доля термостабилизатора, %, не менее | 0,27 | По ТУ 2243-046-00203521-98 |

| 9.Термостабильность при 20°С, мин, не менее | 20 | По ТУ 2243-046-00203521-98 |

| 10.Массовая доля летучих веществ, мг/кг, не более | 350 | По ГОСТ 26359-84 и ТУ 2243-046-00203521-98 |

| 11 .Стойкость к медленному распространению трещин при 80° С и начальном напряжении в стенке трубы 4 МПа, ч, не менее | 165 | ПО ГОСТ 24157-80 и 4.12 ТУ 2243-046- 00203521-98 |

| 12. Запах и вкус водных вытяжек, балл, не выше | 1 | ПО ГОСТ 22648-77 и ТУ 2243-046-00203521-98 |

| 13.Стойкость к газовым составляющим при 80°С и начальном напряжении в стенке трубы 2 МПа, ч, не менее | 20 | По ГОСТ 24157-80 и 4.14 ТУ 2243-046-00203521-98 |

| 14. Минимальная длительная прочность, МПа | 8,0 | ПоИСО 12162 и ТУ 2243-046-00203521-98 |

| 15.Стойкость к быстрому распространению трещин при 0°С, критическое давление, МПа, не менее | 0,25 | По 4.16 ТУ 2243-046-00203521-98 |

Вспомогательные материалы приведены в таблице 2.

Таблица 2

| Наименование материала | Назначение материала | Обозначение документа |

| 1 | 2 | 3 |

| 1.Сетка металлическая №45 | Фильтрация расплавленного полиэтилена | ГОСТ 3826-82 |

| 2.Ветошь обтирочная | Чистка оборудования | ГОСТ 3826-82 |

| 3.Порошок стиральный 4.Смазка пластичная ГОИ-50П | Мытье ванн охлаждения Чистка головки экструдера и дорна | По соответствующей нормативной документации ГОСТ 3276-89 |

| 5.Картон толщиной 3 мм | Изготовление ярлыков | ГОСТ 3251-91 ГОСТ 7933-89 |

| 6.Перчатки из хлопчатобумажного полотна | Предохранение рук | ГОСТ 5007-87 |

| 7.Рукавицы типа АТ-6 | Предохранение рук | ГОСТ 12.4.010-75 |

| 8.Пластина резиновая толщиной 4 мм | Вырубка уплотнительных колец в ванны охлаждения | ТУ 38.105823-88 |

| 9.Заглушки полиэтиленовые | Для закрытия концов труб | |

| 10.Брус деревянный | Для складирования труб | ГОСТ 8486-86 |

Характеристика производимой продукции

Готовой продукцией являются трубы кольцевого сечения, изготавливаемые из полиэтилена с номинальной длительной прочностью MRS 6,3 МГа (ПЭ 63), MRS 8,0 МПа (ПЭ 80) для подземных газопроводов, транспортирующих горючие газы, предназначенные в качестве сырья и топлива для промышленного и коммунально-бытового использования.

Трубы выпускаются по ГОСТ Р 50838-95 «Трубы из полиэтилена для газопроводов».

Номенклатура выпускаемых предприятием труб указана в таблице 3

Таблица 3

| Наружный диаметр | Толщина стенки | Овальность, не более, мм | ||||||

| SDR-17,6 | SDR-11 | В отрезках | В бухтах, катушках SDR | |||||

| номинал | предельные отклонения | номинал | предельные отклонения | номинал | предельные отклонения | 17,6 | 11 | |

| 32 | +0,3 | - | - | 3,0 | +0,4 | 0,8 | - | 2,0 |

| 63 | +0,4 | - | - | 5,8 | +0,7 | 1,5 | - | 3,8 |

| 110 | +0,7 | 6,3 | +0,8 | 10,0 | +1,1 | 2,2 | 16,5 | 6,6 |

| 160 | +1,0 | 9,1 | +1,1 | 14,6 | +1,6 | 3,2 | 24,0 | 9,6 |

Примечание:

1.Номинальный наружный диаметр соответствует минимальному среднему наружному диаметру.

2.Овальность труб определяют на предприятии-изготовителе.

Трубы должны соответствовать характеристикам, указанным в таблице 4

| Наименование показателя | Значение показателя для труб из | Метод испытания | ||

| ПЭ63 | ПЭ80 | |||

| 1 | 2 | 3 | 4 | |

| 1.Внешний вид поверхности | Трубы должны иметь гладкие наружную и внутреннюю поверхности. Допускаются незначительные продольные полосы и волнистость, не выводящие толщину стенки трубы за пределы допускаемых отклонений. На наружной, внутренней и торцевой поверхностях труб не допускаются пузыри, трещины, раковины, посторонние включения. Цвет труб - желтый или черный с желтыми продольными маркировочными полосами в количестве не менее трех, равномерно распределенными по окружности трубы. Допускается по согласованию с потребителем изготовление труб без желтых полос. Внешний вид поверхности труб и торцов должен соответствовать контрольному образцу по приложению Е. | По 8.3 | ||

| 2. Относительное удлинение при разрыве, % не менее | 350 | 350 | По ГОСТ 11262 и по настоящего стандарта | |

| 3.Изменение длины труб после прогрева, % не более | 3 | 3 | По ГОСТ 27078 и по 8.6 настоящего стандарта | |

| 4. Стойкость при постоянном внутреннем давлении при 20°С, ч, не менее | При начальном напряжении в стенке трубы 8,0 МПа 100 | При начальном напряжении в стенке трубы 10,0 МПа 100 | По ГОСТ 24157 и по 8.7 настоящего стандарта | |

| 5. Стойкость при постоянном внутреннем давлении при 80°С, % не менее | При начальном напряжении в стенке трубы 3,5 МПа 165 | При начальном напряжении в стенке трубы 4,6 МПа 165 | По ГОСТ 24157 и по 8.7 настоящего стандарта | |

| 6.Стойкость при постоянном внутреннем давлении при 80°С, ч, не менее | При начальном напряжении в стенке трубы 3,2 МПа 1000 | При начальном напряжении в стенке трубы 4,0 МПа 1000 | По ГОСТ 24157 и по 8.7 настоящего стандарта | |

| 7.Стойкость к газовым составляющим при 80°С и начальном напряжении в стенке трубы 2 МПа, ч, не менее | 20 | 20 | По ГОСТ 24157 и по 8.8. настоящего стандарта | |

| 8.Термоста-бильность труб при 200°С, мин, не менее | 20 | 20 | По 8.9 | |

| 9.Стойкость к быстрому распространению трещин при 0°С для труб номинальной толщиной стенки 15мм или при максимальном рабочем давлении трубопровода более 0,4 МПа для всех диаметров | МОР /2,4 | МОР/2,4 | По 8,10 | |

| 10. Стойкость к медленному распространению трещин при 80°С для труб номинальной толщиной стенки более 5 мм, час, не менее | При начальном напряжении в стенке трубы 3,2 МПа 165 | При начальном напряжении в стенке трубы 4,0 МПа 165 | По ГОСТ 24157 и по 8.11 | |

Расчетная масса 1 метра труб приведена в таблице 5.

Таблица 5

| Номинальный наружный диаметр, мм | Расчетная масса 1м труб, кг | |

| SDR-17,6 | SDR-11 | |

| 32 | - | 0,276 |

| 63 | - | 1,05 |

| 110 | 2,07 | 3,14 |

| 160 | 4,34 | 6,7 |

Примечания:

1. Расчетная масса 1м труб вычислена при плотности полиэтилена 950 кг/м3 с учетом половины допусков на толщину стенки и средний наружный диаметр.

2. При изготовлении труб плотностью Р, отличающейся от 950 кг/м3, значение, приведенное в таблице, умножают на коэффициент К= Р/950.

Трубы изготавливают в прямых отрезках, бухтах и на катушках. Длина труб в прямых отрезках должна быть от 5 до 24 м с кратностью 0,5 м, предельное отклонение длины от номинальной не более 1%, допускается в партии труб в отрезках до 5 % труб длиной менее 5 м, но не менее 3 м. Допускается по согласованию с потребителем изготовление труб другой длины и предельных отклонений.

Условное обозначение труб состоит из слова «труба»; сокращенного наименования материала (ПЭ 80, где цифра - десятикратное значение MRS), слова «газ» стандартного размерного отношения SDR, тире, номинального диаметра, толщины стенки трубы и обозначения настоящего стандарта.

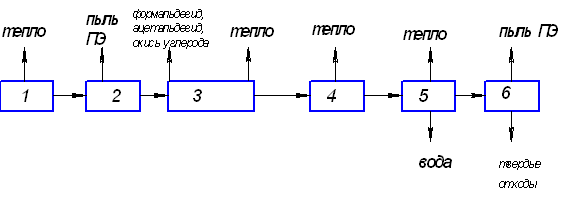

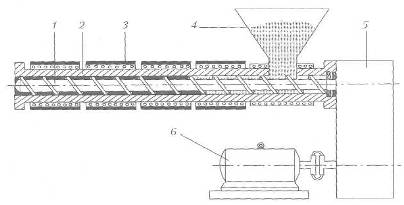

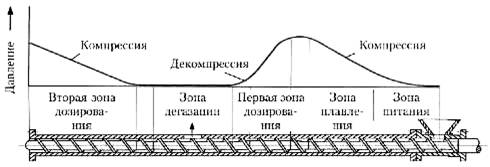

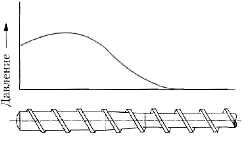

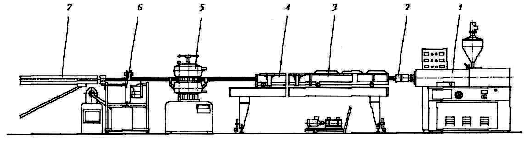

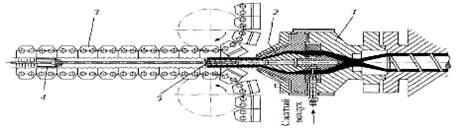

Описание технологической схемы

Похожие работы

... Наименование источников информации, по которым проводился поиск Научно-техническая документация Патентная документация Способы изготовления полиэтиленовых труб Совершенствование технологии производства полиэтиленовых газопроводных труб для повышения качества продукции РФ МПК6 F16L 9/08 - 9/12 МПК7 B29D 23/00 Реферативный журнал «Химия. Технология полимерных материалов». ...

... 2000 – №20, 2006 www.fips.ru с 1995 по 2006 года 1.3 Характеристика исходного сырья, вспомогательных материалов и готовой продукции Качественные показатели полиэтилена низкого давления марки 277–73 соответствуют ГОСТ 16338–85 [33, 34] и приведены в таблице 1.3. Таблица 1.3 № п/п Наименование показателя Значение показателей 1 Плотность, г/см3 0,958–0,964 2 Показатель ...

... отходы 1270,22 6,3511 2095,863 1,945 5. Потери 659,973 3,299865 1088,955 1 Итого 65997,3 329,9865 108895,5 100 4. Разработка контроля и автоматики технологического процесса производства поливинилхлорида Применение методов и средств автоматизации позволяет повысить производительность труда, уменьшить брак и потери. Конечной целью автоматизации является создание полностью ...

... ). В зависимости от состава сырья, используемого для производства той или иной смолы, настраиваются технологические режимы, подбираются химические добавки (реагенты) и дозаторы. Технологический процесс производства полиэфирных смол состоит из следующих стадий: • подготовка и загрузка в реактор исходного сырья; • поликонденсация под атмосферным давлением; • поликонденсация под вакуумом; • ...

0 комментариев