Навигация

Посадки шпоночных соединений

4.3 Посадки шпоночных соединений

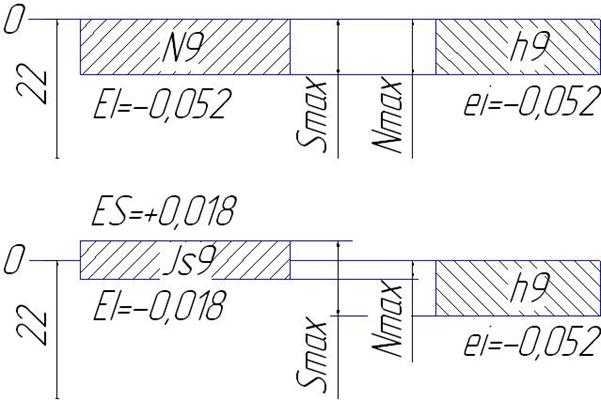

Для шпоночных соединений (шпонка b x h х l = 22 х 14 х 85 мм ГОСТ 23360-78, 20 х 12 х 100 мм ГОСТ 23360-78 ) принимаю для крупносерийного производства нормальное соединение.

Для зубчатого колеса:

Соединения шпонок с валом: ![]() ;.

;.

Соединения шпонок со втулками: ![]() ;

;

Проанализируем эти посадки.

Предельные отклонения ширины пазов на валах: ![]() ;.

;.

Предельные отклонения ширины пазов во втулках: ![]() .

.

Предельные отклонения ширины шпонок: ![]()

Посадка шпонки на вал ![]() ; - переходная.

; - переходная.

Предельные значения зазоров и натягов в соединениях:

Smax = ES – ei = 0,0 – (- 0,052) = 0,052 мм;

Nmax = es – EI = 0 – (- 0,052) = 0,052 мм.

Допуск посадки:

TSN = Smax + Nmax = 0,052 + 0,052 = 0,104 мм.

Посадка шпонки во втулку ![]() ; - переходная.

; - переходная.

Предельные значения зазоров и натягов в соединениях:

Smax = ES – ei = 0,018 – (- 0,052) = 0,070 мм;

Nmax = es – EI = 0 – (- 0,018) = 0,018 мм.

Допуск посадки:

TSN = Smax + Nmax = 0,070 + 0,018 = 0,088 мм

Рисунок 4.14 – Схемы полей допусков шпоночных соединений (шпонка b x h х l = 22 х 14 х 85 мм ГОСТ 23360-78).

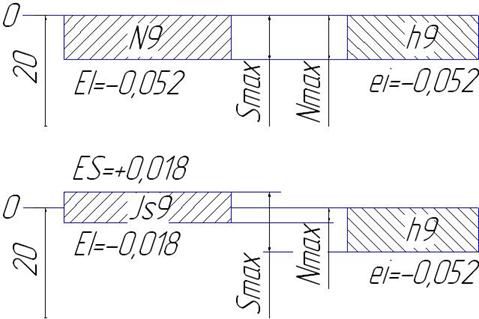

Для муфты на хвостовике вала:

Соединения шпонок с валом: ![]() ;.

;.

Соединения шпонок со втулками: ![]() ;.

;.

Проанализируем эти посадки.

Предельные отклонения ширины пазов на валах: ![]() ;.

;.

Предельные отклонения ширины пазов во втулках: ![]() .

.

Предельные отклонения ширины шпонок: ![]()

Посадка шпонки на вал ![]() ; - переходная.

; - переходная.

Предельные значения зазоров и натягов в соединениях:

Smax = ES – ei = 0,0 – (- 0,052) = 0,052 мм;

Nmax = es – EI = 0 – (- 0,052) = 0,052 мм.

Допуск посадки:

TSN = Smax + Nmax = 0,052 + 0,052 = 0,104 мм.

Посадка шпонки во втулку ![]() ; - переходная.

; - переходная.

Предельные значения зазоров и натягов в соединениях:

Smax = ES – ei = 0,018 – (- 0,052) = 0,070 мм;

Nmax = es – EI = 0 – (- 0,018) = 0,018 мм.

Допуск посадки:

TSN = Smax + Nmax = 0,070 + 0,018 = 0,088 мм

Рисунок 4.15 – Схемы полей допусков шпоночных соединений (шпонка b x h х l = 20 х 12 х 100 мм ГОСТ 23360-78).

4.4 Посадки резьбовых соединений

Для крепления крышек подшипников к корпусу редуктора применяется резьбовое соединение болтами М10, М12. В данном случае герметичность соединения не требуется, а наличие зазора способствует более равномерному распределению нагрузки между витками резьбы, предотвращает заклинивание, уменьшает трение, компенсирует возможные перекосы резьбы. Исходя из этого назначаю посадку резьбы с зазором

![]()

Номинальный диаметр резьбы d (D) = 10 мм. Шаг резьбы р = 1,0 мм. Допуски диаметров резьбы для 6-й степени точности при нормальной длине свинчивания определяем по:

Td 2 = 112 мкм = 0,112 мм; ТD2 = 150 мкм= 0,150 мм;

Тd = 180 мкм = 0,180 мм; ТD = не нормируется;

Td1 = не нормируется; ТD1 = 236 мкм = 0,236 мм.

Определяю предельные отклонения резьбы:

d: es = - 0,026 мм; ei = - 0,206 мм;

d2: es = - 0,026 мм; ei = -0,138 мм;

d1: es = - 0,026 мм; ei = не нормируется;

D: ES = не нормируется; EI = 0 мм;

D2: ES = 0,150 мм; EI = 0 мм;

D1: ES = 0,236 мм; EI = 0 мм.

Определяем средний и внутренний диаметры резьбы по:

d 2 (D 2) = d – 1 + 0,350 =10 – 1 + 0,350 =8,650 мм;

d1 (D1) = d – 2 + 0,917 = 10 – 2 + 0,917 =8,917 мм.

Определяю предельные размеры наружной резьбы (болта):

d 2 max = d2 + es = 8,650 – 0,026 = 8,624 мм;

d 2 min = d2 + ei = 8,650 – 0,138 = 8,512 мм;

d1 max = d1 + es = 8,917 – 0,026 = 8,891 мм;

d1 min = d1 + ei = не нормируется;

d max = d + es = 10 – 0,026 = 9,974 мм;

d min = d + ei = 10 – 0,206 = 9,794 мм.

Определяю предельные размеры внутренней резьбы (резьбовое отверстие):

D 2 max = D2 + ES = 8,650 + 0,150 = 8,80 мм;

D 2 min = D2 + EI = 8,650 + 0 = 8,650 мм;

D 1 max = D1 + ES = 8,917 + 0,236 = 9,153 мм;

D1 min = D1 + EI = 8,917 + 0 = 8,917 мм;

D max = не нормируется;

D min = D + EI = 10 + 0 = 10,0 мм.

Рисунок 4.16- Схема полей допусков резьбового соединения М10- ![]() (средний диаметр)

(средний диаметр)

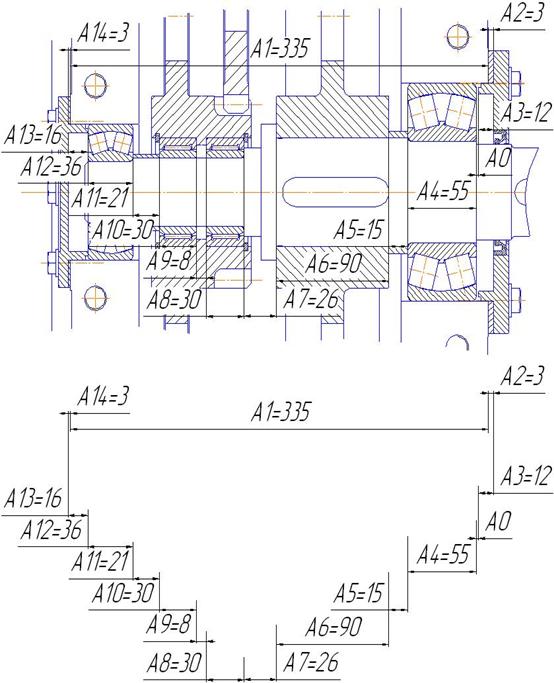

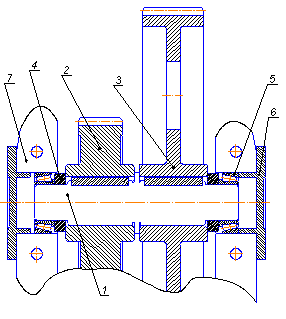

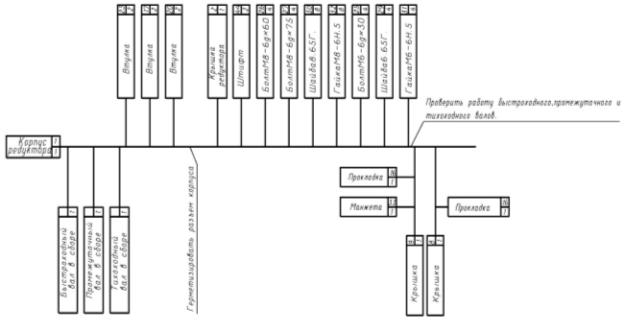

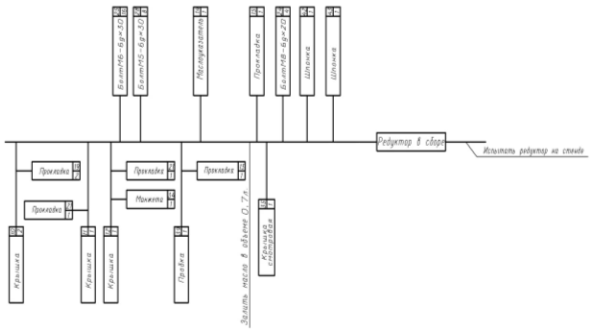

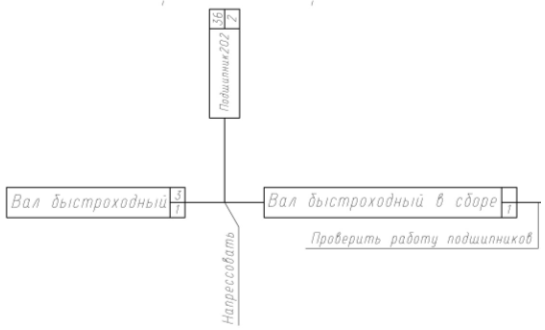

5 РАЗМЕРНЫЙ АНАЛИЗ СБОРОЧНОЙ ЕДИНИЦЫ

Размерный анализ сборочной единицы будем производить методом полной взаимозаменяемости. Чтобы обеспечить полную взаимозаменяемость, размерные цепи рассчитывают методом максимума-минимума, при котором допуск замыкающего размера определяют арифметическим сложением допусков составляющих размеров. Метод расчета на максимум-минимум, учитывающий только предельные отклонения звеньев размерной цепи и самые неблагоприятные их сочетания, обеспечивает заданную точность сборки без подгонки (подбора) деталей.

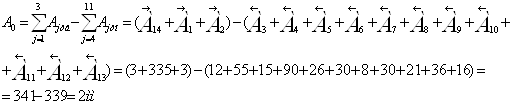

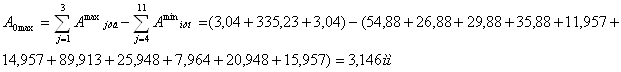

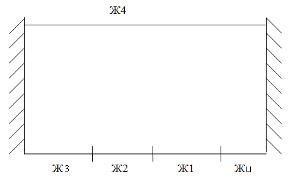

Определим номинальное, наибольшее и наименьшее значения и допуск замыкающего звена А0 (рис. 17).

Рисунок 5.1- Сборочная размерная цепь

В размерную цепь входят 4 стандартных звена – это подшипники (А4, А8, А10, А12).

Для расчета отклонения замыкающего звена назначим допуски звеньев, если поле допуска увеличивающих размеров деталей H10, уменьшающих h9:

Увеличивающие: Н10: A14=3+0.040, A1=335+0.230, A2=3+0.040;

Уменьшающие: H9: A3=12-0,043, A5=15-0,043, A6=90-0,0,87, A7=26-0,052, A9=8-0,036, A11=21-0,052, A13=16-0,043.

Стандартные: А4=55-0,120, А8=30-0,120, А10=30-0,120, А12=30-0,120.

Допуск замыкающего звена зависит от 4-х стандартных деталей, поэтому размерный анализ сборочной единицы будем производить методом регулирования, при котором предписанная точность исходного (замыкающего) размера достигается преднамеренным изменением (регулированием) величины одного из заранее выбранных составляющих размеров, называемого компенсатором [7, с.169]. Для заданной сборочной единицы (рис. 17) роль компенсирующих размеров выполняют прокладки.

Для нормальной работы подшипников между крышкой и торцом подшипника необходимо обеспечить зазор для компенсации теплового расширения вала. Величину зазора принимаю равной А0 = 0,3(±0,1) мм. На рисунке 17 представлена размерная цепь с исходным звеном А0. Звенья ![]() – увеличивающие,

– увеличивающие, ![]() - уменьшающие.

- уменьшающие.

Сумма размеров звеньев ![]() является компенсатором. Номинальные размеры звеньев цепи, их характеристики, отклонения и допуски приведены в таблице 1.

является компенсатором. Номинальные размеры звеньев цепи, их характеристики, отклонения и допуски приведены в таблице 1.

Таблица 1.- К расчету размерной цепи методом регулирования

| Звено | Номинальный размер, мм | Характер звена | Верхнее отклонение ЕS, мкм | Нижнее отклонение EI, мкм | Допуск Т, мкм |

| А1 | 24 | увеличивающее | +230 | 0 | 230 |

| А2 | 3 | компенсатор | рассчитывается | ||

| А3 | 12 | уменьшающее | 0 | - 43 | 43 |

| А4 | 55 | уменьшающее | 0 | -120 | 120 |

| А5 | 15 | уменьшающее | 0 | -43 | 43 |

| А6 | 90 | уменьшающее | 0 | -87 | 87 |

| А7 | 26 | уменьшающее | 0 | - 52 | 52 |

| А8 | 30 | уменьшающее | 0 | -120 | 120 |

| А9 | 8 | уменьшающее | 0 | -36 | 36 |

| А10 | 30 | уменьшающее | 0 | -120 | 120 |

| А11 | 21 | уменьшающее | 0 | -52 | 52 |

| А12 | 36 | уменьшающее | 0 | -120 | 120 |

| А13 | 16 | уменьшающее | 0 | -43 | 43 |

| А14 | 3 | компенсатор | рассчитывается | ||

| А0 | 0,3 | замыкающее | +100 | - 100 | 200 |

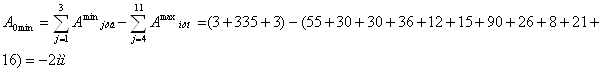

Определяем номинальный размер компенсатора:

![]()

![]()

Распределим номинальный размер k: А2 = А4 =1,85 мм.

Определяем величины допусков на изготовление всех деталей и проставим предельные отклонения в тело деталей, то есть по ходу обработки сопрягаемых поверхностей [3, с.44]. Звенья А4 ,А8 ,А10 ,А12 являются шириной кольца подшипника и допускаемые отклонения его по ГОСТ 520-71 равны: es = 0 мм; ei = -0,12 мм = - 120 мкм.

Сумма допусков составляющих звеньев:

![]()

Допуск замыкающего звена: ![]()

![]() Предельные отклонения компенсатора:

Предельные отклонения компенсатора:

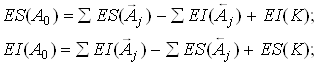

![]()

![]() ;

;

![]()

![]()

![]() ;

;

![]()

Определим величину компенсации ![]() :

:

![]()

![]()

Проверяю расчет:

![]() .

.

Рассчитываю предельные размеры компенсатора:

![]()

Принимаю ![]()

![]() за постоянные прокладки.

за постоянные прокладки.

Количество сменных прокладок:

![]()

Толщина сменных прокладок:

![]()

Проверим расчет компенсатора:

![]() >

>![]() .

.

Условие выполняется. Таким образом, в комплект входят две постоянные прокладки толщиной 1,35 мм и 1,35 мм и 6 сменных прокладок толщиной 0,14 мм.

6. ОБОСНОВАНИЕ ТЕХНИЧЕСКИХ ТРЕБОВАНИЙ К ДЕТАЛЯМ

6.1 Тихоходный вал

Допуск цилиндричности посадочных мест под подшипники качения класса точности 0:

Tф = 0,3Td = 0,3 × 0,025 = 0,0075 ≈ 0,008 мм.

Допуск цидиндричности выходного конца вала:

Tф = 0,3Td = 0,3 × 0,025 = 0,0075 ≈ 0,008 мм.

Допуски соосности посадочных поверхностей:

для подшипников качения Т = 0,02 мм;

- для зубчатого колеса Т = 0,02 мм.

Допуск перпендикулярности торцов вала для базирования подшипников качения : Т = 0,02 мм.

Допуск параллельности расположения шпоночного паза:

- на входном конце вала Т= 0,5 ∙ 0,032 = 0,016 ≈ 0,02 мм.

Допуск симметричности расположения шпоночного паза:

- на выходном конце вала Т= 2,0 ∙ 0,032 = 0,64 ≈ 0,06 мм.

Похожие работы

... с односторонним расположением губок для измерения наружных и внутренних размеров. При измерении поверхности микрометра приводятся в соприкосновение с поверхностями изделия. За результат измерения принимается алгебраическая сумма отсчетов по шкалам микрометра. 7.2 Расчет размеров калибров для гладкого цилиндрического соединения Калибры применяют не для определения числового значения ...

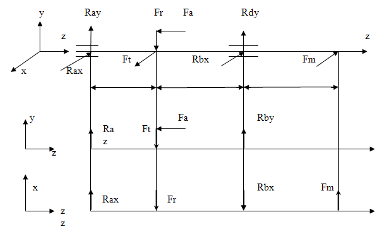

... ) Nзе=Nminf-Nmin Nзе=16.05-7=9.03 мкм Определяем коэффициент запаса точности выбранной посадки: TN= Nmax-Nmin TN=83-7=76 Рекомендуется значение К=1…2.Следовательно, посадка выбрана точно. 3. РАСЧЕТ И ВЫБОР ПОСАДОК ПОДШИПНИКОВ КАЧЕНИЯ Для подшипникового узла быстроходного вала выбрать и обосновать класс точности подшипника качения. Установить вид нагружения внутреннего и ...

... =159.8+0.97+0.97-14,84-14,84-5,03-5,03-16-16-47,5-30-11,5=0.1 Результаты расчета аналитическим методом и в системе «Unigraphics NX3» приводят к аналогичному результату. 7. Нормирование операций Технологический процесс сборки редуктора включает следующие переходы: Выполняемые переходы при запрессовки шпонок: 1. Взять шпонку, примерить по пазу вала. 2. Взять инструмент ...

... : TN=TD+Td TN=54+20=74мкм KT=(TN+Nз.с.)/TN KT=(65,2+0,85)/40=1,6>1 Следовательно, посадка выбрана точно. Вычерчиваем схему расположения полей допусков и эскизы соединения и его деталей с нанесением соответствующих размеров и обозначений. 3. Расчет и выбор посадок подшипников качения 1. Для подшипникового узла (тихоходный вал) выбрать и обосновать класс точности подшипника ...

0 комментариев