Навигация

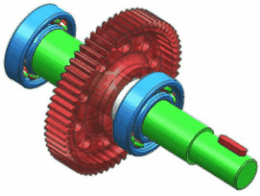

6.2 Зубчатое колесо

Допуск цилиндричности посадочного отверстия:

Т = 0,3 ∙ ТD = 0,3 ∙ 0,025 = 0,0075 мм

Допуск торцового биения зубчатого венца на диаметре делительной окружности:

![]()

Допуск радиального биения зубчатого венца: Т = 0,105 мм.

Допуск торцового биения торца ступицы: Т = 0,06мм.

Допуск симметричности и параллельности шпоночного паза ступицы зубчатого колеса принимаю аналогичными принятым в п.6.1.

7 КОНТРОЛЬ РАЗМЕРОВ ДЕТАЛЕЙ 7.1 Выбор универсальных измерительных средств

Для контроля размеров тихоходного вала выбираю универсальные измерительные средства. При выборе измерительных средств учитываю допускаемую погрешность измерения ![]() , а также предельную погрешность измерения приборов

, а также предельную погрешность измерения приборов ![]() . При этом должно выполняться условие:

. При этом должно выполняться условие:

![]()

Выбранные измерительные средства приведены в таблице 2.

Таблица 2.- Универсальные измерительные средства

| Размер | Допуск на размер, Т мм |

|

| Пределы измерения, мм | Условное обозначение |

| Ø45k6, Ø50h6 | 0,016 | 0,007 | ±0,005 | 25…50 | МК-50-2 |

| Ø50Is6 | 0,022 | 0,007 | ±0,007 | 25…50 | МК-50-2 |

| Ø80k6, Ø80h6, Ø75n6, Ø70p6, Ø65p6 | 0,019 | 0,01 | ±0,005 | 50…100 | МК-100-2 |

| 40h14 | 0,520 | 0,140 | ±0,1 | 0…125 | ШЦ-I-125-0,1 |

| 110h14 | 0,870 | 0,140 | ±0,1 | 0…125 | ШЦ-I-125-0,1 |

| 135h14 | 1,000 | 0,240 | ±0,1 | 0…630 | ШЩ-III-630-0,1 |

| 190h14 | 1,150 | 0,240 | ±0,1 | 0…630 | ШЩ-III-630-0,1 |

| 295h14 | 1,300 | 0,240 | ±0,1 | 0…630 | ШЩ-III-630-0,1 |

| 210h14 | 1,150 | 0,240 | ±0,1 | 0…630 | ШЩ-III-630-0,1 |

| 450h14 | 1,550 | 0,120 | ±0,1 | 0…500 | ШЦ-III-500-0,1 |

7.2 Расчет размеров калибров для гладкого цилиндрического соединения

В данной курсовой работе необходимо рассчитать калибр-пробку и калибр-скобу для отверстия ![]() и для вала

и для вала ![]() .

.

Для расчета размеров калибров выберем по [5, с.266…269, табл.1] следующие данные:

– смещение поля допуска калибра внутрь поля допуска детали Z (Z1) и a (a1);

– допустимый выход размера изношенного калибра за границу поля допуска калибра-пробки Y и калибра-скобы Y1;

– допуск на изготовление калибра-пробки H и калибра скобы H1;

– допуск на изготовление контркалибра для пробки Hp.

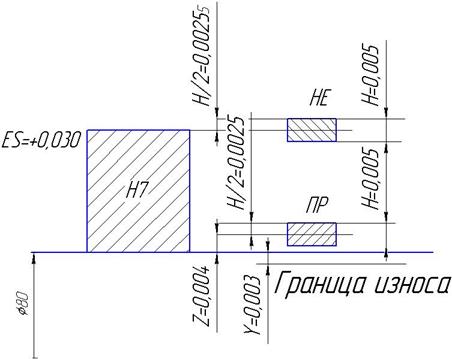

Предельные размеры для отверстия ![]() :

:

Dmax = D + ES = 80 + 0,030 = 80,030 мм;

Dmin = D + EI = 80 + 0 = 110 мм.

По для IT7 и интервала размеров 50…80 мм находим данные для расчета калибров Z = 0,004 мм; Y = 0,003 мм; a = 0 мм; H = 0,005 мм. Формулы для расчета размеров калибров по [5, с. 270, табл. 2].

Предельные размеры проходного нового калибра-пробки:

ПРmax = Dmin + Z + H / 2 = 80 + 0,004 + 0,005 / 2 = 80,0065 мм;

ПРmin = Dmin + Z – H / 2 = 80 + 0,004 – 0,005 / 2 = 80,0015 мм.

Исполнительный размер калибра-пробки ПР 80,0065–0,005.

Наименьший размер изношенного проходного калибра-пробки:

ПРизн = Dmin – Y = 80 – 0,003 = 79,997 мм.

Когда калибр ПР будет иметь этот размер, его нужно изъять из эксплуатации.

Предельные размеры непроходного нового калибра-пробки:

НЕmax = Dmax + H / 2 = 80,030 + 0,005 / 2 = 80,0325 мм;

НЕmin = Dmax – H / 2 = 80,030 – 0,005 / 2 = 80,0275 мм.

Исполнительный размер калибра-пробки НЕ 80,0325–0,005.

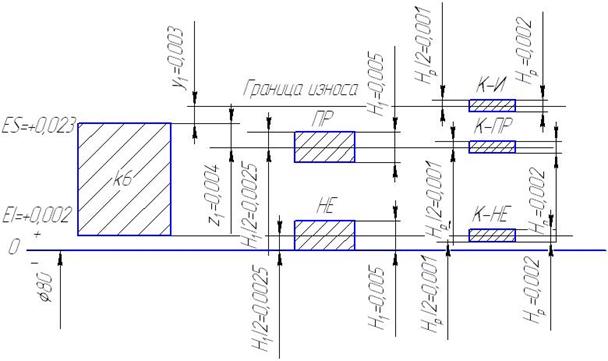

Предельные размеры для вала ![]() :

:

dmax = d + es = 80 + 0,021 = 80,021 мм;

dmin = d + ei = 80 + 0,002 = 80,002 мм.

Подля IT6 и интервала размеров 50…80 мм находим данные для расчета калибров a1 = 0 мм; Z1 = 0,004 мм; Y1=0,003 мм; Н1=0,005 мм; Нр=0,002 мм. Формулы для расчета размеров калибров по [5, с. 270, табл. 2].

Предельные размеры проходного нового калибра-скобы:

ПРmax = dmax – Z1 + H1 / 2 = 80,021 – 0,004 + 0,005 / 2 = 80,0195 мм;

ПРmin = dmax – Z1 – H1 / 2 = 80,021 – 0,004 – 0,005 / 2 = 80,0145 мм.

Исполнительный размер калибра-скобы ПР 80,145+0,004.

Наибольший размер изношенного проходного калибра-скобы:

ПРизн = dmax + Y1 = 80,021 + 0,003 = 80,024 мм.

Когда калибр ПР будет иметь этот размер, его нужно изъять из эксплуатации.

Предельные размеры непроходного нового калибра-скобы:

НЕmax = dmin + H1 / 2 = 80,002 + 0,005 / 2 = 80,0045 мм;

НЕmin = dmin – H1 / 2 = 80,002 – 0,005 / 2 = 79,9995 мм.

Исполнительный размер калибра-скобы НЕ 79,9995+0,004.

Предельные размеры проходного контркалибра:

К–ПРmax = dmax – Z1 + Hp / 2 = 80,021 – 0,004 + 0,002 / 2 = 80,018 мм;

К–ПРmin = dmax – Z1 – Hp / 2 = 80,021 – 0,004 – 0,002 / 2 =80,017 мм.

Исполнительный размер контркалибра К–ПР 80,017–0,0015.

Предельные размеры контркалибра для контроля износа:

К–Иmax = dmax + Y1 + Hp / 2 = 80,021 + 0,003 + 0,002 / 2 = 80,025 мм;

К–Иmin = dmax + Y1 – Hp / 2 = 80,021 + 0,003 – 0,002 / 2 = 80,024 мм.

Исполнительный размер контркалибра К–И 80,024–0,0015.

Предельные размеры непроходного контркалибра:

К–НЕmax = dmin + Hp / 2 = 80,002 + 0,002 / 2 = 80,003 мм;

К–НЕmin = dmin – Hp / 2 = 80,002 – 0,002 / 2 = 80,001 мм.

Исполнительный размер контркалибра К–НЕ 80,001–0,0015

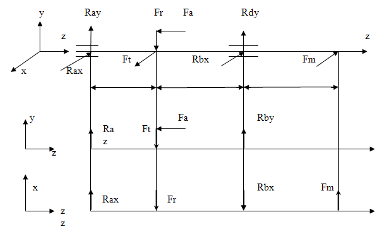

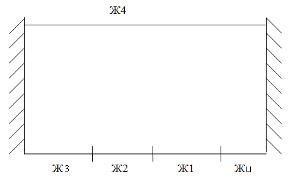

Рисунок 7.1- Схемы полей допусков на изготовление калибра-пробки

Рисунок 7.2 - Схемы полей допусков на изготовление калибра-скобы

Похожие работы

... с односторонним расположением губок для измерения наружных и внутренних размеров. При измерении поверхности микрометра приводятся в соприкосновение с поверхностями изделия. За результат измерения принимается алгебраическая сумма отсчетов по шкалам микрометра. 7.2 Расчет размеров калибров для гладкого цилиндрического соединения Калибры применяют не для определения числового значения ...

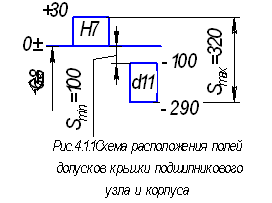

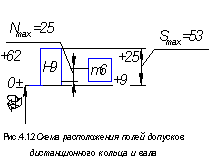

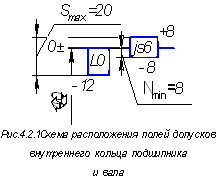

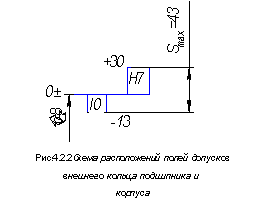

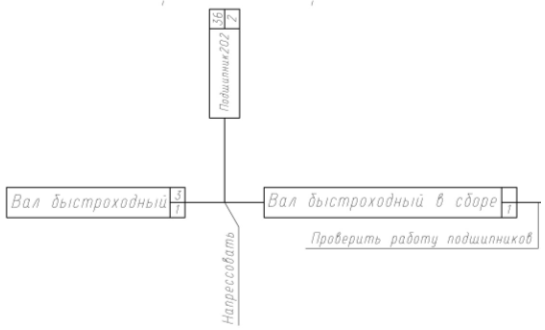

... ) Nзе=Nminf-Nmin Nзе=16.05-7=9.03 мкм Определяем коэффициент запаса точности выбранной посадки: TN= Nmax-Nmin TN=83-7=76 Рекомендуется значение К=1…2.Следовательно, посадка выбрана точно. 3. РАСЧЕТ И ВЫБОР ПОСАДОК ПОДШИПНИКОВ КАЧЕНИЯ Для подшипникового узла быстроходного вала выбрать и обосновать класс точности подшипника качения. Установить вид нагружения внутреннего и ...

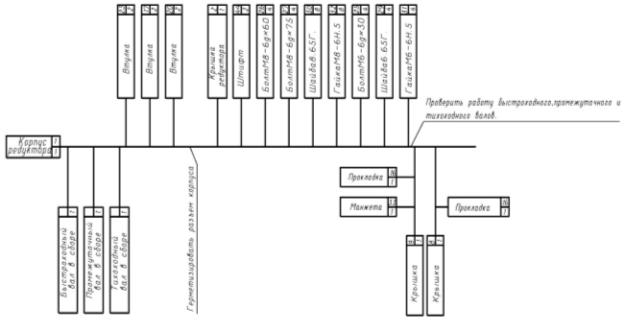

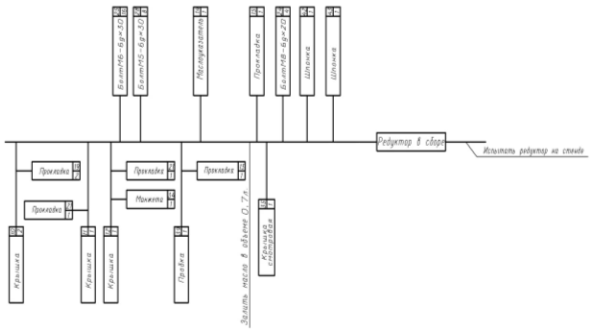

... =159.8+0.97+0.97-14,84-14,84-5,03-5,03-16-16-47,5-30-11,5=0.1 Результаты расчета аналитическим методом и в системе «Unigraphics NX3» приводят к аналогичному результату. 7. Нормирование операций Технологический процесс сборки редуктора включает следующие переходы: Выполняемые переходы при запрессовки шпонок: 1. Взять шпонку, примерить по пазу вала. 2. Взять инструмент ...

... : TN=TD+Td TN=54+20=74мкм KT=(TN+Nз.с.)/TN KT=(65,2+0,85)/40=1,6>1 Следовательно, посадка выбрана точно. Вычерчиваем схему расположения полей допусков и эскизы соединения и его деталей с нанесением соответствующих размеров и обозначений. 3. Расчет и выбор посадок подшипников качения 1. Для подшипникового узла (тихоходный вал) выбрать и обосновать класс точности подшипника ...

0 комментариев