Навигация

Принцип работы установки

5.4 Принцип работы установки

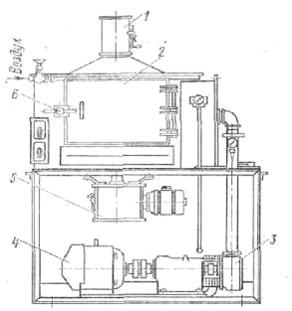

Сборочно-сварочная оснастка с изделием устанавливается на каретке и крепится к ней. Движение каретки происходит от привода каретки. Энергопитание привод получает от энергоцепи, с которой каретка соединена через кронштейн и штепсельный разъем. На каретке для крепления оснастки с изделием находятся опорные ролики (10 шт.), приводной вал с шестерней, бортовые (центрирующие) ролики (4 шт.), ложементы для крепления оснастки, линейка (база) для выставления свариваемого стыка в плоскости сварки, кронштейн для нажатия на конечный выключатель ВК-200Б в конце хода тележки, которая представляет собой сварную конструкцию из листовой нержавеющей стали Х18Н10Т. Каретка цилиндрических изделий предназначена для сварки тел вращения в горизонтальной и вертикальной осях. Она состоит из распределительной коробки и горизонтального и вертикального вращателей.

С пульта управления №1, расположенного с правой рабочей части вакуумной камеры, дается команда на опускание перекидных направляющих в горизонтальное положение (вакуумная камера открыта) до упора на раму камеры.

От кнопки пульта №1 дается команда на перемещение каретки с изделием в вакуумную камеру на позицию сварки. После – остановка каретки в вакуумной камере от срабатывания конечных выключателей ВК-200Б.

С пульта управления №1 дается команда на подъем перекидных направляющих в вертикальное исходное положение. При верхнем положении перекидных направляющих с пульта №1 дается команда на привод крышки вакуумной камеры. Крышка перемещается в крайнее положение «Закрыто» и останавливается. С пульта №1 дается команда на прижим крышки вакуумной камеры к торцу вакуумной камеры.

Закрывается электромагнитный натекатель ДУ-160. Включается автоматическая система откачки вакуумной камеры до остаточного давления 5·10-5 мм рт. ст. При остаточном давлении 5·10-5 мм рт. ст. производится вывод электронной пушки на позицию сварки. На холостом режиме производится контрольный проход электронным лучом вдоль свариваемого стыка. После контрольного прохода производится сварка стыка.

Визуальное наблюдение и управление процессом сварки производится с пультов, расположенных на площадке оператора, а также через смотровые окна крышки вакуумной камеры диаметром 300 мм. Площадка оператора имеет возможность продольного и вертикального перемещения по лицевой стороне камеры.

После окончания процесса сварки с пульта вакуумной станции дается команда на закрывание шиберных затворов СПЛП-900 и открывается натекатель ДУ-160. Производится напуск воздуха в вакуумную камеру до атмосферного давления.

С пульта №1 дается команда на открывание вакуумной камеры. Затем дается команда на опускание перекидных направляющих станины в вакуумную камеру и команда на выезд каретки с изделием из камеры. В крайнем исходном положении на станине каретка останавливается от конечного выключателя ВК-200Б.

Производится снятие изделия с каретки. Цикл сварки для плоских изделий повторяется снова.

При сварке цилиндрических изделий порядок работы такой же, как и при сварке плоских изделий.

Свариваемое изделие закрепляется на каретке цилиндрических изделий. Управление движением каретки, опусканием направляющих и управление движением второй крышки вакуумной камеры руководится со второго пульта №2, расположенного с левой лицевой стороны вакуумной камеры.

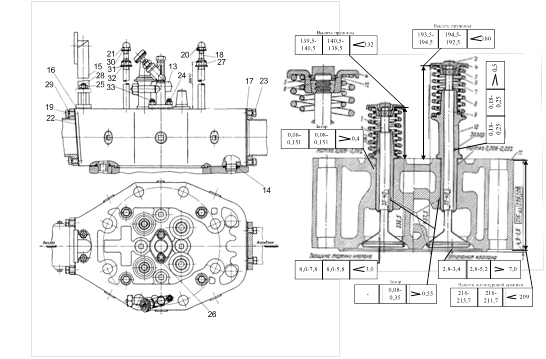

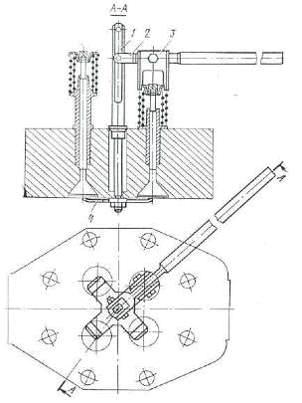

5.5. Принцип действия приспособления для сварки водила II ступени

Перед установкой изделия на приспособлении отвинчивается болт позиции 27, снимается планка позиции 15, отодвигается подвижная стойка позиции 2.

На оправку позиции 1 с помощью кран-балки одевается водило II ступени, собранное на прихватках. С одной стороны оно крепится, упираясь на цилиндрическое кольцо, и прижимается восьмью болтами (позиции 29) для обеспечения точного фиксирования и избежания отклонений от вертикальности боковых торцев детали. С другой стороны, водило фиксируется с помощью насадки на коническое кольцо оправки.

Затем снова на хвостовую часть оправки одевается подвижная опора позиции 2 и планка позиции 15, которая привинчивается четырьмя болтами (позиции 27).

Для сварки водила II ступени необходимо поочередно настраивать электронную пушку на каждый стык внутри вакуумной камеры. Это обеспечивается соединением оправки позиции 1 через планку позиции 15, втулку позиции 8 и поводок позиции 4, соединенных с помощью двух болтов позиции 26 и гаек позиции 31 с поворачивающей системой звездочка – редуктор – электродвигатель. При этом оправка с изделием поворачивается при помощи роликов, расположенных в подвижных опорах позиции 2.

6. Выбор параметров режима сварки

6.1 Параметры режима ручной аргонодуговой сварки.

Сила сварочного тока – Iсв=95 А

Напряжение на дуге – Uд=32 В

Обратная полярность тока

Положение шва – нижнее

6.2 Параметры режима электронно-лучевой сварки

Мощность – 30 кВт

Ускоряющее напряжение – Uуск=60 кВ

Сила сварочного тока – Iсв=700 мА

Скорость сварки – Vсв=30 см/мин

Круговая развертка электронного луча – Ø2 мм

7. Расчет норм времени на сварочные операции

7.1 Расчет норм времени для сборочно-сварочной операции (ручная аргонодуговая сварка неплавящимся электродом)

1. Расчет основного времени

![]() ,

,

где ![]() - скорость сварки,

- скорость сварки, ![]()

![]()

2. Расчет вспомогательного времени, зависящего от дины шва

Принимаем ([3], с. 130) нормы времени на все элементы вспомогательной работы при сварке стыкового шва

![]() на

на ![]() шва

шва

3. Расчет вспомогательного времени, связанного с изделием и работой оборудования

![]()

Всего норма вспомогательного времени составит

![]()

4. Расчет подготовительно-заключительного времени

![]()

5. Определение коэффициента к оперативному времени. Для единичного производства коэффициент, учитывающий затраты времени на обслуживание рабочего места, на отдых и естественные надобности, будет ![]() ([3], с. 137)

([3], с. 137)

6. Определение нормы штучного времени.

![]()

7.2 Расчет норм времени для электронно-лучевой сварки

1. Скорость сварки ![]()

Длина шва ![]()

Время сварки одного шва

![]()

2. Общее время сварки

![]()

3. Время на вакуумирование

![]()

4. Общее время изготовления корпуса водила II ступени

![]()

8. Выбор метода контроля

8.1 Характеристика характерных дефектов

Для сварных соединений всех титановых сплавов в той или иной степени характерны две проблемы: замедленное разрушение и пористость шва.

Замедленное разрушение объясняется образованием в сварном соединении так называемых пиков концентрации водорода, которые совпадают с пиками концентрации сварочных напряжений, расположенными вблизи линии сплавления.

Со временем водород превращается в гидриды с увеличением объема, что способствует образованию трещин в околошовной зоне, вызывая замедленное разрушение. Негативное влияние водорода усиливается остаточными сварочными напряжениями.

Основными мерами борьбы с замедленным разрушением сварных соединений титановых сплавов являются уменьшение содержания водорода в основном металле и отжиг после сварки.

При электронно-лучевой сварке можно, не вынимая изделия из камеры, выполнить так называемый локальный отжиг, прогревая зону термического влияния пучком, сканирующим по растровой развертке. Это снижает концентрацию водорода, перераспределяет остаточные напряжения и уменьшает склонность сварного соединения к замедленному разрушению.

Наиболее распространенными дефектами для сплава ПТ-3В являются поры и холодные трещины.

Поры в сварном шве – это дефекты сварного шва в виде полости округлой формы, заполненной газом. Поры в сварных соединениях чаще всего располагаются в виде цепочки пор по зоне сплавления. Они снижают статическую и динамическую прочность соединений.

В отношении пористости при сварке титановых сплавов существуют две основные точки зрения.

Согласно первой, пористость определяется поступлением в сварочную ванну готовых газовых зародышей, возникших вследствие пиролиза загрязнений и разложения влаги на плотно сжатых поверхностях стыка. Те, кто придерживается этой точки зрения, рекомендуют уменьшать шероховатость кромок путем шабрения и полирования, использовать травление и «тепловую» очистку кромок, а также применять гарантированный зазор в стыке и выполнять газоотводящие каналы на торцевых поверхностях стыка.

Согласно второй точке зрения, непременным условием пористости является перенасыщение металла всей сварочной ванны газами, и в первую очередь водородом, или локальное перенасыщение жидкого металла ванны непосредственно меняя растворимость водорода в металле.

С этой позиции основными способами борьбы с пористостью можно считать снижение концентрации водорода в сварной ванне и обеспечение оптимальных условий кристаллизации, а в качестве технологических мер уменьшения пористости в швах рекомендуются изменение погонной энергии, применение повторных проходов, использование импульсных режимов и осцилляции пучка.

Для получения беспористых![]() швов необходимо обеспечить требуемую чистоту основного металла и сварочных материалов, сварку выполнять на оптимальных режимах с соблюдением всех требований технологических процессов.

швов необходимо обеспечить требуемую чистоту основного металла и сварочных материалов, сварку выполнять на оптимальных режимах с соблюдением всех требований технологических процессов.

Холодные трещины возникают в результате повышенного содержания кислорода, азота и водорода в сварном соединении в сочетании с растягивающими напряжениями первого рода (остаточными сварочными от внешней нагрузки).

Трещины такого типа могут возникать сразу же после сварки, а также после вылеживания сварных соединений до нескольких лет (процесс замедленного разрушения в результате выпадения гидридов титана).

При повышенном содержании водорода трещины возникают от напряжений второго рода и распространяются под действием напряжений первого рода.

Радикальными мерами борьбы с холодными трещинами являются:

1. Снижение содержания газов в основном и присадочном металле: Н2<0,008%, О2<0,1–0,15%, N2<0,04%;

2. Соблюдение технологии сварки для предотвращения попадания паров воды и вредных газов в зону сварки;

3. Снятие остаточных сварочных напряжений;

4. Предотвращение наводораживания металла в процессе изготовления деталей.

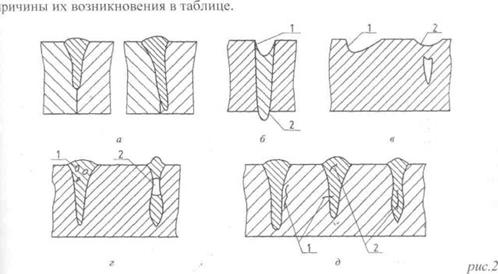

Основные виды дефектов, встречающиеся при ЭЛС титановых сплавов приведены на рис. 3, а причины их возникновения в таблице 4.

Таблица 4

| Наименование дефекта | Причины возникновения дефекта |

| Непровар (рис. 3, а) | 1. Недостаточная мощность луча 2. Погрешность совмещения луча с плоскостью стыка 3. Намагничиваемость детали |

| Неполномерность (1) и провисание (2) (рис. 3, б) | 1. Завышена мощность луча 2. Занижена скорость сварки 3. Металлургическая нестабильность ванны |

| Кратер в месте окончания шва (1) и высоковольтного пробоя (2) (рис. 3, в) | 1. Резкое изменение мощности и плоскости луча (пробой, аварийное отклонение) 2. Выброс металла ванны в результате металлургической нестабильности ванны |

| Поры (1) и раковины (2) (рис. 3, г) | 1. Плохая очистка свариваемой поверхности от влаги и органических загрязнений. 2. Высокая газонасыщенность металла 3. Высокая скорость сварки 4. Неблагоприятная форма шва |

| Трещины в шве (1) и околошовной зоне (2) (рис. 3, д) | 1. Малая деформационная способность металла в температурном интервале хрупкости 2. Неправильно подобранный режим по погонной энергии и току фокусировки 3. Нетехнологичность конструкционного узла 4. Большие внутренние напряжения |

8.2 Способы устранения дефектов при ЭЛС

Большинство поверхностных дефектов, возникающих при ЭЛС, могут быть исправлены дуговыми способами сварки. Иногда и внутренние дефекты шва исправляются выборкой дефектного места механическими способами и последующей их дуговой подваркой с присадочным материалом.

![]() Однако в ряде случаев, особенно при ЭЛС тугоплавких и химически активных металлов, возникшие дефекты целесообразно устранять с помощью электронного пучка.

Однако в ряде случаев, особенно при ЭЛС тугоплавких и химически активных металлов, возникшие дефекты целесообразно устранять с помощью электронного пучка.

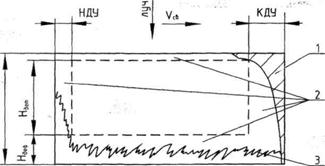

Поверхностные дефекты целесообразно устранять повторными так называемыми косметическими проходами. Они осуществляются на минимально необходимую глубину на мягких режимах, т.е. с большими степенями недофокусировки или перефокусировки, когда швы не имеют корневой пилы (рис. 4).

Рис. 4. Заварка поверхностного дефекта

1-основной проход;

2-непровар

3-подварочный проход

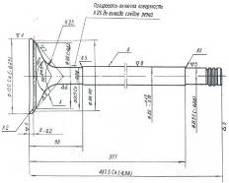

Рис. 5. Схема разметки центра шва по контрольным рискам

1-дефект шва;

2 – технологический припуск;

3-контрольные риски

4-риска разметки центра шва

Часть внутренних дефектов исправляют на рабочем режиме. Для этого линию стыка определяют, ориентируясь на контрольные риски (рис. 5) или какие-то базы не самой детали.

Можно переплавлять не всю длину шва, если дефект точечный, а лишь небольшой участок.

![]() Если глубина дефекта небольшая, то заварку осуществляют на больших степенях расфокусировки исключающих образование корневой пилы.

Если глубина дефекта небольшая, то заварку осуществляют на больших степенях расфокусировки исключающих образование корневой пилы.

При большой глубине залегания дефектов повторный проход осуществляют на полной мощности с установкой технологических подкладок для выведения в неё корневых дефектов. Ввод мощности осуществляют либо при неподвижном луче, либо при малой скорости, потом включают рабочую скорость. Аналогичным образом поступают и при окончании: сначала необходимо остановить движение или снизить скорость сварки, а потом уменьшать мощность пучка.

В место окончания подварки можно ввести дополнительный материал в виде пластины (рис. 6), а после окончания подварки расплавить его, чтобы заполнить кратер.

Рис. 6. Устранение дефектов повторной переваркой шва на всю глубину

1-деталь; 2-технологическая подкладка; 3-дефекты подлежащие исправлению; 4-подварочный проход; 5-накладка в место окончания подварки

Похожие работы

... Рабочие колеса не должны иметь износа лопаток и дисков от коррозии и эрозии более 25% от их номинальной толщины. Изгиб лопаток не допускается. 4.2.2 Ведомость дефектов на ремонт центробежного насоса Таблица 4.3 - Ведомость дефектов на ремонт насоса Наименование узлов и деталей подлежащих ремонту Характер неисправности Метод устранения Необходимые материалы Наименование Кол-во Ед. ...

... работ обеспечивала возможность выполнения работ в кратчайшие сроки при условии обеспечения нормативных критериев по качеству. 4 ЭКОНОМИЧЕСКАЯ ЧАСТЬ 4.1 Смета на сооружение участка магистрального газопровода с разработкой очистки полости и испытания Смета является одним из основных документов в строительстве. Без неё запрещается производить какие-либо строительно-монтажные работы. На ...

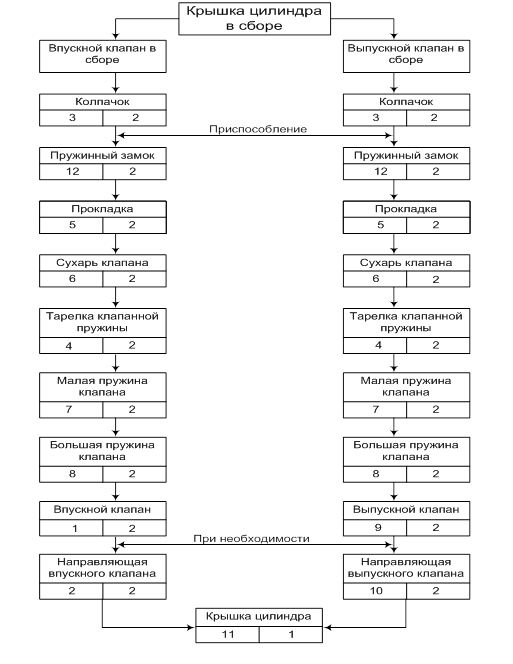

... детали узла. Завершающим этапом курсового проекта будет разработка технологической документации на восстановление рабочей фаски наплавкой и карты технологического процесса ремонта крышки цилиндра дизеля ПД-1М в объёме ТР-1. 1. Разработка технологического процесса ремонта цилиндрической крышки дизеля ПД-М Описание конструкции узла 1 - впускной клапан (ПД-1М-09-009, сталь Х9С2); 2 - ...

... - дальнейшее развитие, совершенствование и разработка новых технологических методов обработки заготовок деталей машин, применение новых конструкционных материалов и повышение качества обработки деталей машин. Наряду с обработкой резанием применяют методы обработки пластическим деформированием, с использованием химической, электрической, световой, лучевой и других видов энергии. Классификация ...

0 комментариев