Навигация

Удаление дефектоскопических материалов

7. Удаление дефектоскопических материалов.

Осуществляется протиркой ветошью с применением воды.

Пенетрант: керосин – 80%, масло трансформаторное – 15%, скипидар – 5%, краситель 5С – 10г/л.

Очищающая жидкость: ОЖ-3.

Проявитель: каолин 600–700 г. на 1 л воды.

Метод проявления – суспензионный.

Класс чувствительности – II.

Ультразвуковая дефектоскопия

Ультразвуковой контроль основан на исследовании процесса распространения упругих колебаний с частотой 0,5–25 МГц в контролируемом изделии.

Для УЗК используем импульсный эхо-метод с использованием дефектоскопа УД2–12. Метод основан на регистрации эхо-сигнала от дефекта. На экране индикатора виден посланный зондирующий импульс I, отраженный от противоположной поверхности донный сигнал III, эхо-сигнал от дефекта II.

Время прихода сигнала II и III пропорционально глубине залегания дефекта и толщине контролируемого изделия. Для контроля используем наклонный (призматический) пьезопреобразователь.

Преимущества метода:

1. Высокая чувствительность;

2. Односторонний доступ к изделию;

3. Незначительная площадь механического контакта.

Недостатки метода:

1. Низкая помехоустойчивость к наружным отражателям

2. Резкое изменение амплитуды сигнала от ориентации дефекта;

Предельная чувствительность метода 0,1 мм2 для плоских дефектов и 0,9 мм2 для объемных дефектов. Применяют при контроле изделий толщиной от 4 до 2000 мм.

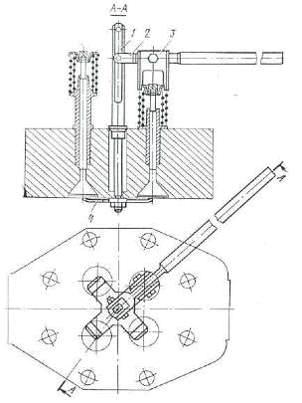

Поиск дефектов производится путем поперечно-продольного сканирования всей поверхности контролируемой зоны. В процессе перемещения пьезопреобразователь необходимо поворачивать вокруг своей оси на 10–150, чтобы обнаружить различно ориентированные дефекты. Акустический контакт обеспечивается легким нажатием руки на пьезопреобразователь с усилием Р=15 Н.

Используем контроль прямым и однократно отраженным лучом, который осуществляется перемещением пьезопреобразователь между точками 1 и 3 (рис. 2), что позволяет прозвучивать мертвую зону. Пьезопреобразователь перемещают по поверхности изделия от оси шва:

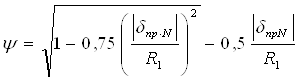

![]() ,

,

где ![]() - служит для направленного отражения основной части ультразвукового пучка в контролируемую область шва. Контроль ведется с одной стороны.

- служит для направленного отражения основной части ультразвукового пучка в контролируемую область шва. Контроль ведется с одной стороны.

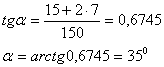

Определим величину угла ввода ![]() при прозвучивании однократно отраженным лучом по формуле:

при прозвучивании однократно отраженным лучом по формуле:

![]() ,

,

где ![]() - ширина шва,

- ширина шва, ![]() ;

;

![]() - толщина контролируемого объекта,

- толщина контролируемого объекта, ![]() ;

;

![]() - расстояние, служащее для направленного отражения основной части ультразвукового пучка в контролируемую область шва,

- расстояние, служащее для направленного отражения основной части ультразвукового пучка в контролируемую область шва, ![]()

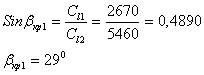

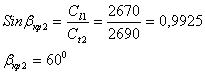

Определим ![]() и

и ![]() для титанового сплава ПТ-3В

для титанового сплава ПТ-3В

![]() - скорость продольной волны в плексигласе

- скорость продольной волны в плексигласе

![]() - скорость продольной волны в титановом сплаве ПТ-3В

- скорость продольной волны в титановом сплаве ПТ-3В

![]() - скорость поперечной волны в титановом сплаве ПТ-3В

- скорость поперечной волны в титановом сплаве ПТ-3В

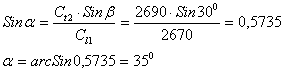

Определим угол ввода луча ![]() ультразвука при использовании пьезопреобразователя с углом призмы 300 по формуле

ультразвука при использовании пьезопреобразователя с углом призмы 300 по формуле

Определим, на какое расстояние перемещается пьезопреобразователь по поверхности изделия от оси шва

![]()

![]()

Испытания на твердость

Испытания на твердость производятся по ПК 796–65.

Твердость измеряют не менее, чем на пяти точках для каждого участка сварного соединения. Общий результат определяют как среднеарифметическое всех результатов. В протоколе испытания указывают тип образца, температуру испытания и наличие дефектов в изломе образца.

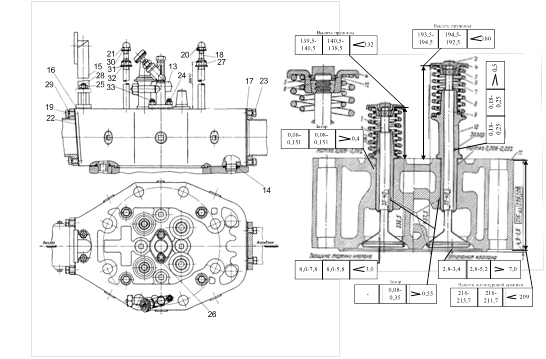

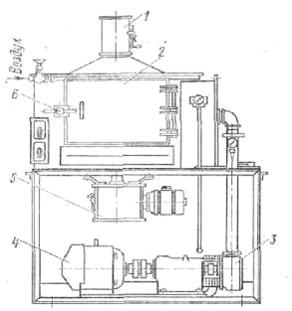

Сваривают электронно-лучевой сваркой пробные образцы из титанового сплава ПТ-3В и по макрошлифам измеряют в нескольких точках шва и околошовной зоны твердость (рис.), в нашем случае по Бринеллю.

9. Расчет на прочность

Момент сечения инерции относительно горизонтальной оси, проходящей через центр тяжести сечения

![]()

Момент сопротивления

![]()

Наибольший изгибающий момент по середине оси

![]() ,

,

где ![]() - вес изделия

- вес изделия

Максимальное напряжение изгиба

![]()

Список использованной литературы

1. Китаев А.М., Китаев Я.А. Справочная книга сварщика. – М.: Машиностроение, 1985.

2. Юрьев В.П. Справочное пособие по нормированию материалов и электроэнергии для сварочной техники. М., «Машиностроение», 1972.

3. Гитлевич А.Д., Животинский Л.А., Жмакин Д.Ф. Техническое нормирование технологических процессов в сварочных цехах. Москва, 1962.

4. Акулов В.И. Сварка в машиностроении. Справочник в 4-х томах. М., Машиностроение, 1978.

5. Волченко В.Н. Сварка и свариваемые материалы. Справочник в 3-х томах. М., Издательство МГТУ им. Н.Э. Баумана, 1998.

6. Моисеев В.Н. Сварные соединения титановых сплавов. М., Металлургия, 1979.

7. Волченко В.Н. Контроль качества сварки. М., Машиностроение, 1975.

8. Севбо П.И. Конструирование и расчет механического сварочного оборудования. – Киев, наук. думка, 1978.

Похожие работы

... Рабочие колеса не должны иметь износа лопаток и дисков от коррозии и эрозии более 25% от их номинальной толщины. Изгиб лопаток не допускается. 4.2.2 Ведомость дефектов на ремонт центробежного насоса Таблица 4.3 - Ведомость дефектов на ремонт насоса Наименование узлов и деталей подлежащих ремонту Характер неисправности Метод устранения Необходимые материалы Наименование Кол-во Ед. ...

... работ обеспечивала возможность выполнения работ в кратчайшие сроки при условии обеспечения нормативных критериев по качеству. 4 ЭКОНОМИЧЕСКАЯ ЧАСТЬ 4.1 Смета на сооружение участка магистрального газопровода с разработкой очистки полости и испытания Смета является одним из основных документов в строительстве. Без неё запрещается производить какие-либо строительно-монтажные работы. На ...

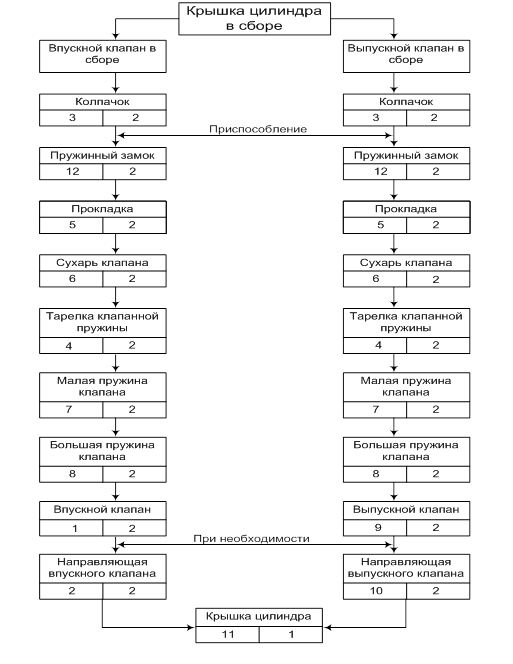

... детали узла. Завершающим этапом курсового проекта будет разработка технологической документации на восстановление рабочей фаски наплавкой и карты технологического процесса ремонта крышки цилиндра дизеля ПД-1М в объёме ТР-1. 1. Разработка технологического процесса ремонта цилиндрической крышки дизеля ПД-М Описание конструкции узла 1 - впускной клапан (ПД-1М-09-009, сталь Х9С2); 2 - ...

... - дальнейшее развитие, совершенствование и разработка новых технологических методов обработки заготовок деталей машин, применение новых конструкционных материалов и повышение качества обработки деталей машин. Наряду с обработкой резанием применяют методы обработки пластическим деформированием, с использованием химической, электрической, световой, лучевой и других видов энергии. Классификация ...

0 комментариев