Навигация

6.3 Сушка форм и стержней

Сухие формы обладают большей прочностью и газопроницаемостью и меньшей газотворной способностью, чем сырые формы. Поэтому сушка форм применяется для ответственных отливок с обрабатываемой поверхностью. Стержни применяют в сухом состоянии всегда.

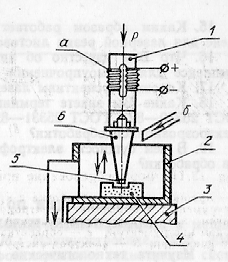

Сушка заключается в нагреве форм и стержней топочными газами, разбавленными воздухом до нужной температуры. Процесс сушки сопровождается удалением влаги из форм и стержней и повышением связующих свойств глины и органических крепителей, входящих в состав стержневой смеси. Скорость испарения

влаги увеличивается с увеличением температуры топочных газов, которые, насыщаясь влагой, уносят ее в атмосферу. Однако, чем выше температура печи, тем быстрее на поверхности форм и стержней образуется плотная корка, задерживающая испарение влаги из внутренних частей формы или стержня. Под давлением паров эта корка лопается, и появляются трещины, ведущие к ослаблению поверхностной прочности форм и стержней.

Следовательно, чем толще стержень или форма, тем медленнее должен происходить подъем температуры до нужного предела. Весь процесс сушки делится на три этапа:

1) Прогрев форм или стержней до температуры 100-1100 для удаления влаги. В этот период повышать температуру следует медленно и осторожно для равномерного прогрева форм и стержней. Топочные газы не следует выпускать из сушила, заставляя их насыщаться влагой, испаряемой формами или стержнями. Удержание влаги в сушиле и умеренная температура газов замедляет испарение влаги с поверхности форм и стержней и способствует их равномерному прогреву.

2) Повышение температуры до нужного предела и выдержка при этой температуре. Подъем температуры можно производить значительно быстрее, не опасаясь появления трещин в формах и стержнях. Заслонку на дымовом борове полностью открывают, чтобы уходящие из сушила газы, содержащие большой процент влаги, заменить свежими, сухими газами.

3) Охлаждение вместе с сушилом до температуры 80-1200. Топка прекращается, дымовая заслонка частично прикрывается, и находящиеся в сушиле формы или стержни медленно охлаждаются до температуры разгрузки, которая обычно не превышает 50-800.

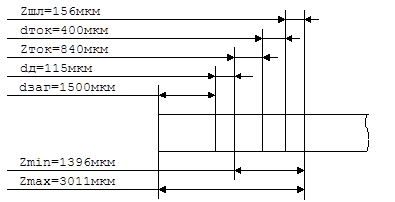

Для сушки мелких стержней применяются сушильные шкафы, загружаемые с помощью выдвижных полок. Сушку ведут при температуре 150-1800С, продолжи- тельностью 2-3 ч.

Для сушки форм в литейных цехах мелкосерийного производства применяются камерные сушила периодического действия. Камерное сушило представляет собой камеру с кирпичными стенками и плотно закрывающейся дверью. В топке сушила сжигают каменный угол или антрацит. Топочные газы поступают в камеру по специальным каналам и отверстиям в поду камеры, расположенным у ее боковых стенок. Газы, омывая поверхность форм установленных в камере, отдают им свое тепло и насыщаются влагой, испаряемой при их нагреве. Затем газы охлаждаются и уходят через подовое отверстие камеры в боров и дальше в дымовую трубу. Подвод топочных газов через отверстия по всей длине сушила позволяет добиться равномерного прогрева по всему объему камеры. Чтобы обеспечить свободное соприкосновение газов с поверхностью форм, опоки ставят на подкладки на некотором расстоянии друг от друга. Объем камеры заполняется формами на 20-25%. Расход топлива на 1 м3 камеры составляет 5 кг условного топлива за один цикл сушки. Продолжительность сушки форм 10 ч. Температура сушки 4500, длительность 8-12 ч.

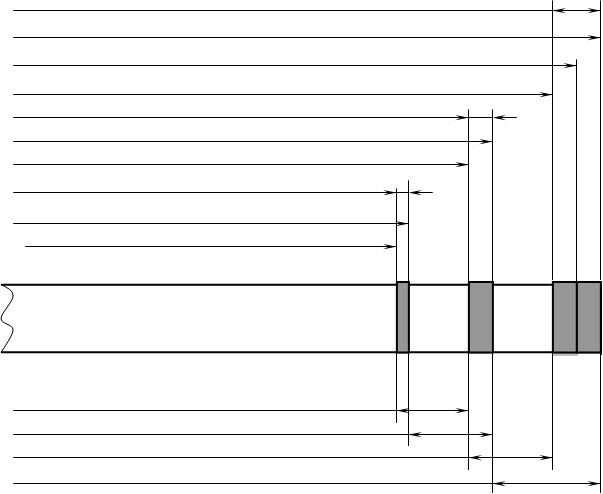

6.4 Расчет сил действующих не верхнюю полуформу при заливке

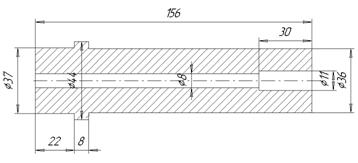

1. Определяем площадь проекции ![]() части одной отливки, расположенной в верхней полуформе, на горизонтальную плоскость разъема.

части одной отливки, расположенной в верхней полуформе, на горизонтальную плоскость разъема.

![]()

Количество отливок в форме – 2 шт. Тогда суммарная площадь проекции ![]() частей всех отливок, расположенных в верхней полуформе, на горизонтальную плоскость разъема

частей всех отливок, расположенных в верхней полуформе, на горизонтальную плоскость разъема

![]()

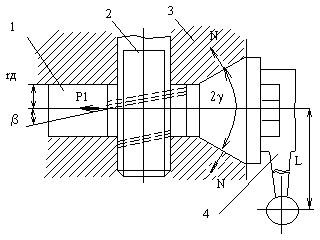

2. Найдем металлостатический напор, равный расстоянию от верхней точки подвода металла к отливке до уровня металла в литниковой воронке или чаше. В нашем случае точка подвода металла принадлежит плоскости разъема, следовательно, металлостатический напор равен высоте верхней полуформы

![]()

3. Находим силу металлостатического давления на верхнюю полуформу в (Н)

![]()

где ρ![]() =2760

=2760![]() - плотность сплава АК5М2 ГОСТ 1050-88;

- плотность сплава АК5М2 ГОСТ 1050-88;![]()

![]() - ускорение свободного падения.

- ускорение свободного падения.

![]()

Похожие работы

... 0,26 0,26 М52*1,5 4 0,37 0,37 Æ30 0,28 - 34,6 2,7 0,31 0,31 Æ40 0,31 0,31 R 0,75 0,125 0,125 Æ49,7 5,15 0,31 0,31 3,2 0,15 0,15 5,2 0,15 0,15 8. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ИЗГОТОВЛЕНИЯ ДЕТАЛИ 8.1 ВЫБОР ТИПОВОГО ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА Типовой ТП разрабатывается на основе анализа множества действующих и ...

... целесообразно использовать ковку в подкладном штампе. Чертеж заготовки представлен на рис.4.1. При этом способе изготовления заготовки возможно получить припуски до 3 мм, с допусками +1.5 ¸ -1 мм. 5. Выбор плана обработки детали Технологический процесс обработки детали предусматривает несколько стадий. Если рассматривать данный процесс в укрупненном плане, то необходимо выделить ...

... п, приходим к выводу, что экономически более выгодно применять заготовки из сортового проката. 4. Разработка технологического процесса обработки детали 4.1 Обоснование последовательности обработки и выбранного оборудования Разработка маршрутного технологического процесса механической обработки заготовки является основой всего курсового проекта. Вследствие того, что тип производства – ...

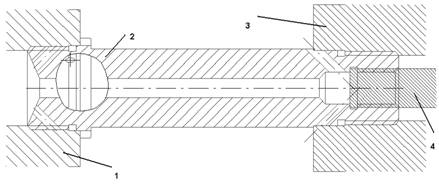

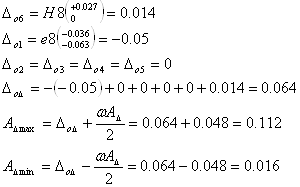

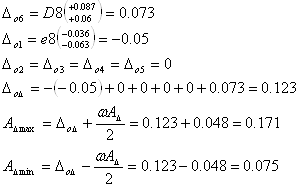

... АΔmax и AΔmin входят в допустимый интервал. В результате при сборке обеспечивается точность исходного звена. 2. Разработка технологического процесса изготовления плиты нижней Служебное назначение детали Плита нижняя представляет собой базовую деталь, на которую устанавливают другие детали и сборочные единицы, точность относительного положения которых должна обеспечиваться ...

0 комментариев