Навигация

14. Расчет силы резания Pz.

Согласно стр. 35 [12] окружная составляющая силы резания определяется выражением

![]()

Частные значения поправочных коэффициентов ![]() выбираем со стр. 36 [12]. Их значения приведены в табл. 8.1.

выбираем со стр. 36 [12]. Их значения приведены в табл. 8.1.

Рассчитаем значение Pz. Полученные значения занесём в табл. 8.1.

15. Расчет эффективной мощности резания.

Выполняется для сравнения эффективной мощности резания Nе с мощностью станка Nст. Расчёт выполняется по формуле на стр.271 [2].

Фрезерно-отрезная (стр. 83-103 [12])

Глубина резания

![]()

Подача на зуб

![]()

Период стойкости

![]()

Скорость резания

![]()

Частота вращения

![]()

Фактическая скорость резания

![]()

Минутная подача

![]()

Мощность резания

![]()

Потребляемая мощность

![]()

Машинное время

![]()

Сверление (центрование)

Глубина резания

![]()

Подача на зуб

![]()

Период стойкости

![]()

Скорость резания

![]()

Частота вращения

![]()

Фактическая скорость резания

![]()

Минутная подача

![]()

Мощность резания

![]()

Потребляемая мощность

![]()

Машинное время

![]()

Фрезерование паза (стр. 83-103 [12])

Подача на зуб

![]()

Глубина резания

![]()

Период стойкости

![]()

Скорость резания

![]()

Частота вращения

![]()

Фактическая скорость резания

![]()

Минутная подача

![]()

Мощность резания

![]()

Потребляемая мощность

![]()

Машинное время

![]()

Зубофрезерование

Период стойкости

![]()

Скорость резания

![]()

Частота вращения

![]()

Машинное время

![]()

Шлифовальная

Скорость вращения круга

![]()

Припуск на сторону

![]()

Скорость вращения детали

![]()

Частота вращения детали

![]()

Фактическая скорость

![]()

Поперечная подача круга

![]()

Машинное время

![]()

9. НОРМИРОВАНИЕ ОПЕРАЦИЙ

Техническое нормирование предусматривает определение нормы штучно-калькуляционного времени τшк, которое для серийного производства равно:

![]() ,

,

причем штучное время ![]() определяется формулой:

определяется формулой:

![]() , где

, где

![]() - оперативное время, мин.;

- оперативное время, мин.;

![]() - основное время, мин.;

- основное время, мин.;

![]() - вспомогательное время, мин.;

- вспомогательное время, мин.;

![]() ,

,

где ![]() и

и ![]() - время установки и снятия детали соответственно;

- время установки и снятия детали соответственно;

![]() - процент от основного времени, выражаемый время технического обслуживания рабочего места;

- процент от основного времени, выражаемый время технического обслуживания рабочего места;

![]() ,

, ![]() - проценты от оперативного времени, выражающие соответственно время организационного обслуживания рабочего места и время на физические потребности;

- проценты от оперативного времени, выражающие соответственно время организационного обслуживания рабочего места и время на физические потребности;

![]() - подготовительно-заключительное время, планируемое на партию деталей, мин.;

- подготовительно-заключительное время, планируемое на партию деталей, мин.; ![]() - количество деталей в партии.

- количество деталей в партии.

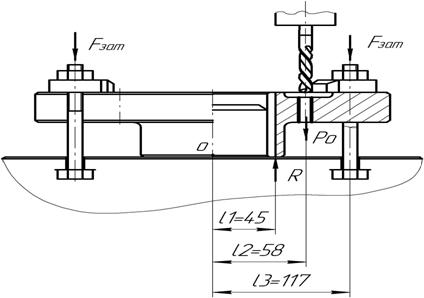

Операция 005 – фрезерно-центровальная

![]() мин.

мин.

Операция 010 - фрезерно-центровальная

![]() мин.

мин.

Операция 015 - токарная

![]() мин.

мин.

Операция 020 - токарная

![]() мин.

мин.

Операция 025 – шпоночно-фрезерная

![]() мин.

мин.

Операция 035 - зубофрезерная

![]() мин.

мин.

Операция 040- шлифовальная

![]() мин.

мин.

Список использованной литературы

1. «Прогрессивные режущие инструменты и режимы резания металлов», Справочник/Под общей ред. В.И. Баранчикова., М.: Машиностроение, 1990 г.

2. «Справочник технолога-машиностроителя». /Под ред. А.Г. Косиловой и Р.К. Мещерякова. М.: Машиностроение, 1985 г. Т1,Т2.

3. «Абразивная и алмазная обработка материалов». Справочник/Под Ред. А.Н. Резникова. М.: Машиностроение, 1977 г.

4. «Машиностроительные стали». Справочник./ Под ред. В.Н.Журавлева и О.И.Николаевой. М.: Машиностроение, 1990 г.

5. «Резание конструкционных материалов, режущие инструменты и станки»/Под общей ред. П.Г. Петрухи. М.: Машиностроение, 1974 г.

6. «Обработка металлов резанием». Справочник технолога/Под ред. Г.А. Монахова. М.: Машиностроение, 1974 г.

7. А.А. Панов и др. «Обработка металлов резанием». М.: Машиностроение, 1988 г.

8. «Технология машиностроения»./Под общей ред. А.М. Дальского. М.: Издательства МГТУ им. Н.Э. Баумана, 2001 г., Т1, Т2.

9. Ю.В. Барановский. Режимы резания металлов. Справочник. Машиностроение. 1972.

Похожие работы

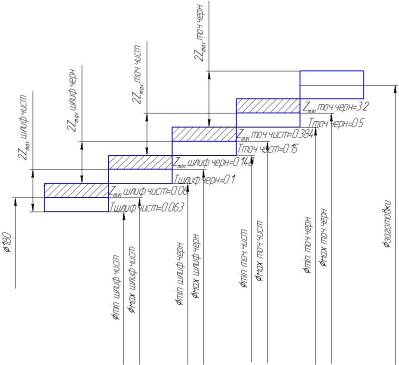

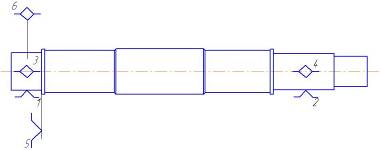

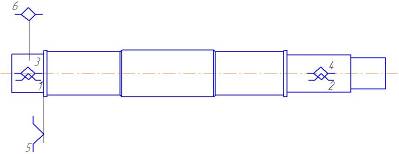

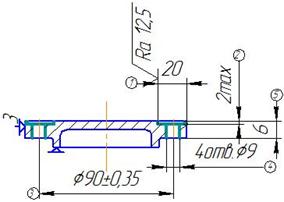

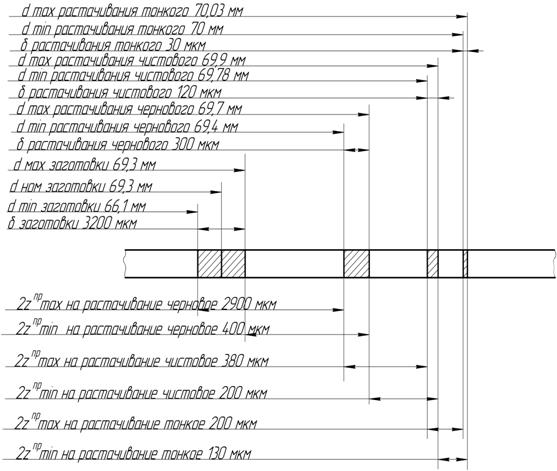

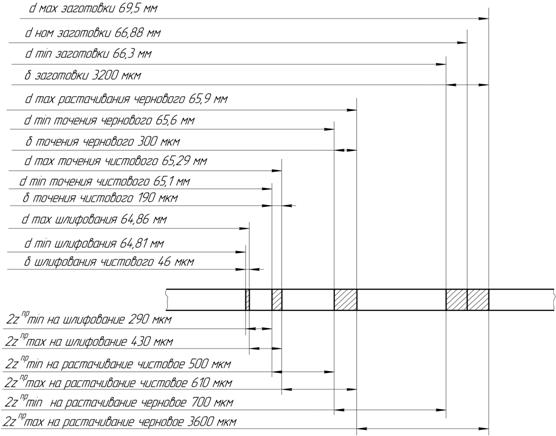

... 2, 3, 4 8 0,63 Точение черновое Точение чистовое ТО Шлифование пред. 7, 8, 9, 11 6 0,32 Точение черновое Точение чистовое ТО Круглошлиф. пред. Круглошлиф. чист. 7. Разработка технологического маршрута (плана) обработки детали При разработке технологического маршрута придерживаемся следующих принципов: 1. Технологические операции разрабатываем по принципу концентрации ...

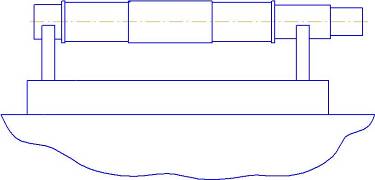

... поковка. Группа стали – М2; Степень сложности – С2; Класс точности – Т4; Исходный индекс – 14. Метод получения заготовки – штамповка в закрытых штампах. Разработка маршрутного технологического процесса 05 Заготовительная Горячая штамповка 10 Фрезерно-центровальная А. Установить и снять заготовку 1. Фрезеровать торцы выдерживая размер 1401 мм Центровать отверстия В4 15 ...

... ;110 Æ113,4 7 Æ72 Æ75,2 10 Æ62 Æ58,4 6. Разработка маршрутно-технологического процесса При разработке маршрутно-технологического процесса решаются следующие задачи: 1. устанавливается последовательность операций обработки заготовки 2. выбирается технологическая база. При этом нужно стремиться к ...

... 0,3 0,035 0,035 2 Анализ технологичности конструкции детали Анализ технологичности является одним из важных этапов в разработке технологического процесса, от которого зависят его основные технико-экономические показатели: металлоемкость, трудоемкость, себестоимость. Деталь – колесо – изготовлено из легированной стали 40Х и проходит термическую обработку , что имеет значение в отношении ...

0 комментариев