Навигация

Факторы, влияющие на контролируемые параметры

1.4 Факторы, влияющие на контролируемые параметры

Контролируемые параметры приведены в таблице 6.

Таблица 6 – Контролируемые параметры

| Номер испытания | Вид испытания | Наименование внешнего фактора |

| 1 | Испытание на изгиб в холодном состоянии | Пониженная температура |

| 2 | Испытание на растяжение | Пониженная температура |

| 3 | Испытание на изгиб с разгибом | Пониженная температура, повышенная температура |

Методы испытаний на растяжение проводят при температуре (![]() )°С;

)°С;

Методы испытаний на изгиб в холодном состоянии проводят при температуре (![]() )°С;

)°С;

При испытании на изгиб с разгибом изогнутый образец подвергают старению путем нагрева до 100 °С с выдержкой при этой температуре не менее 30 минут и затем охлаждают на воздухе до температуры от 10 до 36 °С.

2. Анализ нормативной документации по контролю заданных параметров объекта. Рекомендуемые нормативно-технической документацией методы и требования к точности средств испытаний и контроля

Общие требования к стали арматурной установлены в ГОСТ 10884–94 «Сталь арматурная термомеханически упрочненная для железобетонных конструкций. Технические требования».

Данный стандарт распространяется на термомеханически упрочненную арматурную сталь гладкую и периодического профиля диаметрами 6–40 миллиметров, предназначенную для армирования железобетонных конструкций. Стандарт содержит сертификационные требования к термомеханически упрочненной арматурной стали для железобетонных конструкций.

Требования к методам испытаний стали арматурной устанавливает следующая нормативная документация:

1 ГОСТ 12004–81 «Сталь арматурная. Методы испытания на растяжение». Методы испытаний на растяжение проводят при температуре (![]() )°С арматурной стали номинальным диаметром от 3,0 до 80 миллиметров (проволоки, стержни и арматурные канаты) круглого и периодического профиля, предназначенной для армирования обычных и предварительно напряженных железобетонных конструкций для определения механических свойств: полного относительного удлинения при максимальной нагрузке; относительного удлинения после разрыва; относительного равномерного удлинения после разрыва; относительного сужения после разрыва; временного сопротивления; предела текучести (физического); пределов текучести и упругости (условных); модуля упругости (начального);

)°С арматурной стали номинальным диаметром от 3,0 до 80 миллиметров (проволоки, стержни и арматурные канаты) круглого и периодического профиля, предназначенной для армирования обычных и предварительно напряженных железобетонных конструкций для определения механических свойств: полного относительного удлинения при максимальной нагрузке; относительного удлинения после разрыва; относительного равномерного удлинения после разрыва; относительного сужения после разрыва; временного сопротивления; предела текучести (физического); пределов текучести и упругости (условных); модуля упругости (начального);

2 ГОСТ 14019–80 «Методы и сплавы. Методы испытаний на изгиб». Методы испытаний на изгиб в холодном состоянии проводят при температуре (![]() )°С. Испытание состоит в изгибе образца вокруг оправки под действием статического усилия и служит для определения способности металла выдерживать заданную пластическую деформацию, характеризуемую углом изгиба, или для оценки предельной пластичности металла, характеризуемой углом изгиба до появления первой трещины;

)°С. Испытание состоит в изгибе образца вокруг оправки под действием статического усилия и служит для определения способности металла выдерживать заданную пластическую деформацию, характеризуемую углом изгиба, или для оценки предельной пластичности металла, характеризуемой углом изгиба до появления первой трещины;

3 ГОСТ 10884–94 «Сталь арматурная термомеханически упрочненная для железобетонных конструкций. Технические требования». Испытание на изгиб с последующим разгибом заключается в пластической деформации образца из стержневой арматурной стали путем изгиба до достижения заданного угла в нагреве и охлаждении изогнутого образца при заданных условиях и последующем разгибе (обратном изгибе) под действием силы в направлении, противоположном первоначальному.

При проведении испытаний на растяжение используется следующая аппаратура:

– Разрывные и универсальные испытательные машины должны соответствовать требованиям ГОСТ 28840;

– Штангенциркули должны соответствовать требованиям ГОСТ 166;

– Микрометры должны соответствовать требованиям ГОСТ 6507;

– Тензометры должны соответствовать требованиям ГОСТ 18957 (отменен на территории РФ);

– Линейки металлические должны соответствовать требованиям ГОСТ 427.

Испытание на изгиб в холодном состоянии проводят на универсальных испытательных машинах или прессах.

Испытание на изгиб с последующим разгибом должно проводиться на универсальных испытательных машинах или прессах, оборудованных устройствами для изгиба и разгиба.

3. Определение требований к точности средств контроля, обоснование требований к погрешности средств контроля по количественному признаку

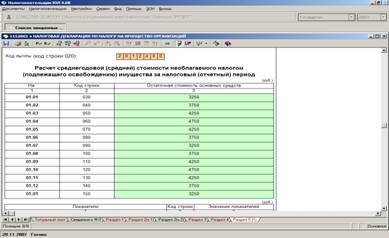

Испытание на изгиб с последующим разгибом должно проводиться на универсальных испытательных машинах или прессах, оборудованных устройствами для изгиба и разгиба. Испытание должно проводиться со скоростью не более 20 градус на секунду таким образом, чтобы в зоне растяжения находились поперечные ребра образца из стержневой арматурной стали. Расстояние между опорами l не должно изменяться при испытании и должно быть равно:

![]() , (2)

, (2)

где D – диаметр оправки (таблица 7).

Таблица 7 – Диаметр оправки

| Диаметр оправки при номинальном диаметре арматурной стали, мм | ||||||||

| 6 | 8 | 10 | 12 | 16 | 20 | 25 | 32 | 40 |

| 32 | 40 | 50 | 63 | 100 | 160 | 200 | 320 | 400 |

Испытание на изгиб в холодном состоянии проводят на универсальных испытательных машинах или прессах. Для проведения испытания применяют приспособления:

– в виде двух опор с оправкой;

– в виде матрицы с V-образным углублением и оправкой.

При проведении испытаний на растяжение используется следующая аппаратура:

– Разрывные и универсальные испытательные машины должны соответствовать требованиям ГОСТ 28840;

– Штангенциркули должны соответствовать требованиям ГОСТ 166;

– Микрометры должны соответствовать требованиям ГОСТ 6507;

– Тензометры должны соответствовать требованиям ГОСТ 18957;

– Линейки металлические должны соответствовать требованиям ГОСТ 427.

Машины по виду деформации, сообщаемой образцу в процессе испытания, подразделяют на: разрывные (растяжение); прессы (сжатие); универсальные (растяжение, сжатие, изгиб). Ряды наибольших предельных нагрузок и группы машин, разработанных и выпускаемых промышленностью, с указанием классификационных признаков указаны в приложении В. Значения наибольших предельных нагрузок и диапазонов нагружения вновь разрабатываемых машин должны выбираться из ряда 1,0 х 10 (n); 2,0 x 10 (n); 2,5 x 10 (n); 3,0 x 10 (n); 5,0 x 10 (n) килоньютоны, где n целое положительное или отрицательное число, или 0.

Пределы допускаемой погрешности измерения нагрузки при прямом ходе (в процентах от измеряемой нагрузки) и разделение на группы по этому параметру приведены в таблице 8.

Таблица 8 – Пределы допускаемой погрешности измерения нагрузки при прямом ходе

| Группа машин | 0-У | 1-У | 2-У | 3-У |

| Предел допускаемой погрешности измерения нагрузки (усилий) при прямом ходе, %, от измеряемой нагрузки | ±0,5 | ±1,0 | ±2,0 | ±3,0 |

Пределы допускаемой погрешности измерения деформации (удлинения) и разделение машин на группы по этому параметру приведены в таблице 9.

Таблица 9 – Пределы допускаемой погрешности измерения деформации

| Группа машин по точности измерения деформации (удлинения) образца | Предел допускаемой погрешности измерения деформации (удлинения), % от верхнего предела диапазона измерителя |

| 1-Д | ±1,0 |

| 2-Д | ±2,0 |

| 3-Д | ±3,0 |

| 5-Д | ±5,0 |

| Примечания: 1 Группы точности, значения пределов допускаемой погрешности измерения деформации (удлинения) и диапазон измеряемых деформаций (удлинений) устанавливают в ТУ на выпуск машин. 2 Для машин с термокриокамерами значения пределов допускаемой погрешности и диапазон измеряемых удлинений устанавливают в ТУ по согласованию с потребителем. 3 С 01.01.95 предел допускаемой погрешности при измерении деформации (удлинения) устанавливают в процентах от измеряемой величины удлинения. | |

Предел допускаемой погрешности измерения и записи деформации в машинах, оснащенных электрическими измерителями деформации, не должен превышать плюс-минус 2,0 процента от верхнего предела диапазона измерителя деформации и устанавливается в ТУ по согласованию с заказчиком в соответствии с нормами точности используемых стандартизованных устройств записи и регистрации показаний.

Предел допускаемой погрешности записи перемещения активного захвата не должен превышать плюс-минус 3,0 процента измеряемого значения величины при длине записанного самопишущим устройством отрезка по координате «перемещение» свыше 30 миллиметров, при длине записанного отрезка до 30 миллиметров – плюс-минус 1 миллиметр при масштабах записи до 50:1 и плюс-минус 2 миллиметра – при масштабе записи 100:1.

Микрометры должны быть изготовлены следующих типов: МК – гладкие для измерения наружных размеров изделий; МЛ – листовые с циферблатом для измерения толщины листов и лент; МТ – трубные для измерения толщины стенок труб; МЗ – зубомерные для измерения длины общей нормали зубчатых колес с модулем от 1 миллиметра; МГ – микрометрические головки для измерения перемещения; МП – микрометры для измерения толщины проволоки.

Микрометры следует изготовлять:

– с ценой деления 0,01 миллиметров – при отсчете показаний по шкалам стебля и барабана;

– со значением отсчета по нониусу 0,001 миллиметров – при отсчете показаний по шкалам стебля и барабана с нониусом;

– с шагом дискретности 0,001 миллиметров – при отсчете показаний по электронному цифровому отсчетному устройству и шкалам стебля и барабана.

Микрометры изготовляют в соответствии с требованиями ГОСТ 6507 по конструкторской документации, утвержденной в установленном порядке.

Измерительное усилие для микрометров типов МЛ, МТ и МЗ должно быть не менее 3 и не более 7 ньютонов, а для микрометров остальных типов – не менее 5 и не более 10 ньютонов. Колебание измерительного усилия для микрометров всех типов не должно превышать 2 ньютона.

Предел допускаемой погрешности микрометра в любой точке диапазона измерений при нормируемом измерительном усилии и температуре, не превышающей значений, установленных в таблице 10, а также допускаемое изменение показаний микрометра от изгиба скобы при усилии 10 ньютонов, направленном по оси винта, должны соответствовать установленным в таблице 11.

Таблица 10 – Предел допускаемой погрешности микрометра

| Верхний предел измерений микрометра, мм | Допускаемое отклонение температуры от 20ºС, ºС |

| До 150 | ±4 |

| Св. 150» 500 | ±3 |

| » 500» 600 | ±2 |

Таблица 11 – Допускаемое изменение показаний микрометра от изгиба скобы

| Тип микрометра | Верхний предел измерений микрометра, мм | Предел допускаемой погрешности микрометра с отсчетом показаний, мкм | Допускаемое изменение показаний микрометра от изгиба скобы при усилии 10 Н, мкм |

| ||||

| по шкалам стебля и барабана классов точности | по шкалам стебля и барабана с нониусом | по электронному цифровому устройству классов точности |

| |||||

| 1 | 2 | 1 | 2 |

| ||||

| МК | 25 | ±2,0 | ±4,0 | ±2,0 | ±2,0 | ±4,0 | 2,0 | |

| 50 75 100 | ±2,5 | |||||||

| ±3,0 | 3,0 | |||||||

| ±3,0 | ||||||||

| 125; 150 175; 200 | ±3,0 | ±5,0 | - | 4,0 | ||||

| 5,0 | ||||||||

| 225; 250 275; 300 | ±4,0 | ±6,0 | ±4,0 | 6,0 | ||||

| 400 500 | ±5,0 | ±8,0 | - | 8,0 | ||||

| 10,0 | ||||||||

| 600 | ±6,0 | ±10,0 | 12,0 | |||||

| МЛ | 5; 10; 25 | - | ±4,0 | ±2,0 | ±2,0 | ±4,0 | 2,0 3,0 |

|

| МТ | 25 | ±2,0 |

| |||||

| МЗ | 25 | ±4,0 | ±5,0 | ±3,0 | ±5,0 | |||

| 50 75 100 | ±3,0 | |||||||

| МГ | 15; 25 | ±1,5 | ±3,0 | ±2,0 | ±2,0 | ±3,0 | - | |

| 50 | - | ±4,0 | - | - | - | |||

| МП | 10 | ±2,0 | ±2,0 | ±2,0 | ±4,0 | 2,0 | ||

| Примечания: 1 Погрешность микрометров типов МК, МЛ, МТ и МП определяют по мерам с плоскими измерительными поверхностями. 2 Погрешность микрометра типа МЗ определяют по мерам с цилиндрическими измерительными поверхностями, установленными на расстоянии 2–3 миллиметра от края измерительных поверхностей микрометра. | ||||||||

Для микрометров, имеющих плоские измерительные поверхности (типы МК и МЗ), допуск параллельности измерительных поверхностей должен соответствовать установленному в таблице 10. На расстоянии до 0,5 миллиметров от краев измерительных поверхностей допускаются завалы. Допуск плоскостности плоских измерительных поверхностей микрометра должен соответствовать установленному в таблице 11.

Таблица 10 – Допуск параллельности измерительных поверхностей

| Тип микрометра | Верхний предел измерений микрометра, мм | Допуск параллельности плоских измерительных поверхностей микрометра, мкм, классов точности | |

| 1 | 2 | ||

| МК | 25 | 1,5 | 2,0 |

| 50 | 2,0 | ||

| 75; 100 | 3,0 | 3,0 | |

| 125; 150; 175; 200 | 4,0 | ||

| 225; 250 | 4,0 | 6,0 | |

| 275; 300; 400 | 5,0 | 8,0 | |

| 500 | 7,0 | 10,0 | |

| 600 | 12,0 | ||

| МЗ | 25; 50 | 2,0 | 2,0 |

| 75; 100 | 3,0 | 3,0 | |

Таблица 11 – Допуск плоскостности плоских измерительных поверхностей микрометра

| Тип микрометра | Допуск плоскостности измерительных поверхностей микрометра, мкм, классов точности | |

| 1 | 2 | |

| МК, МЛ, МТ, МГ, МП | 0,6 | 0,9 |

| МЗ | 0,9 | |

Примечание к таблицам 10 и 11: для микрометров с нониусом допуски параллельности и плоскостности измерительных поверхностей должны соответствовать нормам класса точности 1.

Штангенциркули следует изготовлять следующих основных типов: I – двусторонние с глубиномером; Т-1 – односторонние с глубиномером с измерительными поверхностями из твердых сплавов; II – двухсторонние; III – односторонние.

Штангенциркули со значением отсчета по нониусу 0,1 миллиметра и верхним пределом измерения до 400 миллиметров и штангенциркули с отсчетом по круговой шкале с ценой деления 0,1 миллиметр следует изготовлять двух классов точности: 1 и 2. Предел допускаемой погрешности штангенциркулей при температуре окружающей среды (20 ±5)°С должен соответствовать указанному в таблице12. Предел допускаемой погрешности штангенциркулей типов 1 и Т-1 при измерении глубины, равной 20 миллиметров, должен соответствовать таблице 12.

Таблица 12 – Предел допускаемой погрешности штангенциркулей

| Измеряемая длина, мм | Предел допускаемой погрешности штангенциркулей (±), мм | |||||||

| при значении отсчета по нониусу | с ценой деления круговой шкалы отсчетного устройства | с шагом дискретности цифрового отсчетного устройства | ||||||

| 0,05 | 0,1 для класса точности | 0,02 | 0,05 | 0,1 для класса точности | 0,01 | |||

| 1 | 2 | 1 | 2 | |||||

| До 100 | 0,05 | 0,03 | 0,04 | 0,05 | 0,08 | 0,03 | ||

| Св. 100 до 200 | 0,05 | 0,10 | 0,04 | |||||

| » 200» 300 | 0,04 | |||||||

| » 300» 400 | 0,10 | |||||||

| » 400» 600 | 0,10 | 0,05 | ||||||

| » 600» 800 | 0,06 | |||||||

| » 800» 1000 | 0,07 | |||||||

| » 1000» 1100 | 0,15 | - | - | - | - | |||

| » 1100» 1200 | 0,16 | - | ||||||

| » 1200» 1300 | - | 0,17 | - | |||||

| » 1300» 1400 | 0,18 | |||||||

| » 1400» 1500 | 0,19 | |||||||

| » 1500» 2000 | 0,20 | |||||||

| Примечания: 1 За измеряемую длину принимают номинальное расстояние между измерительными поверхностями губок. 2 У штангенциркулей с одним нониусом погрешность проверяют по губкам для измерения наружных размеров. 3 При сдвигании губок штангенциркулей до их соприкосновения смещение нулевого штриха нониуса допускается только в сторону увеличения размера. 4 Погрешность штангенциркуля не должна превышать значений, указанных в таблице 12 при температуре (20 ±10)°С при поверке их по плоскопараллельным концевым мерам длины из стали. | ||||||||

Линейки должны изготовляться со следующими пределами измерений: 150; 300; 500; 1000; 1500; 2000; 3000 миллиметров. Началом шкалы линейки должна быть торцовая грань, перпендикулярная к продольному ребру линейки. Линейки за последней сантиметровой отметкой шкалы должны иметь не менее пяти добавочных миллиметровых делений. Закругленный конец линейки должен иметь для подвешивания отверстие диаметром не менее 5 миллиметров для линеек с пределами измерений 150, 300 и 500 миллиметров и не менее 8 миллиметров для линеек с пределом измерения 1000 миллиметров и более.

Линейки с пределом измерения 1000 миллиметров и более с двумя шкалами должны иметь вторую торцовую грань, перпендикулярную к продольному ребру линейки, и не должны иметь добавочных миллиметровых делений. Торцовая грань или торцовые грани, служащие началом линейки, должны быть прямолинейны и перпендикулярны к продольному ребру линейки. Отклонение от перпендикулярности не должно превышать плюс-минус 10 ¢. Отклонение от прямолинейности торцовой грани не должно превышать 0,04 миллиметра для линеек с пределами измерений 150, 300 и 500 миллиметров и 0,08 миллиметра для линеек с пределом измерения 1000 миллиметров и более. Отклонения от номинальных значений длины шкалы и расстояний между любым штрихом и началом или концом шкалы не должны превышать значений, указанных в таблице 13.

Таблица 13 – Отклонения от номинальных значений длины шкалы

| Общая длина шкалы и расстояние между любым штрихом и началом или концом шкалы, мм | Допускаемые отклонения, мм |

| До 300 | ± 0,10 |

| Св. 300 до 500 | ± 0,15 |

| » 500» 1000 | ± 0,20 |

| » 1000» 1500 | ± 0,25 |

| » 1500» 2000 | ± 0,30 |

| » 2000» 3000 | ± 0,60 |

Отклонения от номинальных значений длин сантиметровых делений шкалы линеек не должны превышать 0,10 миллиметра, а отклонения от номинальных значений длин миллиметровых делений шкалы линеек не должны превышать плюс-минус 0,05 миллиметра. Основные размеры линеек, штрихов и числовых обозначений должны соответствовать указанным в таблице 14.

Таблица 14 – Основные размеры линеек, штрихов и числовых обозначений

| Наименование основных размеров | Пределы измерений, мм | |

| До 500 | До 3000 | |

| Ширина линеек | 18,0 – 22,0 | 36,0 – 40,0 |

| Толщина линеек | 0,4 – 0,6 | 0,8 – 2,0 |

| Длина миллиметровых штрихов, не менее | 3,5 | 5,0 |

| Длина полусантиметровых штрихов, не менее | 5,0 | 7,0 |

| Длина сантиметровых штрихов, не менее | 6,5 | 9,0 |

| Высота числовых обозначений, не менее | 3,0 | 3,0 |

| Ширина штрихов | 0,20 ± 0,05 | |

Похожие работы

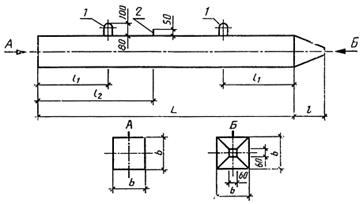

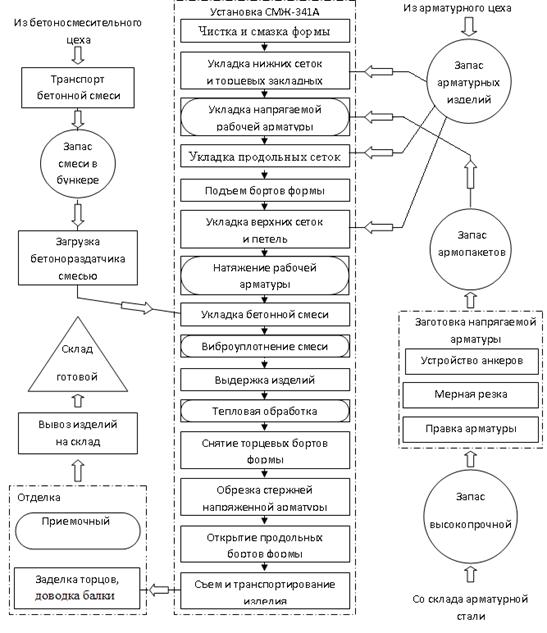

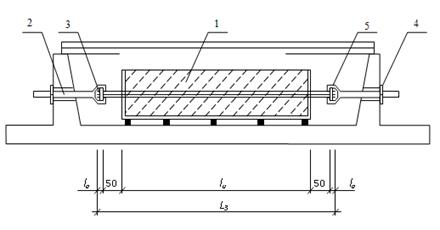

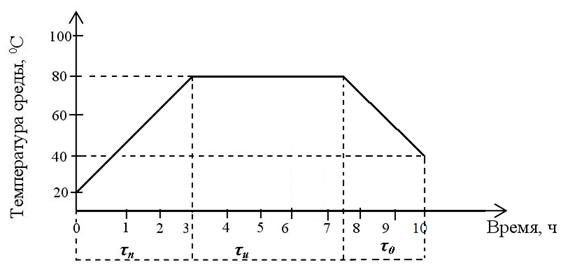

... производстве; Тн – номинальное количество рабочих суток в год. Ки – коэффициент использования оборудования, Ки = 0,92 Т0 = 0,92*(260-7)=233 часа 2. Технология и организация производства 2.1. Технологическая схема производства Производство квадратных свай осуществляется по стендовой технологии. Стендовый способ производства железобетонных изделий характеризуется следующими основными ...

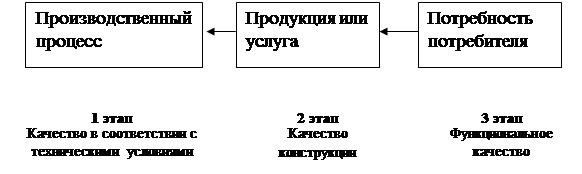

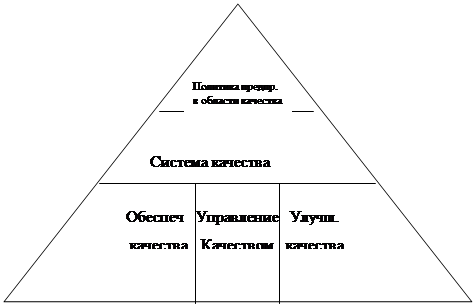

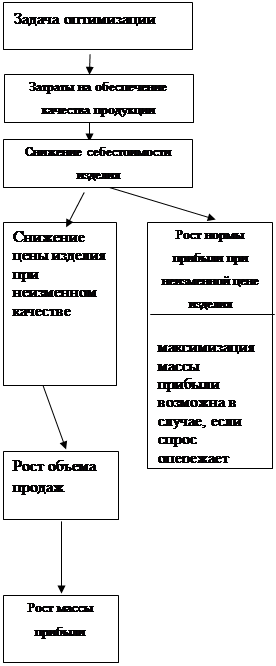

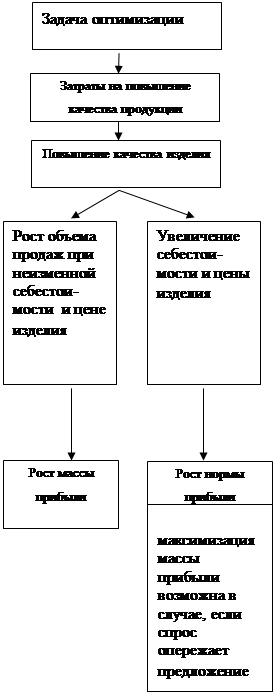

... и конструкций значительно влияет на: сокращение стоимости отделки зданий сооружений; трудоемкость; расход основных материалов; число ремонтов и их стоимость. Глава 3. Улучшение деятельности в процессах 3.1 Исследование и анализ процессов управления системы менеджмента качества Стандарты ИСО 9001: 2000 предлагают новый подход к построению СМКп, которая состоит из (рис.3.1): -политики в ...

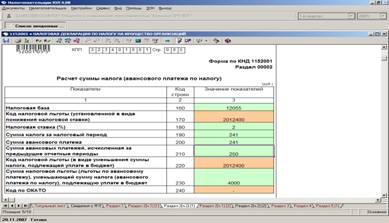

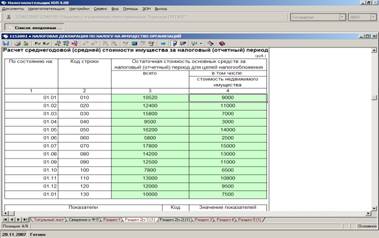

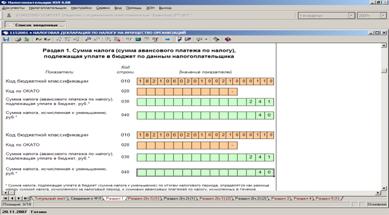

... хозяйственных операций; 4. Применяемой формы бухгалтерского учета; 5. Организационной структуры учетного процесса и распределение служебных обязанностей в бухгалтерии; 6. Организации хранения бухгалтерской документации и реестров. 2.3 Учет расчетов с бюджетом по региональным налогам на предприятии ООО «ОКБ по теплогенераторам» Расчеты по налогу на имущество на предприятии ООО «ОКБ по ...

... и ответственности за сделанную работу. Сделанные выводы подчеркивают необходимость формирования и разработки мероприятий по совершенствованию системы управления качеством продукции на АО “Москвич”. 1.3 Предпосылки совершенствования процессов управления качеством продукции. Несмотря на то, что значительное количество изделий, выпускаемых нашей промышленностью имеют низкое ...

0 комментариев