Навигация

5. Расчет циклонов

Расчет циклонов сводятся к определению их количества, гидравлического сопротивления и эффективности улавливания выли.

Объемный расход сушильного агента:

V=![]() .

.

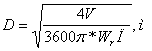

Основной характеристики циклона является диаметр его корпуса. Диаметр цилиндрической части циклона определяется:

где V – объемный расход газа (сушильного агента), м3/ч;

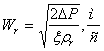

Wr – скорость газа в цилиндрической части циклона, м/с;

П – количество циклонов.

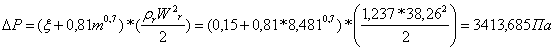

где ΔР – сопротивление циклона, Па;

ξ – коэффициент гидравлического сопротивления циклона;

ξ=245;

ρr – плотность газа, кг/м3;

![]() 500-750

500-750 ![]() ;

; ![]() 625

625![]() ;

;

![]()

![]()

D=1,3м < Dмакс=1,8м

Вычислив диаметр циклона, определяем основные размеры циклонов:

| Тип циклона | ЦН-11 |

| Максимальный диаметр, м | 1,8 |

| Диаметр выхлопной трубы, м | 0,6 |

| Диаметр пылевыпускающего отверстия, м | 0,3-0,4 |

| Ширина входного патрубка, м | 0,26 |

| Высота водного патрубка, м | 0,48 |

| Высота выхлопной трубы, м | 1,56 |

| Высота выхлопного патрубка, м | 0,3 |

| Высота цилиндрической части, м | 2,08 |

| Высота конической части, м | 2,00 |

| Общая высота циклона, м | 4,38 |

| Коэффициент гидравлического сопротивления | 245 |

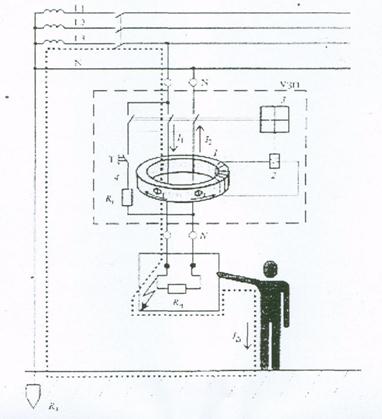

6 Расчет скрубберов Вентури

Скрубберы Вентури используются в качестве второй ступени пылеулавливания на установках с большим расходом запыленного газа.

Расход воды, подаваемой в трубу Вентури, находится из уравнения теплового баланса:

![]() ,

,

гдеqmr – массовый секундный расход газа, кг/с;

qmг=13197 кг/ч=3,666 кг/с;

Сг – удельная теплоемкость газа, кДж/кг*град;

Сж – удельная теплоемкость жидкости, кДж/кг*град; Cж=4,19 кДж/кг*град.

t1, t2 – начальная температура газа, поступающего в скруббер Вентури, на выходе из него, оС; t1=87oC, t2=45oC.

θ2, θ1 – температура воды на выходе из скруббера Вентури и на выходе из него. Температура выходящей воды не должна превышать 40-45оС,

θ 2=45oC θ1=20oC.

Концентрация пыли в воде:

![]() ,

,

где Хг – начальная концентрация пыли в газе, поступающем в скруббер Вентури,

![]() ;

;

qг – объемный расход газа, м3/с,

qг=Vс.а./3600=10659,9/3600=2,961м3/с.

![]() ,

,

Содержание пыли в оборотной воде,гарантирующее надежную работу форсунок, не должно превышать 0,5 кг/м3: 0,246<0,5.

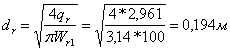

Диаметр горловины трубы скруббера Вентури:

,

,

где Wг1 – скорость газа в горловине трубы, м/с; Wг1=100м/с.

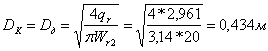

Диаметр конфузора и диффузора:

,

,

гдеWг2 – скорость газа на входе в конфузор и на выходе из диффузора, Wг2=20м/с.

Длина конфузора трубы:

![]() ,

,

где2αк=28о.

Длина диффузора трубы:

![]() ,

,

где2αд=6о.

Длина горловины трубы:

![]() ,

,

Гидравлическое сопротивление трубы:

,

,

где

![]() .

.

Удельная энергия, вводимая в трубу с газом и водой:

![]() ,

,

где ΔР – гидравлическое сопротивление трубы, Па;

ΔРф – гидравлическое сопротивление форсунок, 3*103Па;

qг – объемный расход газа, м3/с.

Средний диаметр конфузора и диффузора трубы:

![]() ,

,

Скорость газа в среднем сечении трубы:

![]() ,

,

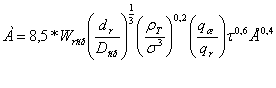

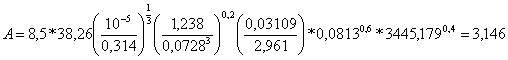

Параметр А:

где dг – размер улавливаемых частиц, dг=10мкм;

σ – поверхностное натяжение воды, Н/м; σ=72,8*10-3 Н/м

τ – среднее время пребывания газа в трубе, с,

![]()

![]() ,

,

где Vтр – рабочий объем трубы, рассчитанный по размерам конфузора и диффузора, м3.

Эффективность пылеулавливания:

![]() .

.

На практике эффективность пылеулавливания составляет не более 96%.

Список использованной литературы

1. Бортников И.И., Босенко А.М. Машины и аппараты микробиологических производств. – Минск : Высшая школа, 1982.

2. Быков В.А., Винаров А.Ю., Шерстобитов В.В. Расчет процессов микробиологических производств. – Киев : Техника, 1985.

3. Вукалович М.П., Киримник В.А., Ремизов С.Н. Термодинамические свойства газов. – М.: Машгиз, 1953.

4. Кузнецов А.А., Кагерманов С.М., Судаков Е.Н. Расчет процессов и аппаратов нефтеперерабатывающей промышленности. – Л.: Химия, 1972.

5. Павлов К.Ф., Романков П.Г., Носков А.А. Примеры и задачи по курсу процессов и аппаратов химической технологии. – Л.: Химия,1986.

6. Соколова В.И., Яблокова М.А. Аппаратура микробиологической промышленности. – Л.: Машиностроение, 1988.

7. Трубчатые печи. Каталог/ Под ред. В.Е.Бакшалова и др..–М.: ЦИНТИхимнефтемаш, 1985.

8. Ужов В.Н., Вальдберг А.Ю., Мягков Б.И. и др. Очистка промышленных газов от пыли. – М.:Химия, 1981.

Приложение

Программа расчета энтальпии сгорания топлива на языке программирования Turbo Pascal

program sushka;

uses crt;

const a=1.05;

Rv=1.238;

var q50,q100,q150,q200,q250,q300,q350,

q1,q2,q3,Q,s,x1,x2,x3,c,h,z,L0,L9,V9,G,

m1,m2,m3,m4,m,v1,v2,v3,v4,v,R1,R2:real;

begin

clrscr;

writeln('введите состав топливного газа в % по объему');

write('метан=');

readln(f1);

write('этан=');

readln(f2);

write('пропан=');

readln(f3);

Q:=360.33*q1+631.8*q2+913.8*q3;

s:=(q1*16.043+q2*30.07+q3*44.1);

x1:=q1*16.043*100/s;

x2:=q2*30.07*100/s;

x3:=q3*44.1*100/s;

c:=12*(x1/16.043+2*x2/30.07+3*x3/44.1);

h:=4*x1/16.043+6*x2/30.07+8*x3/44.1;

r1:=1/(x1/(100*0.72)+x2/(100*1.36)+x3/(100*2.02));

z:=c+h;

if abs(z-100)<=0.1 then

begin

L0:=0.0115*c+0.345*h;

L9:=L0*a;

V9:=L0/Rv;

G:=1+L9;

m1:=0.0367*c;

m2:=0.09*h;

m3:=0.23*L0*(a-1);

m4:=0.768*a*L0;

m:=m1+m2+m3+m4;

end

else

begin

writeln('ошибка');

halt;

end;

if abs(m-g)<=0.01 then

begin

v1:=m1*22.4/44.1;

v2:=m2*22.4/18.015;

v3:=m3*22.4/31.999;

v4:=m4*22.4/28.013;

v:=v1+v2+v3+v4;

r2:=m/v;

end

else

begin

writeln('ошибка');

halt;

end;

writeln('низшая теплотворная способность топлива Q=',q:10:3,'кДж/куб.м');

writeln('содержание углерода в топливе=',c:6:3,'в % по массе');

writeln('содержание водорода в топливе=', h:6:3,'в % по массе');

writeln('плотность топливного газа=',r1:6:3,'кг/куб.м');

writeln('теоретический расход воздуха=',L0:6:3,'кг/кг');

writeln('фактический расход воздуха=',L9:6:3,'кг/кг');

writeln('количество продуктов сгорания=',G:6:3,'кг/кг');

writeln('объемный расход воздуха=',V9:6:3,'куб.м/кг');

writeln('количество образующихся газов:');

writeln('СО2=',m1:6:3,'кг/кг');

writeln('Н2О=',m2:6:3,'кг/кг');

writeln('О2=',m3:6:3,'кг/кг');

writeln('N2',m4:6:3,'кг/кг');

writeln('объемное количество газов:');

writeln('СО2=',v1:6:3,'куб.м/кг');

writeln('H2O=',v2:6:3,'куб.м/кг');

writeln('О2=',v3:6:3,'куб.м/кг');

writeln('N2=',v4:6:3,'куб.м/кг');

writeln('плотность продуктов сгорания=',r2:6:3,'куб.м/кг');

readln;

q50:=50*(m1*0.839+m2*1.868+m3*0.919+m4*1.031);

q100:=100*(m1*0.862+m2*1.877+m3*0.925+m4*1.033);

q150:=150*(m1*0.885+m2*1.886+m3*0.931+m4*1.034);

q200:=200*(m1*0.908+m2*1.895+m3*0.936+m4*1.036);

q250:=250*(m1*0.928+m2*1.907+m3*0.943+m4*1.038);

q300:=300*(m1*0.946+m2*1.921+m3*0.950+m4*1.041);

q350:=350*(m1*0.964+m2*1.934+m3*0.957+m4*1.045);

writeln('энтальпия продуктов сгорания:');

writeln('q50=',q50:10:3,'кДж/кг');

writeln('q100=',q100:10:3,'кДж/кг');

writeln('q150=',q150:10:3,'кДж/кг');

writeln('q200=',q200:10:3,'кДж/кг');

writeln('q250=',q250:10:3,'кДж/кг');

writeln('q300=',q300:10:3,'кДж/кг');

writeln('q350=',q350:10:3,'кДж/кг');

end.

Результаты расчета

введите состав топливного газа в % по объему

метан=95

этан=3

пропан=2

низшая теплотворная способность топлива Q=37953.29 кДж/куб.м

содержание углерода в топливе=75.610 в % по массе

содержание водорода в топливе=24.490 в % по массе

плотность топливного газа=0.739 кг/куб.м

теоретический расход воздуха=17.105 кг/кг

фактический расход воздуха=17.961 кг/кг

количество продуктов сгорания=18.961 кг/кг

объемный расход воздуха=13.894 куб.м/кг

количество образующихся газов:

СО2=2.773 кг/кг

Н2О=2.195 кг/кг

О2=0.196 кг/кг

N2=13.796 кг/кг

объемное количество газов:

СО2=1.411 куб.м/кг

H2O=2.732 куб.м/кг

О2=0.138 куб.м/кг

N2=11.035 куб.м/кг

плотность продуктов сгорания=1.238 куб.м/кг

энтальпия продуктов сгорания:

q50=1041.439 кДж/кг

q100=2094.097 кДж/кг

q150=3155.913 кДж/кг

q200=4230.307 кДж/кг

q250=5316.560 кДж/кг

q300=6418.746 кДж/кг

q350=7532.253 кДж/кг

Похожие работы

енденция увеличения составляющей в себестоимости продукции со стороны топливно-энергетических ресурсов, что влечет за собой острую необходимость в их экономном использовании. 1.4.Анализ электрохозяйства Шушенского МКК. Шушенский молочно-консервный комбинат запитан от линии ОАО КрасЭнерго. Одно основное питание КЛ-10кВ (Ф-31-24) и резервные КЛ-10 кв. (Ф-31-15), КЛ-10кВ (Ф-31-9). Прием ...

... также в цехах по получению пищевых дрожжей на мелассной основе. К аппаратам барботажного типа относятся также аэротенки, которые используются при биологической очистке сточных вод. В дрожжевых цехах в свое время широкое распространение получили ферментаторы с шайбовым воздухораспределением с объемом 150-250 м3, имеющие ряд модификаций. Недостатком работы чанов этой конструкции является неполное ...

... с размещением диафрагмы для контроля расхода общего воздуха можно применить входную диафрагму, устанавливаемую на всасе вентилятора. Методика расчета входных диафрагм нормирована. 3. РАЗРАБОТКА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ ПОЛИДИСПЕРСНЫХ МАТЕРИАЛОВ ВО ВЗВЕШЕННО-ЗАКРУЧЕННОМ СЛОЕ Разработка относится к технике сушки, а именно к способам автоматического управления процессами сушки, и ...

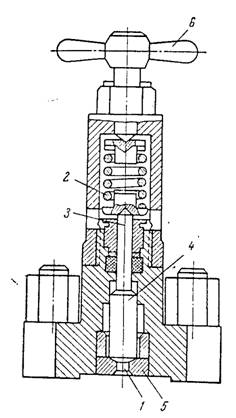

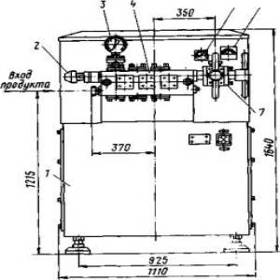

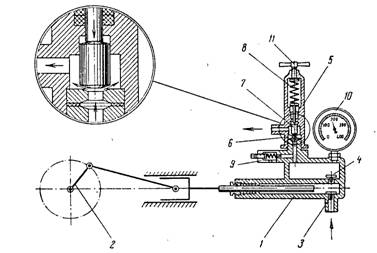

... выпаривания продукт текуч. В процессе сушки сгущенная нормализованная смесь переходит в сухое состояние, характеризующееся сыпучестью. 3. Сравнительная характеристика технологического оборудования Гомогенизаторы предназначены для дробления и равномерного распределения жировых шариков в молоке и жидких молочных продуктах. Гомогенизаторы представляют собой многоплунжерные насосы высокого ...

0 комментариев