Навигация

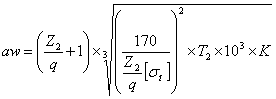

X (5,6 + 1) x (955266,557 x 1,15 / 427,2732 x 5,62 x 0,2)1/3 = 322,219 мм

49.5 x (5,6 + 1) x (955266,557 x 1,15 / 427,2732 x 5,62 x 0,2)1/3 = 322,219 мм.

где для прямозубых колес Кa = 49.5, передаточное число передачи U = 5,6; T2 = Тколеса = 955266,557 Нxм - момент на колесе.

Ближайшее значение межосевого расстояния по ГОСТ 2185-66 будет : aw = 315 мм .

Нормальный модуль зацепления берем по следующей рекомендации:

mn = (0.01...0.02) x aw мм, для нас: mn = 3,15 . . . 6,3 мм, принимаем:

по ГОСТ 9563-60* (см. стр. 36[1]) mn = 3,5 мм.

Задаемся суммой зубьев:

Z = z1 + z2 = 2 x aw / mn = 2 x 315 / 3,5 = 180

Числа зубьев шестерни и колеса:

z1 = Z / (U + 1) = 180 / (5,6 + 1) = 27,273

Принимаем: z1 = 27

z2 = Z - z1 = 180 - 27 = 153

Угол наклона зубьев = 0o .

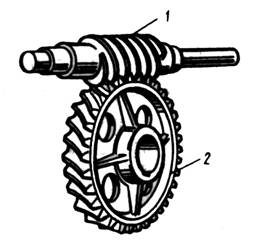

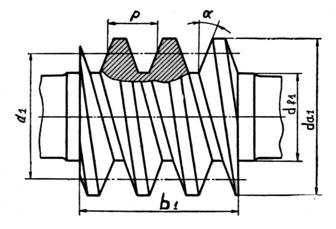

Основные размеры шестерни и колеса:

диаметры делительные:

d1 = mn x z1 / cos() = 3,5 x 27 / cos(0o) = 94,5 мм;

d2 = mn x z2 / cos() = 3,5 x 153 / cos(0o) = 535,5 мм.

Проверка: aw = (d1 + d2) / 2 = (94,5 + 535,5) / 2 = 315 мм.

диаметры вершин зубьев:

da1 = d1 + 2 x mn = 94,5 + 2 x 3,5 = 101,5 мм;

da2 = d2 + 2 x mn = 535,5 + 2 x 3,5 = 542,5 мм.

ширина колеса: b2 = ba x aw = 0,2 x 315 = 63 мм;

ширина шестерни: b1 = b2 + 5 = 63 + 5 = 68 мм;

Определим коэффициент ширины шестерни по диаметру:

bd = b1 / d1 = 68 / 94,5 = 0,72

Окружная скорость колес будет:

V = 1 x d1 / 2 = 47,86 x 94,5 x 10-3 / 2 = 2,261 м/c;

При такой скорости следует принять для зубчатых колес 8-ю степень точности.

Коэффициент нагрузки равен:

KH = KHb x KHa x KHv .

Коэффициент KHb=1,026 выбираем по таблице 3.5[1], коэффициент KHa=1 выбираем по таблице 3.4[1], коэффициент KHv=1,05 выбираем по таблице 3.6[1], тогда:

KH = 1,026 x 1 x 1,05 = 1,077

3.2 Проверочный расчёт по контактным напряжениям

Проверку контактных напряжений проводим по формуле 3.6[1]:

H = (310 / aw) x ((T2 x KH x (U + 1)3) / (b2 x U2))1/2 =

(310 / 315) x ((955266,557 x 1,077 x (5,6 + 1)3;63 x 5,62)) =

380,784 МПа. [H]

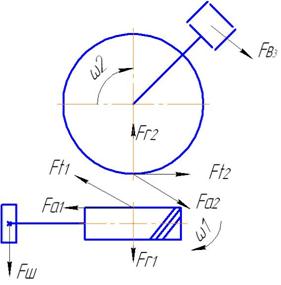

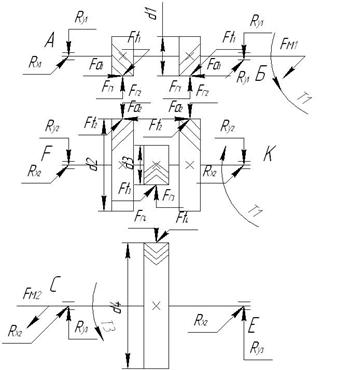

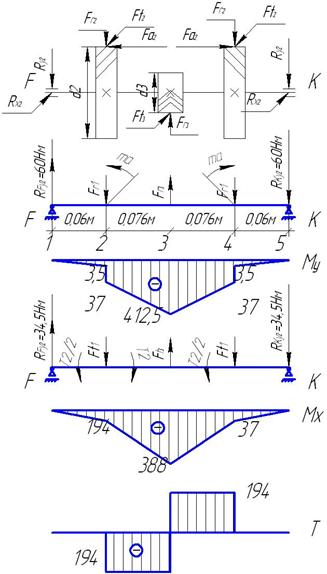

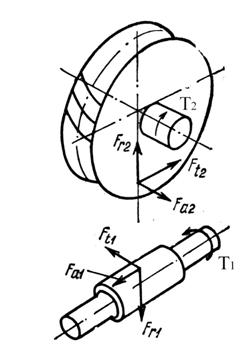

Силы действующие в зацеплении вычислим по формуле 8.3 и 8.4[1]:

окружная :

Ft = 2 x T1 / d1 = 2 x 176715,629 / 94,5 = 3740,013 Н;

радиальная: Fr = Ft x tg() / cos() = 3740,013 x tg(20o) / cos(0o) = 1361,253 Н;

осевая : Fa = F t x tg() = 3740,013 x tg(0o) = 0 Н.

3.3 Проверка зубьев передачи на изгибПроверим зубья на выносливость по напряжениям изгиба по формуле 3.25[1]:

F = Ft x KF x YF / (b x mn) [F]

Здесь коэффициент нагрузки KF = KF x KFv (см. стр. 42[1]). По таблице 3.7[1] выбираем коэффициент расположения колес KF = 1,068, по таблице 3.8[1] выбираем коэффициент KFv=1,25. Таким образом коэффициент KF = 1,068 x 1,25 = 1,335. YF - коэффициент, учитывающий форму зуба и зависящий от эквивалентного числа Zv (см. гл.3, пояснения к формуле 3.25[1]):

у шестерни : Zv1 = z1 / cos3() = 27 / cos3(0o) = 27

у колеса : Zv2 = z2 / cos3() = 153 / cos3(0o) = 153

Тогда : YF1 = 3,86

YF2 = 3,574

Допускаемые напряжения находим по формуле 3.24[1]:

[F] = oF lim b x KFL / [Sf] .

KFL - коэффициент долговечности; при числе циклов нагружения больше базового, что имеет место при длительной эксплуатации редуктора принимаем KFL = 1 .

Для шестерни: oF lim b = 414 МПа;

Для колеса : oF lim b = 360 МПа.

Коэффициент [Sf] безопасности находим по формуле 3.24[1]:

[SF] = [SF]' x [SF]".

где для шестерни [SF]' = 1,75 ;

[SF]' = 1 ;

[SF(шест.)] = 1,75 x 1 = 1,75

для колеса [SF]' = 1,75 ;

[SF]" = 1 .

[SF(кол.)] = 1,75 x 1 = 1,75

Допускаемые напряжения:

для шестерни: [F1] = 414 x 1 / 1,75 = 236,571 МПа;

для колеса : [F2] = 360 x 1 / 1,75 = 205,714 МПа;

Находим отношения [F] / YF :

для шестерни: [F1] / YF1 = 236,571 / 3,86 = 61,288

для колеса : [F2] / YF2 = 205,714 / 3,574 = 57,558

Дальнейший расчет будем вести для колеса, для которого найденное отношение меньше.

Проверяем прочность зуба колеса по формуле 3.25[1]:

F2 = (Ft x KF x YF1) / (b2 x mn) =

(3740,013 x 1,335 x x 3,574) / (63 x 3,5) = 80,928 МПа

F2 = 80,928 МПа < [f] = 205,714 МПа.

Условие прочности выполнено.

Механические характеристики материалов зубчатой передачи

| Элемент передачи | Марка стали | Термообработка | HB1ср | в | []H | []F |

| HB2ср | H/мм2 | |||||

| Шестерня | 45 | улучшение | 230 | 780 | 481,818 | 236,571 |

| Колесо | 45 | улучшение | 200 | 690 | 427,273 | 205,714 |

Параметры зубчатой цилиндрической передачи, мм

| Проектный расчёт | |||||||

| Параметр | Значение | Параметр | Значение | ||||

| Межосевое расстояние aw | 315 | Угол наклона зубьев , град | 0 | ||||

| Модуль зацепления m | 3,5 | Диаметр делительной окружности: | |||||

| Ширина зубчатого венца: | шестерни d1 колеса d2 | 94,5 535,5 | |||||

| шестерни b1 колеса b2 | 68 63 | ||||||

| Числа зубьев: | Диаметр окружности вершин: | ||||||

| шестерни z1 колеса z2 | 27 153 | шестерни da1 колеса da2 | 101,5 542,5 | ||||

| Вид зубьев | прямозубая передача | Диаметр окружности впадин: | |||||

| шестерни df1 колеса df2 | 85,75 526,75 | ||||||

| Проверочный расчёт | |||||||

| Параметр | Допускаемые значения | Расчётные значения | Примечание | ||||

| Контактные напряжения H, H/мм2 | 427,273 | 380,784 | - | ||||

| Напряжения изгиба, H/мм2 | F1 | 236,571 | 80,978 | - | |||

| F2 | 205,714 | 80,928 | - | ||||

4. Предварительный расчёт валов

Предварительный расчёт валов проведём на кручение по пониженным допускаемым напряжениям.

Диаметр вала при допускаемом напряжении [к] = 20 МПа вычисляем по формуле 8.16[1]:

dв (16 x Tк / ( x [к]))1/3

4.1 Ведущий валdв (16 x 176715,629 / (3,142 x 20))1/3 = 35,569 мм.

Под 1-й элемент (ведомый) выбираем диаметр вала: 40 мм.

Под 2-й элемент (подшипник) выбираем диаметр вала: 45 мм.

Под 3-й элемент (ведущий) выбираем диаметр вала: 50 мм.

Под 4-й элемент (подшипник) выбираем диаметр вала: 45 мм.

4.2 Выходной валdв (16 x 955266,557 / (3,142 x 20))1/3 = 62,424 мм.

Под свободный (присоединительный) конец вала выбираем диаметр вала: 65 мм.

Под 2-й элемент (подшипник) выбираем диаметр вала: 70 мм.

Под 3-й элемент (ведомый) выбираем диаметр вала: 75 мм.

Под 4-й элемент (подшипник) выбираем диаметр вала: 70 мм.

Диаметры участков валов назначаем исходя из конструктивных соображений.

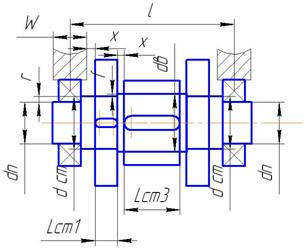

Диаметры валов, мм

| Валы | Расчетный диаметр | Диаметры валов по сечениям | |||

| 1-е сечение | 2-е сечение | 3-е сечение | 4-е сечение | ||

| Ведущий вал. | 35,569 | Под 1-м элементом (ведомым) диаметр вала: 40 | Под 2-м элементом (подшипником) диаметр вала: 45 | Под 3-м элементом (ведущим) диаметр вала: 50 | Под 4-м элементом (подшипником) диаметр вала: 45 |

| Выходной вал. | 62,424 | Под свободным (присоединительным) концом вала: 65 | Под 2-м элементом (подшипником) диаметр вала: 70 | Под 3-м элементом (ведомым) диаметр вала: 75 | Под 4-м элементом (подшипником) диаметр вала: 70 |

Длины участков валов, мм

| Валы | Длины участков валов между | ||

| 1-м и 2-м сечениями | 2-м и 3-м сечениями | 3-м и 4-м сечениями | |

| Ведущий вал. | 105 | 80 | 80 |

| Выходной вал. | 130 | 80 | 80 |

5. Конструктивные размеры шестерен и колёс 5.1 Ведущий шкив 1-й ременной передачи

Диаметр ступицы: dступ = (1,5...1,8) x dвала = 1,5 x 48 = 72 мм.

Длина ступицы: Lступ = (1,2...1,5) x dвала = 1,2 x 48 = 57,6 мм = 95 мм.

Толщина обода:о = (1,1...1,3) x h = 1,1 x 8,7 = 9,57 мм = 10 мм.

где h = 8,7 мм - глубина канавки под ремень от делительного диаметра.

Внутренний диаметр обода:

Dобода = d1 - 2 x (o + h) = 160 - 2 x (10 + 8,7) = 122,6 мм

Диаметр центровой окружности:

DC отв. = 0,5 x (Doбода + dступ.) = 0,5 x (122,6 + 72) = 97,3 мм = 97 мм

где Doбода = 122,6 мм - внутренний диаметр обода.

Диаметр отверстий: Dотв. = (Doбода + dступ.) / 4 = (122,6 + 72) / 4 = 12,65 мм = 13 мм.

5.2 Ведомый шкив 1-й ременной передачиДиаметр ступицы: dступ = (1,5...1,8) x dвала = 1,5 x 40 = 60 мм.

Длина ступицы: Lступ = (1,2...1,5) x dвала = 1,2 x 40 = 48 мм = 95 мм.

Толщина обода:о = (1,1...1,3) x h = 1,1 x 8,7 = 9,57 мм = 10 мм.

где h = 8,7 мм - глубина канавки под ремень от делительного диаметра.

Внутренний диаметр обода:

Dобода = d2 - 2 x (o + h) = 250 - 2 x (10 + 8,7) = 212,6 мм

Диаметр центровой окружности:

DC отв. = 0,5 x (Doбода + dступ.) = 0,5 x (212,6 + 60) = 136,3 мм = 136 мм

где Doбода = 212,6 мм - внутренний диаметр обода.

Диаметр отверстий: Dотв. = (Doбода + dступ.) / 4 = (212,6 + 60) / 4 = 38,15 мм = 38 мм.

5.3 Цилиндрическая шестерня 2-й передачиДиаметр ступицы: dступ = (1,5...1,8) x dвала = 1,5 x 50 = 75 мм.

Длина ступицы: Lступ = (0,8...1,5) x dвала = 0,8 x 50 = 40 мм. Длину ступицы, исходя из конструктивных соображений, принимаем равной ширине зубчатого венца: Lступ = b1 = 68 мм.

Фаска: n = 0,5 x mn = 0,5 x 3,5 = 1,75 мм

Округляем по номинальному ряду размеров: n = 2 мм.

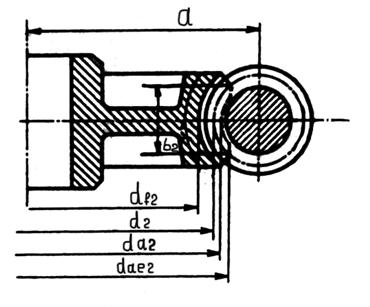

5.4 Цилиндрическое колесо 2-й передачиДиаметр ступицы: dступ = (1,5...1,8) x dвала = 1,5 x 75 = 112,5 мм. = 112 мм.

Длина ступицы: Lступ = (0,8...1,5) x dвала = 1 x 75 = 75 мм

Толщина обода: о = (2,5...4) x mn = 2,5 x 3,5 = 8,75 мм. = 9 мм.

где mn = 3,5 мм - модуль нормальный.

Толщина диска: С = (0,2...0,3) x b2 = 0,2 x 63 = 12,6 мм = 13 мм.

где b2 = 63 мм - ширина зубчатого венца.

Толщина рёбер: s = 0,8 x C = 0,8 x 13 = 10,4 мм = 10 мм.

Внутренний диаметр обода:

Dобода = Da2 - 2 x (2 x mn + o) = 542,5 - 2 x (2 x 3,5 + 9) = 510,5 мм = 510 мм.

Диаметр центровой окружности:

DC отв. = 0,5 x (Doбода + dступ.) = 0,5 x (510 + 112) = 311 мм = 312 мм

где Doбода = 510 мм - внутренний диаметр обода.

Диаметр отверстий: Dотв. = Doбода - dступ.) / 4 = (510 - 112) / 4 = 99,5 мм = 100 мм.

Фаска: n = 0,5 x mn = 0,5 x 3,5 = 1,75 мм

Округляем по номинальному ряду размеров: n = 2 мм.

6. Выбор муфты на выходном валу привода

В виду того, что в данном соединении валов требуется невысокая компенсирующая способность муфт, то допустима установка муфты упругой втулочно-пальцевой. Достоинство данного типа муфт: относительная простота конструкции и удобство замены упругих элементов. Выбор муфты упругой втулочно-пальцевой производится в зависимости от диаметров соединяемых валов, расчётного передаваемого крутящего момента и максимально допустимой частоты вращения вала. Диаметры соединяемых валов:

d(выход. вала) = 65 мм;

d(вала потребит.) = 65 мм;

Передаваемый крутящий момент через муфту:

T = 955,267 Нxм

Расчётный передаваемый крутящий момент через муфту:

Tр = kр x T = 1,3 x 955,267 = 1241,847 Нxм

здесь kр = 1,3 - коэффициент, учитывающий условия эксплуатации; значения его приведены в таблице 11.3[1].

Частота вращения муфты:

n = 81,613 об./мин.

Выбираем муфту упругую втулочно-пальцевую 2000-65-I.1-65-I.1-У2 ГОСТ 21424-93 (по табл. К21[3]).

Упругие элементы муфты проверим на смятие в предположении равномерного распределения нагрузки между пальцами.

см. = 2 x 103 x Tр / (zc x Do x dп x lвт) =

Похожие работы

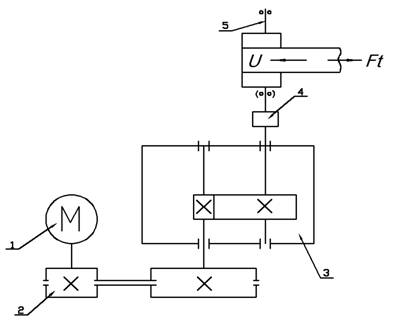

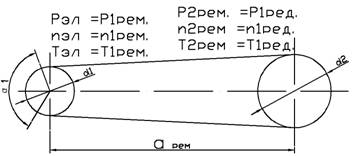

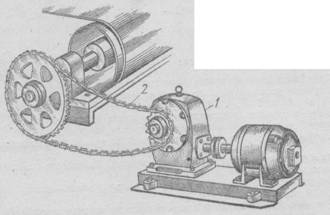

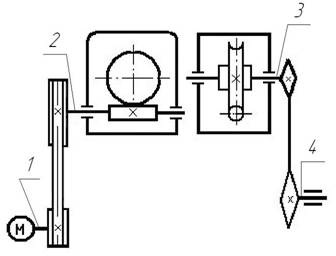

... Uред.ст = 5,6. Уточним полученное значение передаточного отношения клиноременной передачи: Uкл.рем.ст. = Uпр / Uред.ст. = 10,8 / 5,6 = 1,93 Определим значения мощности на каждом из валов привода конвейера. Мощность на выходном валу электродвигателя (кВт) определяется по формуле (9). Ртреб.эл. = Ррем1 = 8,87 кВт (9) Мощность на входном валу ...

... *0,72*0,992=3,764 кВт; Р4=Р3 η3=5,124*0,95=3,576 кВт, что близко к заданному. Определяем вращающие моменты на каждом валу привода по формуле (Нм) (2.5) ; ; ; . Все рассчитанные параметры сводим в табл.1. Таблица 1 Параметры кинематического расчета № вала n, об/мин ω, рад/с Р, кВт Т, Нм U Дв. (1) 1444,5 151,27 5,5 36,35 2 ...

... 10 с, мм 0,5 d,мм 90,5 409,5 dа,мм 98,5 422,5 df,мм 80,5 399,6 b, мм 80 62 ω, рад 18,2 4 аW,мм 250 v, м/с 0,8 Т, Нм 388 1964 Ft, Н 9593 Fr, Н 4938 4. Расчет валов редуктора По кинематической схеме привода составляем схему усилий, действующих на валы редуктора. Для этого мысленно расцепим шестерню и колесо редуктора. По закону равенства ...

... с.203] назначаем 8 – ю степень точности. Эскизная компоновка и предварительные размеры. После определения размеров основных деталей выполним эскизную компоновку редуктора. Червяк и червячное колесо располагаем симметрично относительно опор и определяем соответствующие длины. ; ; ; ; ; ; ; ; ; ; ; ; ; ; ; ; ; . По рекомендации [№1 с.380] : 1) принимаем диаметр вала под уплотнения для подшипников ...

0 комментариев