Навигация

Расчет стандартных посадок для подшипников скольжения, червячного колеса и вала

Содержание

1. Исходные данные

2. Постановка задачи

3. Задание:

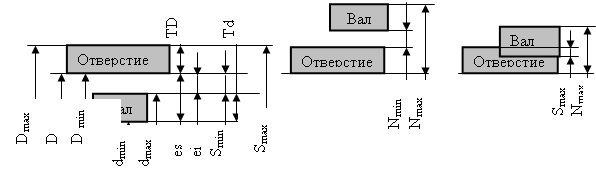

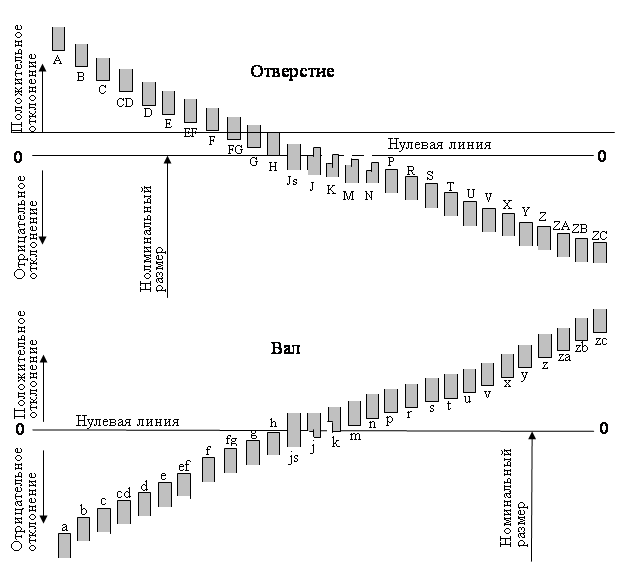

4. Расчет и выбор посадок подшипников скольжения.

4.1 Теоретические сведения

4.2 Расчет и выбор посадок подшипников скольжения

5. Расчет и выбор посадок с натягом для соединения зубчатого венца со ступицей

6. Расчет и выбор переходных посадок для соединения червячного колеса с валом

7. Размерный анализ

8. Расчет параметрического ряда

9. Вывод

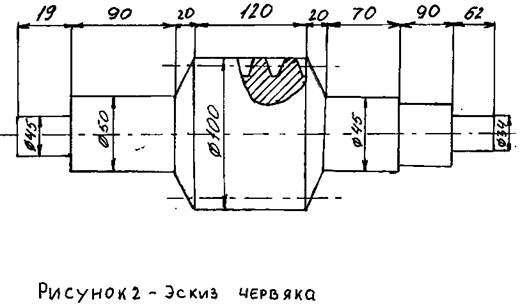

1. Исходные данные

Исходными данными являются:

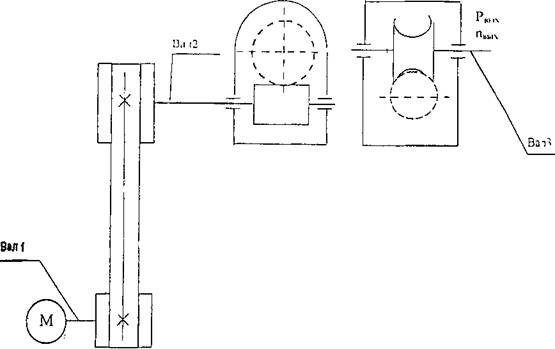

- конструкция механизма, задаваемая сборочным чертежом;

- номинальные размеры деталей, подлежащих расчёту соединений, определяемые по сборочному чертежу с учётом масштаба изображения; масштаб изображения в свою очередь определяется заданием одного из размеров – диаметра шейки вала в подшипнике скольжения с заданным обозначением;

- нагрузочные параметры и условия работы;

- диапазон и число членов параметрического ряда механизма;

- материал зубчатого венца – бронза, ступицы червячного колеса – чугун.

2. Постановка задачи

Совершенство конструкции машин и механизмов во многом зависит от обоснованности решений по вопросам характера соединений (посадки) и точности геометрических параметров деталей, которые непосредственно влияют на надежность, мощность, производительность и другие эксплуатационные показатели машин и механизмов в целом. Вместе с тем требования по точности размеров деталей влияют на производительность и экономичность процессов их обработки при изготовлении. Поэтому решения по указанным вопросам должны быть обоснованными и учитывать как требования по качеству изделий, так и технические требования. В теории взаимозаменяемости разработаны расчетные методы обоснования таких решений, применяемые в курсовой работе. Вместе с методическими указаниями студенту выдаются два чертежа-копии – сборочный чертеж механизма и чертеж детали.

3. Задание:

1. Рассчитать и выбрать посадки для следующих соединений заданного на чертеже механизма:

- соединение вала червячного колеса с отверстием вкладыша подшипника скольжения или соединения подшипника качения по внутреннему кольцу с валом червяка и наружного кольца с отверстием в корпусе;

- соединение зубчатого венца червячного колеса со ступицей;

- соединение червячного колеса с валом.

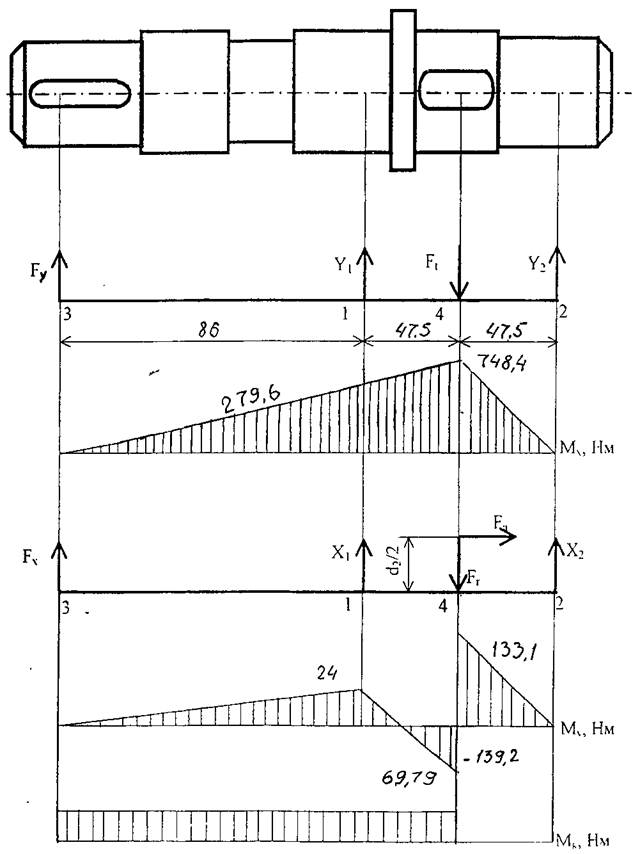

2. Рассчитать допуски заданной ниже размерной цепи, участвующей в обеспечении допуска на смещение средней плоскости червячного колеса: выявить производные размерные цепи.

Допуск на смещение средней плоскости червячного зацепления задать в технических требованиях на сборочном чертеже.

3. На чертеже вала червячного колеса задать допуски:

- на размеры (условными обозначениями);

- на отклонения расположения поверхностей (отклонение от соосности опорных поверхностей вала относительно посадочной поверхности вала под червячное колесо);

- на отклонения формы поверхностей (отклонение от круглости опорных и посадочных поверхностей вала);

- на шероховатость.

4. Рассчитать и построить на основе предпочтительных чисел параметрический ряд по мощности механизмов данного типа.

Ниже приведены методические указания по решению поставленных задач.

| Вариант № | 12 |

| Диаметр вала в подшипнике скольжения, мм | 90 |

| Частота вращения вала, об/мин | 2500 |

| Нагрузка на подшипник РI, Н | 500 |

| Характер нагрузки – перегрузка, % | 300 |

| Марка смазки | И – 20А |

| Крутящий момент на червячном колесе Мкр, Н | 470 |

| Условное обозначение подшипника качения | 318 |

| Степень точности передачи по ГОСТ 3675 - 81 | 8 |

| Диапазон параметрического ряда, кВт | 4 – 16 |

| Число значений в ряду | 12 |

4. Расчет и выбор посадок подшипников скольжения 4.1 Теоретические сведения

Исходное условие расчета интервала функциональных зазоров – необходимость обеспечения режима жидкостного трения. Это условие может быть записано в виде:

![]() (1)

(1)

где ![]() - наименьшая толщина слоя смазки в подшипнике;

- наименьшая толщина слоя смазки в подшипнике;

![]() - наименьшая толщина слоя смазки, обеспечивающая режим жидкостного трения, т.е. надежное расклинивание поверхностей вала и вкладыша в процессе вращения.

- наименьшая толщина слоя смазки, обеспечивающая режим жидкостного трения, т.е. надежное расклинивание поверхностей вала и вкладыша в процессе вращения.

Принимают:

![]()

где ![]() высота неровностей шероховатости поверхностей вала и вкладыша;

высота неровностей шероховатости поверхностей вала и вкладыша;

![]() коэффициент запаса, обычно

коэффициент запаса, обычно ![]() .

.

С учетом существующих методов обработки и функциональных требований к шероховатости поверхностей трения подшипников скольжения можно принять для поверхностей вкладышей (отверстий) значение параметра ![]() в пределах от 1,5 до 6,3 мкм., для поверхностей вала – от 0,1 до 5,0 мкм.

в пределах от 1,5 до 6,3 мкм., для поверхностей вала – от 0,1 до 5,0 мкм.

Расчет наименьшего и наибольшего функциональных зазоров - ![]() и

и ![]() , при которых исходное условие удовлетворяется, ведется методом последовательных приближений:

, при которых исходное условие удовлетворяется, ведется методом последовательных приближений:

- задаются ориентировочными значениями ![]() и

и ![]() ;

;

- если соотношение (1) не выполняется, ориентировочные значения зазоров необходимо изменить: ![]() - в сторону увеличения,

- в сторону увеличения, ![]() - в сторону уменьшения, и вновь проверяется соотношение (1). Процесс приближения повторяется до тех пор, пока условие жидкостного трения не будет выполнено.

- в сторону уменьшения, и вновь проверяется соотношение (1). Процесс приближения повторяется до тех пор, пока условие жидкостного трения не будет выполнено.

- для каждого из них вычисляется ![]() и проверяется соотношение (1);

и проверяется соотношение (1);

Другой путь - уменьшение шероховатости в разумных пределах. На первом этапе ![]() и

и ![]() принимаются из следующих соображений.

принимаются из следующих соображений.

В пределе чисто геометрически

![]()

Но это соответствует неустановившемуся режиму работы, т. к. слой смазки лишен клиновидной формы. Обязательно должен быть эксцентриситет во взаимном положении вала и вкладыша.

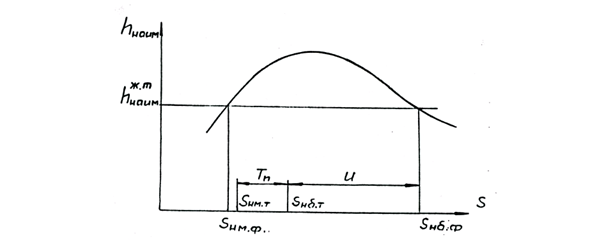

Рис.1 зависимость ![]()

Поэтому на первом этапе можно принять:

![]()

![]() мкм. (предельное значение зазора, за которым расчетные зависимости не соблюдаются).

мкм. (предельное значение зазора, за которым расчетные зависимости не соблюдаются).

Действительная толщина слоя смазки при заданных зазорах определяется по выражению, получаемому из геометрических соотношений:

![]()

где вместо ![]() подставляется проверяемое значение зазора.

подставляется проверяемое значение зазора.

Относительный эксцентриситет ![]() определяется по зависимости, связывающей

определяется по зависимости, связывающей ![]() с коэффициентом нагруженности подшипника

с коэффициентом нагруженности подшипника ![]() и с относительными размерами подшипника

и с относительными размерами подшипника ![]() .

.

При этом:

![]()

где ![]() среднее давление в подшипнике, Па.;

среднее давление в подшипнике, Па.;

![]()

где ![]() – нагрузка,

– нагрузка, ![]() и

и ![]() – длина и номинальный диаметр подшипника;

– длина и номинальный диаметр подшипника;

![]() - относительный зазор,

- относительный зазор, ![]() .

.

Угловая скорость вращения вала (рад/с):

![]()

где ![]() - число оборотов вала в минуту;

- число оборотов вала в минуту;

![]() - динамическая вязкость смазки, (Па

- динамическая вязкость смазки, (Па![]() с):

с):

![]()

где ![]() - динамическая вязкость смазки при 50°С,

- динамическая вязкость смазки при 50°С, ![]() - температура смазки.

- температура смазки.

Можно принять:

![]() при

при ![]()

После определения границ интервала функциональных зазоров![]() приступают к выбору стандартной посадки.

приступают к выбору стандартной посадки.

Посадка выбирается по системе ЕСДП. Условия выбора посадки могут быть сформулированы следующим образом:

Похожие работы

... для решения данной задачи является редуктор, который представляет систему зубчатых передач выполненных в герметично закрытом корпусе. Заданием данного курсового проекта является спроектировать червячный редуктор общего назначения, предназначенный для длительной эксплуатации и мелкосерийного производства. 2. Расчётная часть. 2.1. Кинематический расчёт и выбор эл. двигателя При ...

... впадин зубьев червячного колеса (3.11) Наибольший диаметр червячного колеса (3.12) Ширина венца червячного колеса (формула 4.12) (3.13) Окружная скорость червяка. (3.14) Скорость скольжения. (3.15) КПД редуктора с учетом потерь в опорах, потерь на разбрызгивание и ...

... Цепная передача U=2,02 Мощность Р, кВт 10,2 8,23 7,5 Обороты n, об/мин 2910 232,8 116,4 Момент Т, кН×м 36,92 342,67 627,53 2. Расчет червячной передачи 2.1 Выбор материалов червяка и червячного колеса Для изготовления червяков применяют углеродистые и легированные стали. Выбор марки стали зависит от назначаемой термообработки червяка и его габаритов. ...

... – 82. Подробный расчет соотношения между допусками диаметра, угла и формы конуса, а также предельных базорасстояний конических соединений приведен в ГОСТе 25307 – 82 и в [10]. 2.8. Взаимозаменяемость резьбовых соединений Резьбовые соединения широко используются в конструкциях машин, аппаратов, приборов, инструментов и приспособлений различных отраслей промышленности. Классификация резьб. ...

0 комментариев