Навигация

Целесообразность соблюдения принципа предпочтительности;

1. Целесообразность соблюдения принципа предпочтительности;

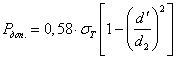

2. ![]() , где S – зазоры стандартной посадки (необходимое условие);

, где S – зазоры стандартной посадки (необходимое условие);

3. С целью обеспечения наибольшего запаса на износ посадка по зазору должна быть близкой к нижней границе функциональных зазоров - ![]() ;

;

4. Должны быть учтены особенности применения посадок системы отверстия и посадок системы вала.

4.2 Расчет и выбор посадок подшипников скольженияПо таблице для смазочного масла И – 20А находим значение динамической вязкости при температуре ![]() :

:

![]() Па

Па![]() с;

с;

При расчете предельных значений функционального зазора принимаем:

температуру смазки при Sнаим.ф. – 100![]() С;

С;

температуру смазки при Sнаиб.ф – 50![]() С.

С.

Тогда динамическая вязкость смазки:

- при наименьшем функциональном зазоре

![]()

![]()

![]() =0,015

=0,015![]() (50/100)3=1,88

(50/100)3=1,88 ![]() 10-3 Па

10-3 Па![]() с;

с;

- при наибольшем функциональном зазоре

![]() 0,02

0,02![]() (50/50)3=0,02 Па

(50/50)3=0,02 Па![]() с.

с.

Угловая скорость вращения вала в подшипнике:

![]() =3,14

=3,14![]() 2500/30=261,6 рад/с.

2500/30=261,6 рад/с.

Среднее давление в подшипнике:

![]() =500/(0,1053

=500/(0,1053![]() 0,09)=5,28

0,09)=5,28![]() 104 Па.

104 Па.

Наименьшая толщина слоя смазки в подшипнике, обеспечивающая режим жидкостного трения, т.е. надежное расклинивание поверхностей вала и вкладыша в процессе вращения:

![]() .

.

Принимаем:

при условии обработки цапфы вала шлифованием Rz1=1,6 мкм;

при условии обработки вкладыша тонким растачиванием Rz2=3,2 мкм;

поправку на отклонение в условиях работы от заданных ha=2 мкм

коэффициент запаса k=2.

Тогда ![]() 2(1,6+3,2+2)=13,6 мкм.

2(1,6+3,2+2)=13,6 мкм.

Наименьший функциональный зазор Sнм.ф.=3![]() 13,6=40,8 мкм.

13,6=40,8 мкм.

Принимаем в качестве наибольшего функционального зазора Sнаиб.ф.=400 мкм (предельное значение зазора, за которым расчетные зависимости не соблюдаются).

Произведем проверочный расчет.

Для этого необходимо найти величину относительного зазора:

![]() .

.

Найдем коэффициент нагруженности подшипника при зазоре, равном Sнаиб.ф:

![]() =

=![]() .

.

Учитывая то, что нагрузка на подшипник мала (500 Н), а также то, что ![]() ,

, ![]() , методом экстраполяции, исходя из таблицы 1 методических указаний, вычисляем

, методом экстраполяции, исходя из таблицы 1 методических указаний, вычисляем ![]() , который получается приблизительно равен 0,015.

, который получается приблизительно равен 0,015.

Тогда ![]() =

=![]() =20,1 мкм;

=20,1 мкм;

![]() 20,1>13,6

20,1>13,6

Коэффициент нагруженности при зазоре, равном 400 мкм:

Величина относительного зазора:

![]() ;

;

![]() 0,1989;

0,1989;

Таким же методом вычисляем![]() , получим:

, получим: ![]() .

.

Тогда hнаим=(400/2)![]() (1-0,15)=170 мкм

(1-0,15)=170 мкм

![]() 170>13,6

170>13,6

Таким образом, определен интервал функциональных зазоров:

Sнм.ф.=40,8 мкм

Sнб.ф.=400 мкм

Из числа рекомендуемых посадок, приведенных в приложении стандарта ГОСТ 25347 – 82 “ЕСДП”. Поля допусков и рекомендуемые посадки, выписываем предпочтительные посадки системы отверстия, зазоры которых удовлетворяют соотношению (1):

,

,  ,

,

,

,  ,

,

Из этих посадок выбираем посадку – ![]() , обеспечивающую наибольший запас на износ.

, обеспечивающую наибольший запас на износ.

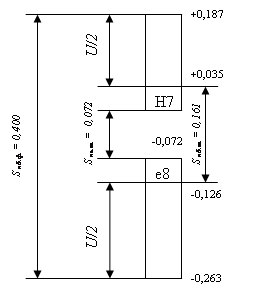

Поле допуска отверстия – Н7(+0,035).

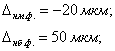

Поле допуска вала – е8![]() .

.

Наименьший зазор:

![]() мм;

мм;

Наибольший зазор:

![]() мм;

мм;

Запас на износ:

И=0,400-0,161=0,239мм.

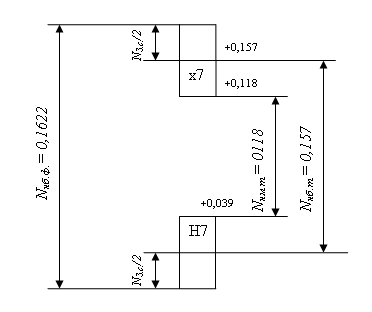

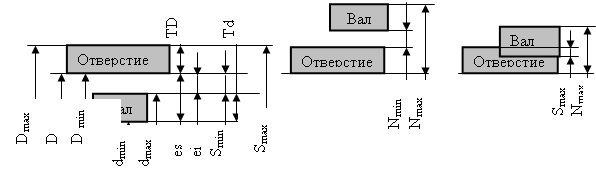

Изобразим схему расположения полей допусков с указанием их обозначений и предельных отклонений:

5. Расчет и выбор посадок с натягом для соединения зубчатого венца со ступицей

Цель расчёта – определение интервала функциональных натягов ![]() в соединении зубчатого венца со ступицей червячного колеса редуктора.

в соединении зубчатого венца со ступицей червячного колеса редуктора.

Исходные данные:

- Номинальный диаметр соединения ![]()

- Длина соединения ![]()

- Диаметр отверстия в ступице ![]()

- Диаметр зубчатого венца под вкладышем ![]()

- Крутящий момент ![]()

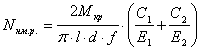

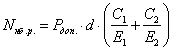

Наименьший функциональный натяг ![]() определяется как наименьший расчетный натяг

определяется как наименьший расчетный натяг ![]() , рассчитываемый из условия передачи заданного крутящего момента

, рассчитываемый из условия передачи заданного крутящего момента ![]() . При этом в полученный результат вводим две поправки:

. При этом в полученный результат вводим две поправки:

![]() , где

, где ![]() - поправка на смятие неровностей сопрягаемых поверхностей,

- поправка на смятие неровностей сопрягаемых поверхностей, ![]() - поправка на возможное ослабление натяга, обусловленное неравномерным расширением материалов соединяемых деталей при нагреве в процессе работы механизма.

- поправка на возможное ослабление натяга, обусловленное неравномерным расширением материалов соединяемых деталей при нагреве в процессе работы механизма.

где ![]() - коэффициент трения при относительном вращении деталей, равный 0,2;

- коэффициент трения при относительном вращении деталей, равный 0,2; ![]() - модули упругости материала зубчатого венца и ступицы

- модули упругости материала зубчатого венца и ступицы ![]() ,

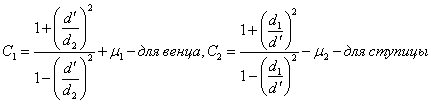

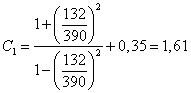

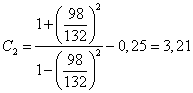

, ![]() - коэффициенты Лямэ для зубчатого венца и ступицы, определяемые по формулам:

- коэффициенты Лямэ для зубчатого венца и ступицы, определяемые по формулам:

где ![]() - коэффициенты Пуассона (для чугуна

- коэффициенты Пуассона (для чугуна ![]() , а для бронзы

, а для бронзы ![]() ),

),

,

,

.

.

Подставляем полученные значения и находим наименьший расчётный натяг:

![]() .

.

Для определения наименьшего функционального натяга необходимо рассчитать значение поправок.

Поправка, учитывающая смятие неровностей контактных поверхностей при сборке для материалов с различными механическими свойствами рассчитывается по следующей формуле:

![]()

где ![]() - высота неровностей поверхности отверстия и вала (

- высота неровностей поверхности отверстия и вала (![]() ,

, ![]() );

); ![]() - коэффициенты, учитывающие высоту смятия неровностей втулки и вала (при механической заприсовке при нормальной температуре со смазочным материалом

- коэффициенты, учитывающие высоту смятия неровностей втулки и вала (при механической заприсовке при нормальной температуре со смазочным материалом ![]() ,

, ![]() ).

).

![]() .

.

Вследствие отличия рабочих температур деталей от температуры при сборке, а также различия температурных коэффициентов линейного расширения материалов, натяг в соединении может меняться. Следовательно, требуется ввести поправку. Учитывая равенство рабочих температур соединяемых деталей, формула поправки имеет вид:

![]()

где ![]() - номинальный диаметр соединения;

- номинальный диаметр соединения; ![]() - рабочая температура деталей;

- рабочая температура деталей; ![]() - температура при сборке соединения;

- температура при сборке соединения; ![]() - температурные коэффициенты линейного расширения деталей (спр. данные).

- температурные коэффициенты линейного расширения деталей (спр. данные).

![]() .

.

Тогда ![]() .

.

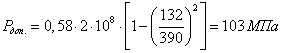

Определим наибольший функциональный натяг ![]()

![]()

где ![]() - поправка, учитывающая неравномерность распределения удельного давления по длине соединения, равная 0,7;

- поправка, учитывающая неравномерность распределения удельного давления по длине соединения, равная 0,7;

где ![]() - допускаемое удельное давление, принимаемое по менее прочной детали – зубчатому венцу.

- допускаемое удельное давление, принимаемое по менее прочной детали – зубчатому венцу.

где ![]() - предел текучести материала деталей при растяжении (

- предел текучести материала деталей при растяжении (![]() ).

).

.

.

![]()

![]()

Таким образом, определен интервал функциональных интервалов:

![]()

![]()

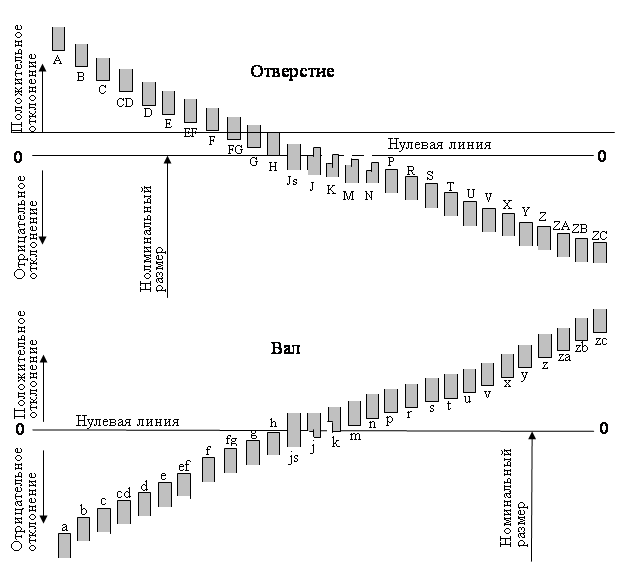

Стандартная посадка выбирается из системы ЕСДП (Единая система допусков и посадок), приведенной в справочной литературе или непосредственно в стандарте - ГОСТ 25347-82.

Условия выбора посадки с натягом:

1) Посадка выбирается по возможности из числа предпочтительных или рекомендуемых посадок основного отверстия (системы отверстия);

2) ![]() , где

, где ![]() - натяг выбираемой посадки;

- натяг выбираемой посадки;

3) Из числа посадок с натягом, удовлетворяющих второму условию, выбирается посадка с наибольшим натягом.

Часть допуска натяга ![]() , идущая в запас прочности при сборке соединения (технологический запас прочности), всегда должна быть меньше части допуска

, идущая в запас прочности при сборке соединения (технологический запас прочности), всегда должна быть меньше части допуска ![]() , обеспечивающей запас прочности соединения при эксплуатации, так как она обусловлена лишь возможным понижением прочности материала деталей и повышением усилий запрессовки, возникающим вследствие перекосов соединяемых деталей, колебания коэффициента трения и температуры. Для соединения ступицы и венца червячного колеса, втулок подшипников скольжения, предпочтительной посадкой является посадка

, обеспечивающей запас прочности соединения при эксплуатации, так как она обусловлена лишь возможным понижением прочности материала деталей и повышением усилий запрессовки, возникающим вследствие перекосов соединяемых деталей, колебания коэффициента трения и температуры. Для соединения ступицы и венца червячного колеса, втулок подшипников скольжения, предпочтительной посадкой является посадка ![]() . Но в нашем случае характер нагрузки – перегрузка 300%, поэтому выбираем посадку

. Но в нашем случае характер нагрузки – перегрузка 300%, поэтому выбираем посадку ![]() .

.

![]()

![]()

где ![]() и

и ![]() - наименьший и наибольший натяги выбранной стандартной посадки.

- наименьший и наибольший натяги выбранной стандартной посадки.

Расположение полей допусков выбранной посадки имеет вид:

Рис. 2. Схема полей допусков посадки

Рис. 2. Схема полей допусков посадки ![]()

6. Расчет и выбор переходных посадок для соединения червячного колеса с валом

Переходные посадки используют в неподвижных разъемных соединениях для центрирования сменных деталей или деталей, которые при необходимости могут передвигаться вдоль вала. Эти посадки характеризуются малыми зазорами и натягами, что, как правило, позволяет собирать детали при небольших усилиях. Для гарантии неподвижности одной детали относительно другой соединения дополнительно крепят шпонками, топорными винтами и другими крепёжными средствами.

Переходные посадки предусмотрены только в квалитетах 4-8. Точность вала в этих посадках должна быть на один квалитет выше точности соединения.

Возможность обеспечения высокой точности центрирования сопрягаемых деталей и относительная легкость сборки соединений - характерные особенности переходных посадок. Таким требованиям должно отвечать соединение червячного колеса с валом. Здесь погрешность центрирования соединения, определяемая допустимым зазором, увеличивает фактическое значение одного из показателей точности червячной передачи – радиального биения зубчатого венца червячного колеса ![]() , которое ограничивается допуском

, которое ограничивается допуском ![]() .

.

Выбор переходных посадок определяется требуемыми точностью центрирования и легкостью сборки и разборки соединения. Точность центрирования определяется радиальным биением втулки на валу (или вала во втулке), возникающем при зазоре и одностороннем смещении вала в отверстии.

Расчет переходных посадок заключается в определении интервала функциональных, т.е. допустимых по условию работы, зазоров (натягов): ![]() .

.

При этом: наибольший зазор ![]() определяется из условия обеспечения заданной точности центрирования соединения;

определяется из условия обеспечения заданной точности центрирования соединения;

Погрешности формы и расположения поверхностей сопрягаемых, смятие неровностей, а также износ деталей при повторных сборках и разборках приводят к увеличению радиального биения, поэтому для компенсации указанных погрешностей, а также для создания запаса точности, наибольший допускаемый зазор в соединении необходимо определять по формуле:

![]()

где ![]() - допуск радиального биения сопряженной с валом детали,

- допуск радиального биения сопряженной с валом детали, ![]() - коэффициент запаса точности,

- коэффициент запаса точности, ![]()

![]() для 8 степени точности при диаметре червячного колеса

для 8 степени точности при диаметре червячного колеса ![]() равен

равен ![]() , тогда:

, тогда:

![]()

![]()

где ![]() - значение стандартной случайной величины, распределенной по нормальному закону и удовлетворяющей условию.

- значение стандартной случайной величины, распределенной по нормальному закону и удовлетворяющей условию.

Легкость сборки и разборки соединений с переходными посадки, а также характер этих посадок определяются вероятностью получения в них зазоров и натягов.

при ![]()

Здесь P – вероятность зазора в соединении, количественно характеризующая требование к легкости сборки.

![]() .

.

По расчётным значениям выбирается стандартная посадка из условия:

![]() , т.е.

, т.е. ![]() , где

, где ![]() - значение зазора (натяга) выбранной стандартной посадки, которая не должна быть точнее 6-го квалитета.

- значение зазора (натяга) выбранной стандартной посадки, которая не должна быть точнее 6-го квалитета.

При высоких требованиях к точности центрирования, а также при больших (особенно ударных) нагрузках и вибрациях назначают посадки с большим средним натягом, т.е. H/n, H,m. Чем чаще требуется разборка (сборка) узла и чем она сложнее и опаснее в смысле повреждения других деталей соединения (особенно подшипников качения), тем меньше должен быть натяг в соединении, т.е. следует назначать переходные посадки H/k, H/js.

Поле допуска отверстия H8 (+64)

![]()

![]()

![]()

![]()

7. Размерный анализ

Размерный анализ заключается в выявлении размерных цепей и в расчете допусков размеров, входящих в их состав.

Для червячной передачи 8-ой степени точности с модулем ![]() при межосевом расстоянии равным:

при межосевом расстоянии равным:

![]() ,

,

По ГОСТ 3675-81 в разделе «Нормы точности контактирования» находим ![]() .

.

Номинальные размеры:

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() - замыкающий размер

- замыкающий размер ![]() - увеличивающие звенья. Звено

- увеличивающие звенья. Звено ![]() - уменьшающее.

- уменьшающее.

Допуск замыкающего звена:

![]() .

.

В зависимости от номинальных размеров составляющих звеньев находим значение единиц допусков:

![]()

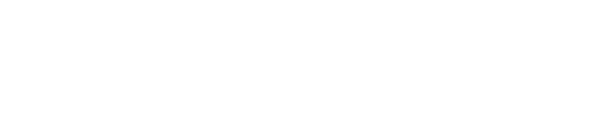

При расчете по методу максимума – минимума число единиц допуска получается равным:

.

.

Это значение соответствует, примерно, 9-му квалитету точности. Пусть резервным звеном является звено ![]() , тогда:

, тогда:

![]() ;

;

![]() ;

;

![]() ;

;

Находим отклонение резервного звена ![]() :

:

![]() ;

;

![]() ;

;

Верхнее отклонение звена ![]() :

:

![]() .

.

Нижнее отклонение: ![]() .

.

По расчетным отклонениям звена ![]() .

.

Расчёты, найденные для звеньев отклонения не приведут к выходу размера замыкающего звена за пределы заданного допуска.

8. Расчет параметрического ряда

Расчет имеет целью установить и обозначить параметрический ряд редукторов. Параметрические ряды механизмов и машин устанавливаются на основе рядов предпочтительных чисел. Система предпочтительных чисел оформлена стандартом и основана на рекомендации ИСО.

Стандартизируемый параметр – мощность, кВт

Диапазон параметрического ряда – 4-16 кВт

Число членов ряда – 12.

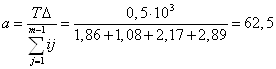

Определяем расчетное значение знаменателя геометрической прогрессии параметрического ряда:

Расчетному значению знаменателя наиболее близко соответствует стандартный ряд предпочтительных чисел ![]() со знаменателем

со знаменателем ![]() .

.

Так как полного совпадения нет, то число членов параметрического ряда в указанном диапазоне будет несколько отличаться от заданного.

Таким образом, по таблице получаем следующие значения мощностей в параметрическом ряду:

50,00; 56,00; 63,00; 71,00; 80,00; 90,00; 100,00; 112,00; 125,00; 140,0; 160; 180,00; 200,00 кВт.

9. Вывод:

В ходе курсового проекта были выбраны стандартные посадки из системы ЕСДП (Единая система допусков и посадок) для соединения:

- подшипника скольжения и цапфы вала;

- венца червячного колеса и его ступицы;

- ступица червячного колеса и вала.

Был сделан размерный анализ (который заключался в выявлении размерных цепей и в расчете допусков размеров входящих в их состав) и обозначен параметрический ряд редукторов.

Похожие работы

... для решения данной задачи является редуктор, который представляет систему зубчатых передач выполненных в герметично закрытом корпусе. Заданием данного курсового проекта является спроектировать червячный редуктор общего назначения, предназначенный для длительной эксплуатации и мелкосерийного производства. 2. Расчётная часть. 2.1. Кинематический расчёт и выбор эл. двигателя При ...

... впадин зубьев червячного колеса (3.11) Наибольший диаметр червячного колеса (3.12) Ширина венца червячного колеса (формула 4.12) (3.13) Окружная скорость червяка. (3.14) Скорость скольжения. (3.15) КПД редуктора с учетом потерь в опорах, потерь на разбрызгивание и ...

... Цепная передача U=2,02 Мощность Р, кВт 10,2 8,23 7,5 Обороты n, об/мин 2910 232,8 116,4 Момент Т, кН×м 36,92 342,67 627,53 2. Расчет червячной передачи 2.1 Выбор материалов червяка и червячного колеса Для изготовления червяков применяют углеродистые и легированные стали. Выбор марки стали зависит от назначаемой термообработки червяка и его габаритов. ...

... – 82. Подробный расчет соотношения между допусками диаметра, угла и формы конуса, а также предельных базорасстояний конических соединений приведен в ГОСТе 25307 – 82 и в [10]. 2.8. Взаимозаменяемость резьбовых соединений Резьбовые соединения широко используются в конструкциях машин, аппаратов, приборов, инструментов и приспособлений различных отраслей промышленности. Классификация резьб. ...

0 комментариев