Навигация

Первый этап компоновки редуктора

7. Первый этап компоновки редуктора

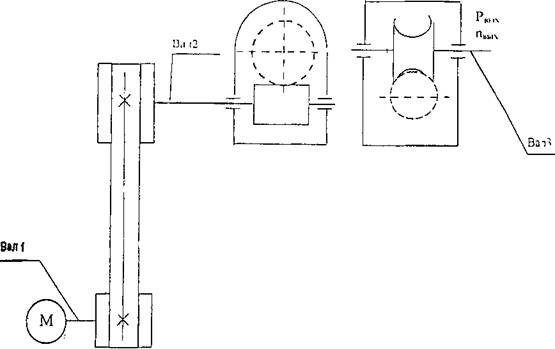

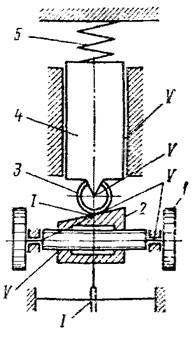

Компоновку обычно проводят в два этапа. Первый этап служит для приближенного определения положения зубчатых колес относительно опор для последующего определения опорных реакций и подбора подшипников.

Выбираем способ смазывания: зацепление зубчатой пары – окунанием зубчатого колеса в масло; для подшипников – пластичный смазочный материал. Раздельное смазывание принято потому, что один из подшипников ведущего вала удален, и это затрудняет попадание масляных брызг. Кроме того, раздельная смазка предохраняет подшипники от попадания вместе с маслом частиц металла.

Камеры подшипников отделяем от внутренней полости корпуса мазе удерживающими кольцами.

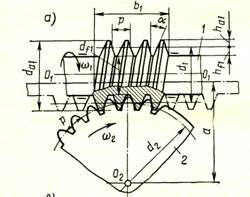

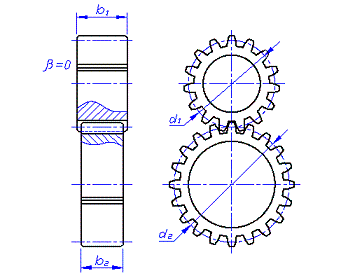

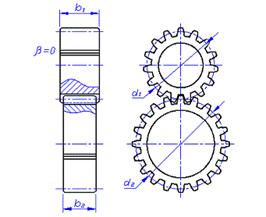

Устанавливаем возможность размещения одной проекции – разрез по осям валов – на листе формата А1. Предпочтителен масштаб 1:1. проводим посредине листа горизонтальную осевую линию – ось ведущего вала. Намечаем положение вертикальной линии – ось ведомого вала. Из точки пересечения проводим под углом δ1=32о осевые линии делительных конусов и откладываем на них отрезки Re=105 мм.

Конструктивно оформляем по найденным выше размерам шестерню и колесо. Вычерчиваем их в зацеплении. Ступицу колеса выполняем несимметрично относительно диска, чтобы уменьшить расстояние между опорами ведомого вала.

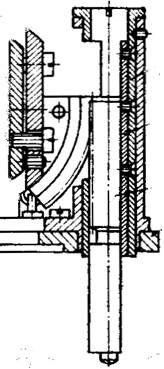

Подшипники валов расположим в стаканах.

Намечаем для валов роликоподшипники конические однорядные легкой серии (см. таблица П7):

| Условное обозначение подшипника | d | D | T | C | C0 | e |

| мм | кН | |||||

| 7207 | 35 | 72 | 18,25 | 38,5 | 26 | 0,37 |

| 7209 | 45 | 85 | 20,75 | 50 | 33 | 0,41 |

Наносим габариты подшипников ведущего вала, наметив предварительно внутреннюю стенку корпуса на расстоянии 8-10 мм от торца шестерни и отложив зазор между стенкой корпуса и торцом подшипника для размещения мазеудерживающего кольцо 10-15 мм.

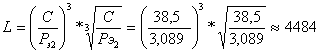

При установке радиально-упорных подшипников необходимо учитывать, что радиальные реакции считают приложенными к валу в точках пересечения нормалей, проведенных к срединам контактных площадок (см. табл. 9.21). для однорядных конических роликоподшипников по формуле:

![]() мм.

мм.

Размер от среднего диаметра шестерни до реакции подшипника

f1=d1+a1=35+15,72=50,72 мм

Принимаем размер между реакциями подшипников ведущего вала

с1~(1,4÷2,3)·f1=(1,4÷2,3)·50,72=71÷116,6 мм

Принимаем с1=90 мм.

Размещаем подшипники ведомого вала, наметив предварительно внутреннюю стенку корпуса на расстоянии 10-15 мм от торца ступицы колеса и отложив зазор между стенкой корпуса и торцом подшипника 15-20 мм для размещения мазеудерживающего кольца.

Для подшипников 7209 размер ![]() мм

мм

Определяем замером размер А – от линии реакции подшипника до оси ведущего вала. Корпус редуктора выполнен симметричным относительно оси ведущего вала и примем размер А = А = мм. Нанесём габариты подшипников ведомого вала.

Замером определяем расстояния f2= мм и с2= мм (так как А`+А=f2+c2).

Очерчиваем контур внутренней стенки корпуса, отложив зазор между стенкой и зубьями колеса, равный 1,5 х, т.е. 15мм.

8. Проверка долговечности подшипника

8.1 С точки зрения конструктивных соображений более рациональным будет просчитать долговечность наиболее нагруженного подшипника на валу, который вращается с большей частотой, т.е. подшипник находящейся радом с шестерней на ведущем валу.

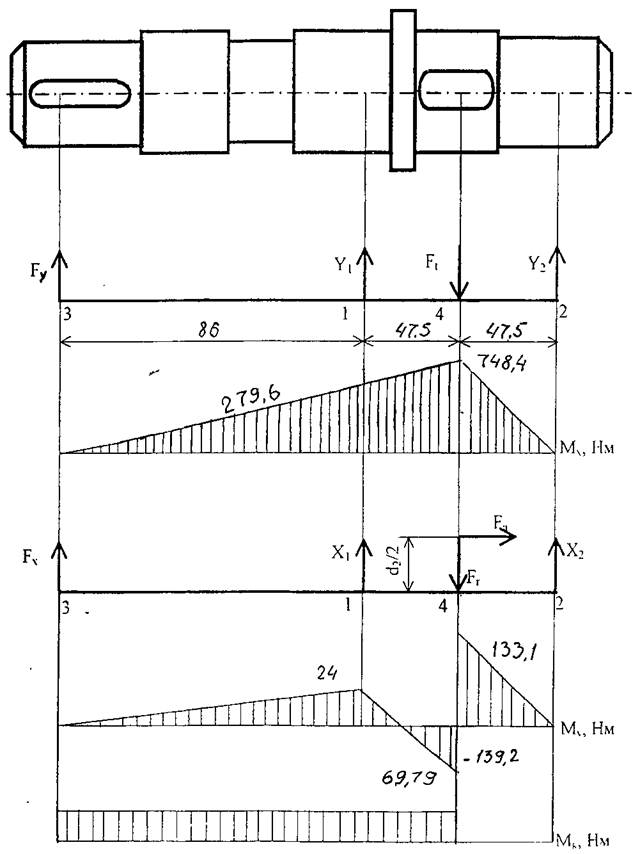

Из предыдущих расчетов имеем Ft = 1920 H, Fr =592,6 H; Fa=370 Н из первого этапа компоновки с1 = 90 мм. и f1= 50.72 мм

Реакции опор:

в плоскости xz

Rx2c1 – Ft f1= 0 H ;

Rx2 = ![]() 1082 H;

1082 H;

Rx1c1 – Ft (f1 +c1)= 0 H ;

Rx1 = ![]() 3002 H;

3002 H;

Проверка: Rx2 – Rx1 + Ft = 1082 – 3002 + 1920 = 0 H;

в плоскости yz

-Ry2 + Frf1 - Fa![]() = 0 H;

= 0 H;

![]() 137 H ;

137 H ;

-Ry1 + Fr*(f1 + c1) - Fa![]() = 0 H;

= 0 H;

![]() 729,6 H;

729,6 H;

Проверка: ![]() H;

H;

Суммарные реакции:

![]() Н ;

Н ;

![]() Н ;

Н ;

Осевые составляющие радиальных реакций конических подшипников [формуле (9.9)]

S2 = 0.83ePr2 = 0.83*0.37*1090,6=334 H;

S1 = 0.83ePr1 = 0.83*0.37*3089,5 = 948,8 H;

здесь для подшипников 7207 параметр осевого нагружения e = 0,37

Осевые нагрузки подшипников (см. табл. 9,21) [ Л. 1.] В нашем случае S1>S2; Fa>0; тогда Pa1 = S1= 1002.4 H; Pa2 = S1 + Fa =1002.4 +370=1372.4 H

Рассмотрим левый подшипник

Отношение Pa1/ Pr1 = 948.8/3089.5 = 0.307>e, поэтому не следует учитывать осевую нагрузку.

Эквивалентная нагрузка Рэ1 =VРr1KбKT, в которой радиальная нагрузка Рr1 = 3089,6 Н; V = 1; коэффициент безопасности для приводов ленточных конвейеров Kб = 1 (см. табл. 9.19) [Л.1]; КT = 1 (см. табл. 9.20) [Л.1].

Рэ2 = 3089,6 Н.

Расчетная долговечность, млн. об [формула (9.1)]

млн. об

млн. об

Расчетная долговечность, ч

![]() 404190 ч.

404190 ч.

Найденная долговечность приемлема так, как требуемая долговечность намного меньше, чем расчетная долговечность подшипника.

Похожие работы

Студент: Руководитель проекта: 1997г. Содержание задания курсового проекта:Предлагается спроектировать редуктор механизма азимутального вращения зеркала антенны самолетной РЛС приборного типа по приведённой в задании схеме с заданными параметрами:Угол обзора зеркала по азимуту, a,град . . . . . . . . . . . 140 Скорость обзора, n, ...

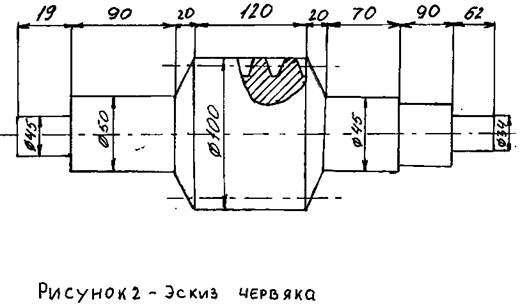

... для решения данной задачи является редуктор, который представляет систему зубчатых передач выполненных в герметично закрытом корпусе. Заданием данного курсового проекта является спроектировать червячный редуктор общего назначения, предназначенный для длительной эксплуатации и мелкосерийного производства. 2. Расчётная часть. 2.1. Кинематический расчёт и выбор эл. двигателя При ...

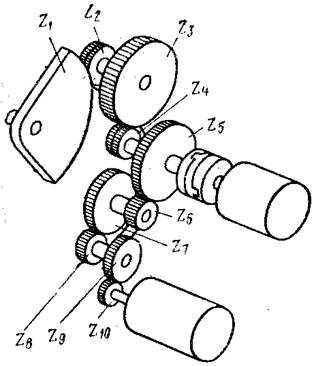

... профиль головки зуба, доведённый до цилиндра, оформленного конструктивно в виде так называемой цевки. Поэтому цевочное зацепление целесообразно назвать цевочным часовым зацеплением. 5. Разработка кинематической схемы а) Определение обще-передаточного отношения. Zi+1 – число зубьев ведомого колеса. б) Определение числа ступеней. Точность работы будет тем больше, чем меньше число ...

... 16x10 2-я зубчатая цилиндрическая передача Две шпонки призматические со скруглёнными торцами 14x9 Две шпонки призматические со скруглёнными торцами 18x11 8. Конструктивные размеры корпуса редуктора Толщина стенки корпуса и крышки редуктора: d = 0.025 · aw (тихоходная ступень) + 3 = 0.025 · 180 + 3 = 7,5 мм Так как должно быть d ³ 8.0 мм, принимаем d = 8.0 мм. d1 = 0.02 ...

0 комментариев