Навигация

Введение

Инженер-конструктор является творцом новой техники, и уровнем его творческой работы в большей степени определяются темпы научно-технического прогресса. Деятельность конструктора принадлежит к числу наиболее сложных проявлений человеческого разума. Решающая роль успеха при создании новой техники определяется тем, что заложено на чертеже конструктора. С развитием науки и техники проблемные вопросы решаются с учетом все возрастающего числа факторов, базирующихся на данных различных наук. При выполнении проекта используются математические модели, базирующиеся на теоретических и экспериментальных исследованиях, относящихся к объемной и контактной прочности, материаловедению, теплотехнике, гидравлике, теории упругости, строительной механике. Широко используются сведения из курсов сопротивления материалов, теоретической механики, машиностроительного черчения и т.д. Все это способствует развитию самостоятельности и творческого подхода к поставленным проблемам.

При выборе типа редуктора для привода рабочего органа (устройства) необходимо учитывать множество факторов, важнейшими из которых являются: значение и характер изменения нагрузки, требуемая долговечность, надежность, КПД, масса и габаритные размеры, требования к уровню шума, стоимость изделия, эксплуатационные расходы.

Из всех видов передач зубчатые передачи имеют наименьшие габариты, массу, стоимость и потери на трение. Коэффициент потерь одной зубчатой пары при тщательном выполнении и надлежащей смазке не превышает обычно 0,01. Зубчатые передачи в сравнении с другими механическими передачами обладают большой надежностью в работе, постоянством передаточного отношения из-за отсутствия проскальзывания, возможностью применения в широком диапазоне скоростей и передаточных отношений. Эти свойства обеспечили большое распространение зубчатых передач; они применяются для мощностей, начиная от ничтожно малых (в приборах) до измеряемых десятками тысяч киловатт.

К недостаткам зубчатых передач могут быть отнесены требования высокой точности изготовления и шум при работе со значительными скоростями.

Косозубые колеса применяют для ответственных передач при средних и высоких скоростях. Объем их применения – свыше 30% объема применения всех цилиндрических колес в машинах; и этот процент непрерывно возрастает. Косозубые колеса с твердыми поверхностями зубьев требуют повышенной защиты от загрязнений во избежание неравномерного износа по длине контактных линий и опасности выкрашивания.

Одной из целей выполненного проекта является развитие инженерного мышления, в том числе умение использовать предшествующий опыт, моделировать используя аналоги. Для курсового проекта предпочтительны объекты, которые не только хорошо распространены и имеют большое практическое значение, но и не подвержены в обозримом будущем моральному старению.

Существуют различные типы механических передач: цилиндрические и конические, с прямыми зубьями и косозубые, гипоидные, червячные, глобоидные, одно- и многопоточные и т.д. Это рождает вопрос о выборе наиболее рационального варианта передачи. При выборе типа передачи руководствуются показателями, среди которых основными являются КПД, габаритные размеры, масса, плавность работы и вибронагруженность, технологические требования, предпочитаемое количество изделий.

При выборе типов передач, вида зацепления, механических характеристик материалов необходимо учитывать, что затраты на материалы составляют значительную часть стоимости изделия: в редукторах общего назначения – 85%, в дорожных машинах – 75%, в автомобилях – 10% и т.д.

Поиск путей снижения массы проектируемых объектов является важнейшей предпосылкой дальнейшего прогресса, необходимым условием сбережения природных ресурсов. Большая часть вырабатываемой в настоящее время энергии приходится на механические передачи, поэтому их КПД в известной степени определяет эксплуатационные расходы.

Наиболее полно требования снижения массы и габаритных размеров удовлетворяет привод с использованием электродвигателя и редуктора с внешним зацеплением.

1. Выбор электродвигателя и кинематический расчёт

По табл. 1.1 [1] примем следующие значения КПД:

– для закрытой зубчатой цилиндрической передачи: h1 = 0,975

– для закрытой зубчатой цилиндрической передачи: h2 = 0,975

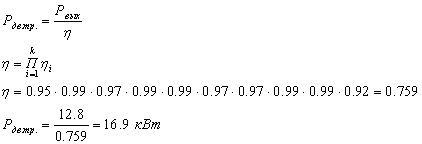

Общий КПД привода будет:

h = h1 · … · hn · hподш. 3 · hмуфты2 = 0,975 · 0,975 · 0,993 · 0,982 = 0,886

где hподш. = 0,99 – КПД одного подшипника.

hмуфты = 0,98 – КПД одной муфты.

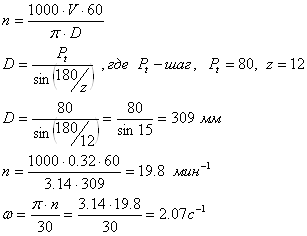

Угловая скорость на выходном валу будет:

wвых. = 2 · V / D = 2 · 3 · 103 / 320 = 18,75 рад/с

Требуемая мощность двигателя будет:

Pтреб. = F · V / h = 3,5 · 3 / 0,886 = 11,851 кВт

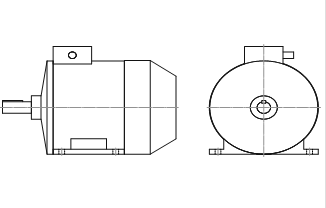

В таблице П. 1 [1] (см. приложение) по требуемой мощности выбираем электродвигатель 160S4, с синхронной частотой вращения 1500 об/мин, с параметрами: Pдвиг.=15 кВт и скольжением 2,3% (ГОСТ 19523–81). Номинальная частота вращения nдвиг. = 1500–1500·2,3/100=1465,5 об/мин, угловая скорость wдвиг. = p · nдвиг. / 30 = 3,14 · 1465,5 / 30 = 153,467 рад/с.

Oбщее передаточное отношение:

u = wвход. / wвых. = 153,467 / 18,75 = 8,185

Для передач выбрали следующие передаточные числа:

u1 = 3,15

u2 = 2,5

Рассчитанные частоты и угловые скорости вращения валов сведены ниже в таблицу:

| Вал 1-й | n1 = nдвиг. = 1465,5 об./мин. | w1 = wдвиг. = 153,467 рад/c. |

| Вал 2-й | n2 = n1 / u1 = 1465,5 / 3,15 = 465,238 об./мин. | w2 = w1 / u1 = 153,467 / 3,15 = 48,72 рад/c. |

| Вал 3-й | n3 = n2 / u2 = 465,238 / 2,5 = 186,095 об./мин. | w3 = w2 / u2 = 48,72 / 2,5 = 19,488 рад/c. |

Мощности на валах:

P1 = Pтреб. · hподш. · h(муфты 1) = 11,851 · 103 · 0,99 · 0,98 = 11497,84 Вт

P2 = P1 · h1 · hподш. = 11497,84 · 0,975 · 0,99 = 11098,29 Вт

P3 = P2 · h2 · hподш. = 11098,29 · 0,975 · 0,99 = 10393,388 Вт

Вращающие моменты на валах:

T1 = P1 / w1 = (11497,84 · 103) / 153,467 = 74920,602 Н·мм

T2 = P2 / w2 = (11098,29 · 103) / 48,72 = 227797,414 Н·мм

T3 = P3 / w3 = (10393,388 · 103) / 19,488 = 533322,455 Н·мм

По таблице П. 1 (см. приложение учебника Чернавского) выбран электродвигатель 160S4, с синхронной частотой вращения 1500 об/мин, с мощностью Pдвиг.=15 кВт и скольжением 2,3% (ГОСТ 19523–81). Номинальная частота вращения с учётом скольжения nдвиг. = 1465,5 об/мин.

Передаточные числа и КПД передач

| Передачи | Передаточное число | КПД |

| 1-я закрытая зубчатая цилиндрическая передача | 3,15 | 0,975 |

| 2-я закрытая зубчатая цилиндрическая передача | 2,5 | 0,975 |

Рассчитанные частоты, угловые скорости вращения валов и моменты на валах

| Валы | Частота вращения, | Угловая скорость, | Момент, |

| 1-й вал | 1465,5 | 153,467 | 74920,602 |

| 2-й вал | 465,238 | 48,72 | 227797,414 |

| 3-й вал | 186,095 | 19,488 | 533322,455 |

2. Расчёт 1-й зубчатой цилиндрической передачи

Так как в задании нет особых требований в отношении габаритов передачи, выбираем материалы со средними механическими характеристиками (см. гл. 3, табл. 3.3 [1]):

– для шестерни: сталь: 45

термическая обработка: улучшение

твердость: HB 230

– для колеса: сталь: 45

термическая обработка: улучшение

твердость: HB 200

Допустимые контактные напряжения (формула (3.9) [1]), будут:

[sH] = sH lim b · KHL / [SH]

По таблице 3.2 гл. 3 [1] имеем для сталей с твердостью поверхностей зубьев менее HB 350:

sH lim b = 2 · HB + 70.

sH lim b (шестерня) = 2 · 230 + 70 = 530 МПа;

sH lim b (колесо) = 2 · 200 + 70 = 470 МПа;

[SH] – коэффициент безопасности [SH]=1,1; KHL – коэффициент долговечности.

KHL = (NH0 / NH) 1/6,

где NH0 – базовое число циклов нагружения; для стали шестерни NH0 (шест.) = 17000000; для стали колеса NH0 (кол.) = 10000000;

NH = 60 · n · c · tS

Здесь:

– n – частота вращения, об./мин.; nшест. = 1465,502 об./мин.; nкол. = 465,239 об./мин.

– c = 1 – число колёс, находящихся в зацеплении;

tS = 20000 ч. – продолжительность работы передачи в расчётный срок службы.

Тогда:

NH (шест.) = 60 · 1465,502 · 1 · 20000 = 1758602400

NH (кол.) = 60 · 465,239 · 1 · 20000 = 558286800

В итоге получаем:

КHL (шест.) = (17000000 / 1758602400) 1/6 = 0,462

Так как КHL (шест.)<1.0, то принимаем КHL (шест.) = 1

КHL (кол.) = (10000000 / 558286800) 1/6 = 0,512

Так как КHL (кол.)<1.0, то принимаем КHL (кол.) = 1

Допустимые контактные напряжения:

для шестерни [sH1] = 530 · 1 / 1,1 = 481,818 МПа;

для колеса [sH2] = 470 · 1 / 1,1 = 427,273 МПа.

Для прямозубых колес за расчетное напряжение принимается минимальное допустимое контактное напряжение шестерни или колеса.

Тогда расчетное допускаемое контактное напряжение будет:

[sH] = [sH2] = 427,273 МПа.

Принимаем коэффициент симметричности расположения колес относительно опор по таблице 3.5 [1]: KHb = 1,25.

Коэффициент ширины венца по межосевому расстоянию принимаем: yba = b / aw = 0,2, (см. стр. 36 [1]).

Межосевое расстояние из условия контактной выносливости активных поверхностей зубьев найдем по формуле 3.7 гл. 3 [1]:

aw = Ka · (u + 1) · (T2 · KHb / [sH] 2 · u2 · yba) 1/3 =

49.5 · (3,15 + 1) · (227797,414 · 1,25 / 427,2732 · 3,152 · 0,2) 1/3 = 189,577 мм.

где для прямозубых колес Кa = 49.5, передаточное число передачи u = 3,15; T2 = Тколеса = 227797,414 Н·мм – момент на колесе.

Ближайшее значение межосевого расстояния по ГОСТ 2185–66 будет: aw = 180 мм.

Нормальный модуль зацепления берем по следующей рекомендации:

mn = (0.01…0.02) · aw мм, для нас: mn = 1,8.. 3,6 мм, принимаем:

по ГОСТ 9563–60* (см. стр. 36 [1]) mn = 2 мм.

Задаемся суммой зубьев:

SZ = z1 + z2 = 2 · aw / mn = 2 · 180 / 2 = 180

Числа зубьев шестерни и колеса:

z1 = SZ / (u + 1) = 180 / (3,15 + 1) = 43,373

Принимаем: z1 = 43

z2 = SZ – z1 = 180 – 43 = 137

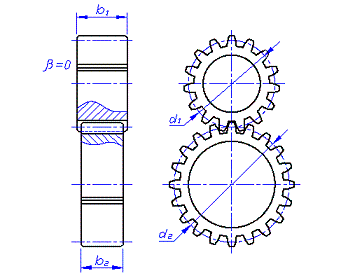

Угол наклона зубьев b = 0o.

Основные размеры шестерни и колеса:

диаметры делительные:

d1 = mn · z1 / cos(b) = 2 · 43 / cos(0o) = 86 мм;

d2 = mn · z2 / cos(b) = 2 · 137 / cos(0o) = 274 мм.

Проверка: aw = (d1 + d2) / 2 = (86 + 274) / 2 = 180 мм.

диаметры вершин зубьев:

da1 = d1 + 2 · mn = 86 + 2 · 2 = 90 мм;

da2 = d2 + 2 · mn = 274 + 2 · 2 = 278 мм.

ширина колеса: b2 = yba · aw = 0,2 · 180 = 36 мм;

ширина шестерни: b1 = b2 + 5 = 36 + 5 = 41 мм;

Определим коэффициент ширины шестерни по диаметру:

ybd = b1 / d1 = 41 / 86 = 0,477

Окружная скорость колес будет:

V = w1 · d1 / 2 = 153,467 · 86 · 10–3 / 2 = 6,599 м/c;

При такой скорости следует принять для зубчатых колес 7-ю степень точности.

Коэффициент нагрузки равен:

KH = KHb · KHa · KHv.

Коэффициент KHb=1,048 выбираем по таблице 3.5 [1], коэффициент KHa=1 выбираем по таблице 3.4 [1], коэффициент KHv=1,07 выбираем по таблице 3.6 [1], тогда:

KH = 1,048 · 1 · 1,07 = 1,121

2.2 Проверочный расчёт по контактным напряжениямПроверку контактных напряжений проводим по формуле 3.6 [1]:

sH = (310 / aw) · ((T2 · KH · (u + 1) 3) / (b2 · u2)) 1/2 =

(310 / 180) · ((227797,414 · 1,121 · (3,15 + 1) 3; 36 · 3,152))

= 389,293 МПа. £ [sH]

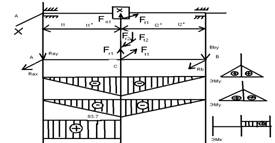

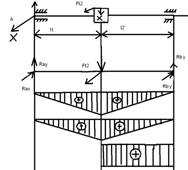

Силы, действующие в зацеплении вычислим по формуле 8.3 и 8.4 [1]:

окружная: Ft = 2 · T1 / d1 = 2 · 74920,602 / 86 = 1742,34 Н;

радиальная: Fr = Ft · tg(a) / cos(b) = 1742,34 · tg(20o) / cos(0o) = 634,16 Н;

осевая: Fa = F t · tg(b) = 1742,34 · tg(0o) = 0 Н.

2.3 Проверка зубьев передачи на изгибПроверим зубья на выносливость по напряжениям изгиба по формуле 3.22 [1]:

sF = Ft · KF · YF / (b · mn) £ [sF]

Здесь коэффициент нагрузки KF = KFb · KFv (см. стр. 42 [1]). По таблице 3.7 [1] выбираем коэффициент расположения колес KFb = 1,089, по таблице 3.8 [1] выбираем коэффициент KFv=1,35. Таким образом коэффициент KF = 1,089 · 1,35 = 1,47. Y – коэффициент, учитывающий форму зуба и зависящий от эквивалентного числа Zv (см. гл. 3, пояснения к формуле 3.25 [1]):

у шестерни: Zv1 = z1 / cos3 (b) = 43 / cos3 (0o) = 43

у колеса: Zv2 = z2 / cos3 (b) = 137 / cos3 (0o) = 137

Тогда: YF1 = 3,688; YF2 = 3,582

Допускаемые напряжения находим по формуле 3.24 [1]:

[sF] = soF lim b · KFL / [Sf].

KFL – коэффициент долговечности.

KFL = (NFO / NF) 1/6,

где NFO – базовое число циклов нагружения; для данных сталей NFO = 4000000;

NF = 60 · n · c · tS

Здесь:

– n – частота вращения, об./мин.; nшест. = 1465,502 об./мин.; nкол. = 465,239 об./мин.

– c = 1 – число колёс, находящихся в зацеплении;

tS = 20000 ч. – продолжительность работы передачи в расчётный срок службы.

Тогда:

NF (шест.) = 60 · 1465,502 · 1 · 20000 = 1758602400

NF (кол.) = 60 · 465,239 · 1 · 20000 = 558286800

В итоге получаем:

КFL (шест.) = (4000000 / 1758602400) 1/6 = 0,363

Так как КFL (шест.)<1.0, то принимаем КFL (шест.) = 1

КFL (кол.) = (4000000 / 558286800) 1/6 = 0,439

Так как КFL (шест.)<1.0, то принимаем КFL (шест.) = 1

Для шестерни: soF lim b = 414 МПа;

Для колеса: soF lim b = 360 МПа.

Коэффициент [SF] безопасности находим по формуле 3.24 [1]:

[SF] = [SF]' · [SF]».

где для шестерни [SF]' = 1,75;

[SF]' = 1;

[SF (шест.)] = 1,75 · 1 = 1,75

для колеса [SF]' = 1,75;

[SF]» = 1.

[SF (кол.)] = 1,75 · 1 = 1,75

Допускаемые напряжения:

для шестерни: [sF1] = 414 · 1 / 1,75 = 236,571 МПа;

для колеса: [sF2] = 360 · 1 / 1,75 = 205,714 МПа;

Находим отношения [sF] / YF:

для шестерни: [sF1] / YF1 = 236,571 / 3,688 = 64,146

для колеса: [sF2] / YF2 = 205,714 / 3,582 = 57,43

Дальнейший расчет будем вести для колеса, для которого найденное отношение меньше.

Проверяем прочность зуба колеса по формуле 3.25 [1]:

sF2 = (Ft · KF · YF1) / (b2 · mn) =

(1742,34 · 1,47 · · 3,582) / (36 · 2) = 127,422 МПа

sF2 = 127,422 МПа < [sf] = 205,714 МПа.

Условие прочности выполнено.

Механические характеристики материалов зубчатой передачи

| Элемент передачи | Марка стали | Термообработка | HB1ср | sв | [s] H | [s] F |

| HB2ср | H/мм2 | |||||

| Шестерня | 45 | улучшение | 230 | 780 | 481,818 | 236,571 |

| Колесо | 45 | улучшение | 200 | 690 | 427,273 | 205,714 |

Параметры зубчатой цилиндрической передачи, мм

| Проектный расчёт | |||||||

| Параметр | Значение | Параметр | Значение | ||||

| Межосевое расстояние aw | 180 | Угол наклона зубьев b, град | 0 | ||||

| Модуль зацепления m | 2 | Диаметр делительной окружности: | |||||

| Ширина зубчатого венца: | шестерни d1 колеса d2 | 86 274 | |||||

| шестерни b1 колеса b2 | 41 36 | ||||||

| Числа зубьев: | Диаметр окружности вершин: | ||||||

| шестерни z1 колеса z2 | 43 137 | шестерни da1 колеса da2 | 90 278 | ||||

| Вид зубьев | прямозубая передача | Диаметр окружности впадин: | |||||

| шестерни df1 колеса df2 | 81 269 | ||||||

| Проверочный расчёт | |||||||

| Параметр | Допускаемые значения | Расчётные значения | Примечание | ||||

| Контактные напряжения sH, H/мм2 | 427,273 | 389,293 | - | ||||

| Напряжения изгиба, H/мм2 | sF1 | 236,571 | 115,193 | - | |||

| sF2 | 205,714 | 127,422 | - | ||||

3. Расчёт 2-й зубчатой цилиндрической передачи

Так как в задании нет особых требований в отношении габаритов передачи, выбираем материалы со средними механическими характеристиками (см. гл. 3, табл. 3.3 [1]):

– для шестерни: сталь: 40ХН

термическая обработка: улучшение

твердость: HB 280

– для колеса: сталь: 40ХН

термическая обработка: улучшение

твердость: HB 265

Допустимые контактные напряжения (формула (3.9) [1]), будут:

[sH] = sH lim b · KHL / [SH]

По таблице 3.2 гл. 3 [1] имеем для сталей с твердостью поверхностей зубьев менее HB 350:

sH lim b = 2 · HB + 70.

sH lim b (шестерня) = 2 · 280 + 70 = 630 МПа;

sH lim b (колесо) = 2 · 265 + 70 = 600 МПа;

[SH] – коэффициент безопасности [SH]=1,1; KHL – коэффициент долговечности.

KHL = (NH0 / NH) 1/6,

где NH0 – базовое число циклов нагружения; для данных сталей NH0 = 26400000;

NH = 60 · n · c · tS

Здесь:

– n – частота вращения, об./мин.; nшест. = 465,242 об./мин.; nкол. = 186,097 об./мин.

– c = 1 – число колёс, находящихся в зацеплении;

tS = 20000 ч. – продолжительность работы передачи в расчётный срок службы.

Тогда:

NH (шест.) = 60 · 465,242 · 1 · 20000 = 558290400

NH (кол.) = 60 · 186,097 · 1 · 20000 = 223316400

В итоге получаем:

КHL (шест.) = (26400000 / 558290400) 1/6 = 0,601

Так как КHL (шест.)<1.0, то принимаем КHL (шест.) = 1

КHL (кол.) = (26400000 / 223316400) 1/6 = 0,701

Так как КHL (кол.)<1.0, то принимаем КHL (кол.) = 1

Допустимые контактные напряжения:

для шестерни [sH1] = 630 · 1 / 1,1 = 572,727 МПа;

для колеса [sH2] = 600 · 1 / 1,1 = 545,455 МПа.

Для прямозубых колес за расчетное напряжение принимается минимальное допустимое контактное напряжение шестерни или колеса.

Тогда расчетное допускаемое контактное напряжение будет:

[sH] = [sH2] = 545,455 МПа.

Принимаем коэффициент симметричности расположения колес относительно опор по таблице 3.5 [1]: KHb = 1,25.

Коэффициент ширины венца по межосевому расстоянию принимаем: yba = b / aw = 0,25, (см. стр. 36 [1]).

Межосевое расстояние из условия контактной выносливости активных поверхностей зубьев найдем по формуле 3.7 гл. 3 [1]:

aw = Ka · (u + 1) · (T2 · KHb / [sH] 2 · u2 · yba) 1/3 =

49.5 · (2,5 + 1) · (533322,455 · 1,25 / 545,4552 · 2,52 · 0,25) 1/3 = 195,371 мм.

где для прямозубых колес Кa = 49.5, передаточное число передачи u = 2,5; T2 = Тколеса = 533322,455 Н·мм – момент на колесе.

Ближайшее значение межосевого расстояния по ГОСТ 2185–66 будет: aw = 180 мм.

Нормальный модуль зацепления берем по следующей рекомендации:

mn = (0.01…0.02) · aw мм, для нас: mn = 1,8.. 3,6 мм, принимаем:

по ГОСТ 9563–60* (см. стр. 36 [1]) mn = 2 мм.

Задаемся суммой зубьев:

SZ = z1 + z2 = 2 · aw / mn = 2 · 180 / 2 = 180

Числа зубьев шестерни и колеса:

z1 = SZ / (u + 1) = 180 / (2,5 + 1) = 51,429

Принимаем: z1 = 51

z2 = SZ – z1 = 180 – 51 = 129

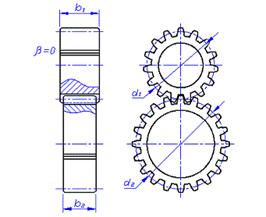

Угол наклона зубьев b = 0o.

Основные размеры шестерни и колеса:

диаметры делительные:

d1 = mn · z1 / cos(b) = 2 · 51 / cos(0o) = 102 мм;

d2 = mn · z2 / cos(b) = 2 · 129 / cos(0o) = 258 мм.

Проверка: aw = (d1 + d2) / 2 = (102 + 258) / 2 = 180 мм.

диаметры вершин зубьев:

da1 = d1 + 2 · mn = 102 + 2 · 2 = 106 мм;

da2 = d2 + 2 · mn = 258 + 2 · 2 = 262 мм.

ширина колеса: b2 = yba · aw = 0,25 · 180 = 45 мм;

ширина шестерни: b1 = b2 + 5 = 45 + 5 = 50 мм;

Определим коэффициент ширины шестерни по диаметру:

ybd = b1 / d1 = 50 / 102 = 0,49

Окружная скорость колес будет:

V = w1 · d1 / 2 = 48,72 · 102 · 10–3 / 2 = 2,485 м/c;

При такой скорости следует принять для зубчатых колес 8-ю степень точности.

Коэффициент нагрузки равен:

KH = KHb · KHa · KHv.

Коэффициент KHb=1,049 выбираем по таблице 3.5 [1], коэффициент KHa=1 выбираем по таблице 3.4 [1], коэффициент KHv=1,05 выбираем по таблице 3.6 [1], тогда:

KH = 1,049 · 1 · 1,05 = 1,101

3.2 Проверочный расчёт по контактным напряжениямПроверку контактных напряжений проводим по формуле 3.6 [1]:

sH = (310 / aw) · ((T2 · KH · (u + 1) 3) / (b2 · u2)) 1/2 =

(310 / 180) · ((533322,455 · 1,101 · (2,5 + 1) 3; 45 · 2,52)) =

515,268 МПа. £ [sH]

Силы действующие в зацеплении вычислим по формуле 8.3 и 8.4 [1]:

окружная: Ft = 2 · T1 / d1 = 2 · 227797,414 / 102 = 4466,616 Н;

радиальная: Fr = Ft · tg(a) / cos(b) = 4466,616 · tg(20o) / cos(0o) = 1625,715 Н;

осевая: Fa = F t · tg(b) = 4466,616 · tg(0o) = 0 Н.

3.3 Проверка зубьев передачи на изгиб

Проверим зубья на выносливость по напряжениям изгиба по формуле 3.22 [1]:

sF = Ft · KF · YF / (b · mn) £ [sF]

Здесь коэффициент нагрузки KF = KFb · KFv (см. стр. 42 [1]). По таблице 3.7 [1] выбираем коэффициент расположения колес KFb = 1,092, по таблице 3.8 [1] выбираем коэффициент KFv=1,25. Таким образом коэффициент KF = 1,092 · 1,25 = 1,365. Y – коэффициент, учитывающий форму зуба и зависящий от эквивалентного числа Zv (см. гл. 3, пояснения к формуле 3.25 [1]):

у шестерни: Zv1 = z1 / cos3 (b) = 51 / cos3 (0o) = 51

у колеса: Zv2 = z2 / cos3 (b) = 129 / cos3 (0o) = 129

Тогда: YF1 = 3,656; YF2 = 3,586

Допускаемые напряжения находим по формуле 3.24 [1]:

[sF] = soF lim b · KFL / [Sf].

KFL – коэффициент долговечности.

KFL = (NFO / NF) 1/6,

где NFO – базовое число циклов нагружения; для данных сталей NFO = 4000000;

NF = 60 · n · c · tS

Здесь:

– n – частота вращения, об./мин.; nшест. = 465,242 об./мин.; nкол. = 186,097 об./мин.

– c = 1 – число колёс, находящихся в зацеплении;

tS = 20000 ч. – продолжительность работы передачи в расчётный срок службы.

Тогда:

NF (шест.) = 60 · 465,242 · 1 · 20000 = 558290400

NF (кол.) = 60 · 186,097 · 1 · 20000 = 223316400

В итоге получаем:

КFL (шест.) = (4000000 / 558290400) 1/6 = 0,439

Так как КFL (шест.)<1.0, то принимаем КFL (шест.) = 1

КFL (кол.) = (4000000 / 223316400) 1/6 = 0,512

Так как КFL (шест.)<1.0, то принимаем КFL (шест.) = 1

Для шестерни: soF lim b = 504 МПа;

Для колеса: soF lim b = 477 МПа.

Коэффициент [SF] безопасности находим по формуле 3.24 [1]:

[SF] = [SF]' · [SF]».

где для шестерни [SF]' = 1,75;

[SF]' = 1;

[SF (шест.)] = 1,75 · 1 = 1,75

для колеса [SF]' = 1,75;

[SF]» = 1.

[SF (кол.)] = 1,75 · 1 = 1,75

Допускаемые напряжения:

для шестерни: [sF1] = 504 · 1 / 1,75 = 288 МПа;

для колеса: [sF2] = 477 · 1 / 1,75 = 272,571 МПа;

Находим отношения [sF] / YF:

для шестерни: [sF1] / YF1 = 288 / 3,656 = 78,775

для колеса: [sF2] / YF2 = 272,571 / 3,586 = 76,01

Дальнейший расчет будем вести для колеса, для которого найденное отношение меньше.

Проверяем прочность зуба колеса по формуле 3.25 [1]:

sF2 = (Ft · KF · YF1) / (b2 · mn) =

(4466,616 · 1,365 · · 3,586) / (45 · 2) = 242,929 МПа

sF2 = 242,929 МПа < [sf] = 272,571 МПа.

Условие прочности выполнено.

Механические характеристики материалов зубчатой передачи

| Элемент передачи | Марка стали | Термообработка | HB1ср | sв | [s] H | [s] F |

| HB2ср | H/мм2 | |||||

| Шестерня | 40ХН | улучшение | 280 | 930 | 572,727 | 288 |

| Колесо | 40ХН | улучшение | 265 | 880 | 545,455 | 272,571 |

Параметры зубчатой цилиндрической передачи, мм

| Проектный расчёт | |||||||

| Параметр | Значение | Параметр | Значение | ||||

| Межосевое расстояние aw | 180 | Угол наклона зубьев b, град | 0 | ||||

| Модуль зацепления m | 2 | Диаметр делительной окружности: | |||||

| Ширина зубчатого венца: | шестерни d1 колеса d2 | 102 258 | |||||

| шестерни b1 колеса b2 | 50 45 | ||||||

| Числа зубьев: | Диаметр окружности вершин: | ||||||

| шестерни z1 колеса z2 | 51 129 | шестерни da1 колеса da2 | 106 262 | ||||

| Вид зубьев | прямозубая передача | Диаметр окружности впадин: | |||||

| шестерни df1 колеса df2 | 97 253 | ||||||

| Проверочный расчёт | |||||||

| Параметр | Допускаемые значения | Расчётные значения | Примечание | ||||

| Контактные напряжения sH, H/мм2 | 545,455 | 515,268 | - | ||||

| Напряжения изгиба, H/мм2 | sF1 | 288 | 222,904 | - | |||

| sF2 | 272,571 | 242,929 | - | ||||

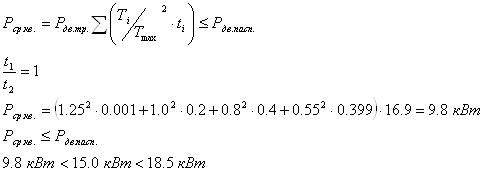

4. Предварительный расчёт валов

Предварительный расчёт валов проведём на кручение по пониженным допускаемым напряжениям.

Диаметр вала при допускаемом напряжении [tк] = 20 МПа вычисляем по формуле 8.16 [1]:

dв ³ (16 · Tк / (p · [tк])) 1/3

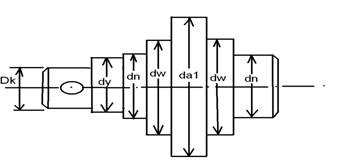

4.1 Ведущий валdв ³ (16 · 74920,602 / (3,142 · 20)) 1/3 = 26,721 мм.

Под 1-й элемент (подшипник) выбираем диаметр вала: 40 мм.

Под 2-й элемент (ведущий) выбираем диаметр вала: 45 мм.

Под 3-й элемент (подшипник) выбираем диаметр вала: 40 мм.

Под свободный (присоединительный) конец вала выбираем диаметр вала: 36 мм.

4.2 2-й валdв ³ (16 · 227797,414 / (3,142 · 20)) 1/3 = 38,711 мм.

Под 1-й элемент (подшипник) выбираем диаметр вала: 45 мм.

Под 2-й элемент (ведущий) выбираем диаметр вала: 50 мм.

Под 3-й элемент (ведомый) выбираем диаметр вала: 55 мм.

Под 4-й элемент (подшипник) выбираем диаметр вала: 45 мм.

4.3 Выходной вал

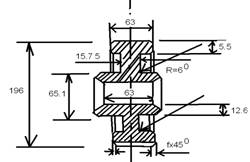

dв ³ (16 · 533322,455 / (3,142 · 20)) 1/3 = 51,402 мм.

Под свободный (присоединительный) конец вала выбираем диаметр вала: 55 мм.

Под 2-й элемент (подшипник) выбираем диаметр вала: 60 мм.

Под 3-й элемент (ведомый) выбираем диаметр вала: 65 мм.

Под 4-й элемент (подшипник) выбираем диаметр вала: 60 мм.

Диаметры участков валов назначаем исходя из конструктивных соображений.

Диаметры валов, мм

| Валы | Расчетный диаметр | Диаметры валов по сечениям | |||

| 1-е сечение | 2-е сечение | 3-е сечение | 4-е сечение | ||

| Ведущий вал. | 26,721 | Под 1-м элементом (подшипником) диаметр вала: 40 | Под 2-м элементом (ведущим) диаметр вала: 45 | Под 3-м элементом (подшипником) диаметр вала: 40 | Под свободным (присоединительным) концом вала: 36 |

| 2-й вал. | 38,711 | Под 1-м элементом (подшипником) диаметр вала: 45 | Под 2-м элементом (ведущим) диаметр вала: 50 | Под 3-м элементом (ведомым) диаметр вала: 55 | Под 4-м элементом (подшипником) диаметр вала: 45 |

| Выходной вал. | 51,402 | Под свободным (присоединительным) концом вала: 55 | Под 2-м элементом (подшипником) диаметр вала: 60 | Под 3-м элементом (ведомым) диаметр вала: 65 | Под 4-м элементом (подшипником) диаметр вала: 60 |

Длины участков валов, мм

| Валы | Длины участков валов между | ||

| 1-м и 2-м сечениями | 2-м и 3-м сечениями | 3-м и 4-м сечениями | |

| Ведущий вал. | 130 | 65 | 120 |

| 2-й вал. | 75 | 55 | 65 |

| Выходной вал. | 130 | 75 | 120 |

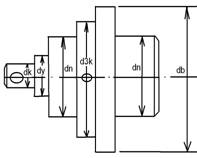

5. Конструктивные размеры шестерен и колёс 5.1 Цилиндрическая шестерня 1-й передачи

Диаметр ступицы: dступ = (1,5…1,8) · dвала = 1,5 · 45 = 67,5 мм. = 68 мм.

Длина ступицы: Lступ = (0,8…1,5) · dвала = 0,8 · 45 = 36 мм = 41 мм.

Фаска: n = 0,5 · mn = 0,5 · 2 = 1 мм

5.2 Цилиндрическое колесо 1-й передачиДиаметр ступицы: dступ = (1,5…1,8) · dвала = 1,5 · 55 = 82,5 мм. = 82 мм.

Длина ступицы: Lступ = (0,8…1,5) · dвала = 0,8 · 55 = 44 мм

Толщина обода: dо = (2,5…4) · mn = 2,5 · 2 = 5 мм.

Так как толщина обода должна быть не менее 8 мм, то принимаем dо = 8 мм.

где mn = 2 мм – модуль нормальный.

Толщина диска: С = (0,2…0,3) · b2 = 0,2 · 36 = 7,2 мм = 7 мм.

где b2 = 36 мм – ширина зубчатого венца.

Толщина рёбер: s = 0,8 · C = 0,8 · 7 = 5,6 мм = 6 мм.

Внутренний диаметр обода:

Dобода = Da2 – 2 · (2 · mn + do) = 278 – 2 · (2 · 2 + 8) = 254 мм

Диаметр центровой окружности:

DC отв. = 0,5 · (Doбода + dступ.) = 0,5 · (254 + 82) = 168 мм = 169 мм

где Doбода = 254 мм – внутренний диаметр обода.

Диаметр отверстий: Dотв. = Doбода – dступ.) / 4 = (254 – 82) / 4 = 43 мм

Фаска: n = 0,5 · mn = 0,5 · 2 = 1 мм

Похожие работы

... a2= m(z1+z2)/2= 0,3(24+49)/2= 10,95 a3= m(z1+z2)/2= 0,3(24+54)/2= 11,7 a4= m(z1+z2)/2= 0,3(24+55)/2= 11,85 a5= m(z1+z2)/2= 0,3(24+68)/2= 13,8 Определим ширину венца: b= (3…15)m= 10·0,3= 3 Определим высоту зуба: h= 2,5m= 2,5·0,3= 0,75 5. Разработка конструкций редуктора Разработка конструкции состоит в расчете и выборе его элементов: зубчатые колеса, валы, подшипники и корпуса. ...

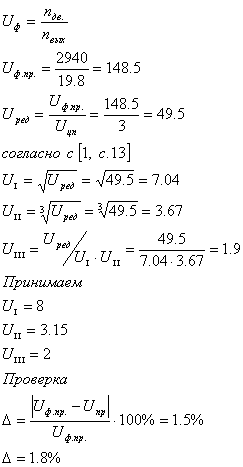

... выбранного двигателя необходимо проверить по следующим условиям: · Условия неперегревания · Условие перегрузка Так условию перегрузки удовлетворяет лишь двигатель 4А160М2У3, то принимаем его в качестве привода редуктора. 1.2 Определение исходных данных Определение длительности действия max нагрузок Так как N1>5*104 => первая передача рассчитывается на усталость с 1 – го ...

... и отдельных элементов привода [Л1] (табл. 1.2.1). Для нашего привода (рис.1): Рисунок 1 – Схема привода: 1 – электродвигатель, 2 – ременная передача, 3 – редуктор конический одноступенчатый, 4 – цепная передача. Расчетная мощность электродвигателя, кВт: ; (1.2) На основании рекомендуемых min и max величин передаточных чисел u для ...

... момент М, Км электродвигатель 1620 об∕ мин 151.2 рад ∕с 33 Км ведущей 541.2 об∕ мин 56.74 рад ∕с 83.7 Км ведомый 135 об∕ мин 14.2 рад ∕с 325 Км 2. Расчет закрытой цилиндрической зубчатой передачи Материалы зубчатых колес. Сталь 45 с термообработкой – улучшенная. Выбираем 269…302 НВ; т = 650 Н ∕мн² диаметре (предполагаемом) D ≤ ...

0 комментариев