Навигация

Призначення вуглепідготовчого цеху

2. Призначення вуглепідготовчого цеху

Вуглепідготовчий цех є першою ланкою в технологічному ланцюгу коксохімічного підприємства і призначення його складається в прийомі вугілля, його зберіганні і підготовці до коксування.

Раціональна підготовка вугілля до коксування є важливим фактором покращення якості коксу, розширення сировинної бази коксування і підвищення економічної ефективності вуглекоксового виробництва. Метою підготовки вугілля до коксування є приготування однорідної вугільної маси – шихти – такого складу і властивостей, які забезпечують отримання коксу відповідно до вимог і з постійними показниками якості. Ці показники повинні відповідати вимогам споживачів.

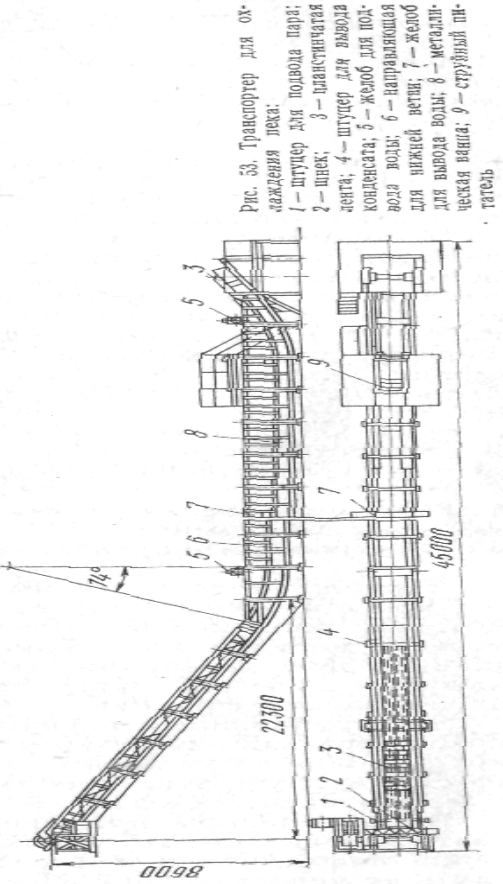

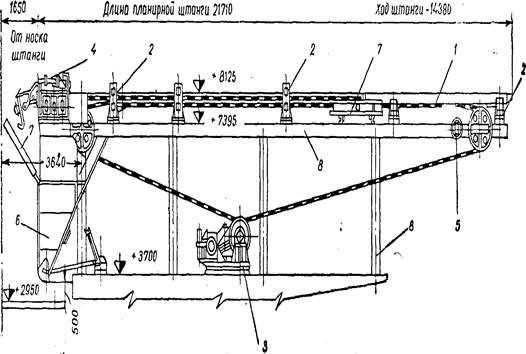

Вугілля, яке прибуло на коксохімічний завод перед коксуванням проходить ряд підготовчих операцій: основних і допоміжних. Однією із допоміжних операцій є транспортування вугілля.

Основними технологічними операціями підготовки вугільної шихти для коксування є: прийом вугілля, попереднє подрібнення, складування, дозування компонентів шихти, збагачення вугільної шихти, подрібнення окремих класів крупності вугілля (або шихти), змішування компонентів шихти.

Також в перелік вказаних вище операцій можуть бути додані операції з термічної підготовки шихти, брикетування, додавання органічних та мінеральних добавок.

Правильна організація прийому вугілля на коксохімічному підприємстві має велике значення для забезпечення нормальної технології приготування вугільної шихти і безперебійної роботи заводу.

Вугілля, що поступає на підприємство повинно бути віднесене до відповідних марок, а також до шахтогруп, які поєднують вугілля з близькими технологічними властивостями і хімічним складом. Віднесення вугілля до шахтогрупи є важливою операцією, оскільки від неї залежить постійність показників якості шихти, внаслідок чого і якість коксу.

Вугілля, яке прибуває на підприємство у великих кількостях не може бути повністю використане для виробництва, тому воно іде на зберігання в так звані вугільні склади.

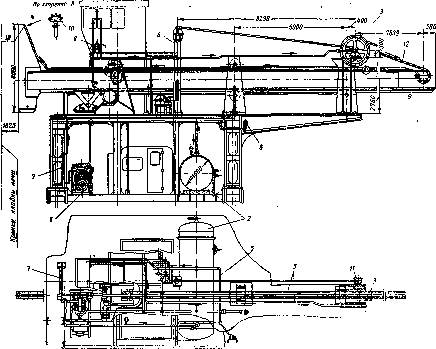

На коксохімічних підприємствах вугільні склади виконують наступні функції: зберігання запасів для забезпечення безперебійної роботи підприємства; усереднення показників якості вугілля. Таким чином, особливістю вугільних складів коксохімічних підприємств являється виконання не тільки складувальних, але і технологічних функцій.

Вугільні склади бувають закриті та відкриті. Ємність складу визначається виходячи із добової потреби підприємства в вугіллі для коксування і відстані від поставщика вугілля до заводу.

Відкритий вугільний склад – одно галерейні і двох галерейні. Його площа розбивається на поле. Поле це окрема площа на якій розміщується вугілля окремої марки або шахто групи. Закритий вугільний склад – це залізобетонні бункери над якими встановлені розподільний конвеєри з розвантажувальним візком. Переваги закритого вугільного складу полягає в компактності, механізації перевантажувальних операцій, захищеність вугілля від атмосферних опадів, відсутність втрат вугілля при перевантаженні, можливість використання закритого вугільного складу для дозування компонентів шихти. Недоліки: недостатня місткість, висока вартість, труднощі при ліквідації джерел самозаймання. [2]

3. Розрахунок вугільної шихти для коксування

На основі вище наведених характеристик та вимог до вугільної шихти можна скласти процентне співвідношення різних марок вугілля.

Таблиця 3.1 – Характеристика вугільної шихти

| Вуглезбагачувальна фабрика (вугільний басейн) | Марка | Вміст в шихті % | Технічний аналіз, % | Пластометричні показники, мм | ||||

| Wr | Ad | Sdt | Vdaf | х | у | |||

| Добропольська (Донецький) | Г | 40 | 8,2 | 7,87 | 1,45 | 36,17 | 30 | 16 |

| Красноліманська (Донецький) | Ж | 30 | 9,0 | 7,35 | 2,32 | 32,26 | 23 | 28 |

| Нерюнгінська (Пд. Якутськ) | К | 20 | 8,5 | 8,41 | 0,35 | 23,52 | 12 | 17 |

| Узловська (Донецька) | ПС | 10 | 7,5 | 6,85 | 1,62 | 18,75 | 34 | 6 |

Зазвичай вуг.шихта має склад Г – 30%, Ж+К – більше 50% і ПС – залишок, але в складі шихти може бути присутня більша кількість газового вугілля, тому що вугільні концентрати, які містять не лише «чисте» газове вугілля, але й домішки жирного та коксового - мають властивість утворювати добру пластичну масу. Також вугільний концентрат має добру спікливість (у = 16 мм), тому можна використовувати більший процентний вміст його у шихті.

Визначаємо технічні показники та товщину пластичного шару за правилом адитивності:

Вологість шихти:

Wrш = (40·8,2 + 30·9,0 + 20·8,5 + 10·7,5)·0,01 = 8,43%.

Зольність шихти:

Adш = (40·7,87 + 30·7,39 + 20·8,41 + 10·6,85)·0,01 = 7,73%.

Сірчистість шихти:

Sdt,ш = (40·1,45 + 30·2,32 + 20·0,35 + 10·1,62)·0,01 = 1,51 %.

Вихід летких речовин з шихти:

Vdafш = (40·36,17 + 30·32,26 + 20·23,52 + 10·18,75)·0,01 = 30,1 %.

Товщина пластичного шару:

y = (40·16 + 30·28 + 20·17 + 10·6)·0,01 = 18,8 %

Знайдемо коефіцієнт озолення:

Козол.=100/Вdк,

де Вdк – вихід сухого валового коксу з сухої шихти, %.

Вихід валового коксу можна розрахувати за наступними емпіричними формулами:

УХІНу: Вdк = 97,86 – 0,7Vdafш, (%).

ВНДІО Чермету: Вdк= 94,3 – 0,633Vdafш, (%).

Сухорукова-Степанова: 100 – 0,857Vdafш, (%).

Вdк = 97,86 – 0,7·30,1 = 75,79%;

Козол.=100/76,79= 1,302.

Тоді зольність коксу буде дорівнювати:

Аdк= Adш·Козол.= 7,73·1,302 = 10,1 %.

Розрахуємо сірчистість коксу, якщо вміст сірки в вугільній шихті складає 1,39 %.

Sdtk = Sdtш·Кsк,

де Кsк – коефіцієнт залишкової сірки.

Коефіцієнт залишкової сірки в коксі складе:

Кsк = 100 – 35/ Вdк =(100 – 35)/ 76,79= 0,84.

Тоді Sdtk= 1,51 · 0,84= 1,26 %.

Похожие работы

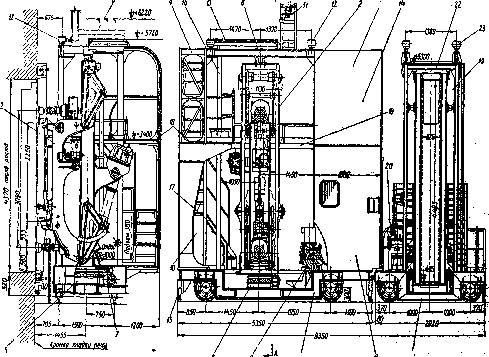

... ія, вивантаження, промивання сита — виконуються автоматично. Центрифуга АГ (мал. 59) складається з наступних основних вузлів: станини, кришки, очного вала, ротора рівня ТЕХНОЛОГІЯ Й УСТАТКУВАННЯ ДЛЯ ОЧИЩЕННЯ КОКСОВОГО ГАЗА ВІД СІРКОВОДНЮ Уловлювання сірководню є завершальним процесом витягу з коксового газу хімічних продуктів коксування і підготовки газу до його подальшого використання. ...

... параметрами: 1. Зовнішній діаметр (по кожусі)-24,56м 2. Внутрішня ширина тунелю печі (по футеровці)-4,9м 3. Діаметр подини (середній)-18,5м 4. Ширина подини повна-4,8м робоча-4,0м Кільцевий тунель перебуває під невеликим розрідженням, створюваним димарем, що підтримується постійним за допомогою шибера, установлюваного в димаря. Завантажувальний пристрій печ ...

... дворядний роликовий підшипник № 3622, що укріплений на цапфі і разом з нею може переміщатися уздовж осі в корпусі на 25—30 мм. Це необхідно для точної установки дверезнімального пристрою при монтажі на коксових печах. Підшипник періодично змазують через отвір, що закривається пробкою. Механізми повороту важільного дверезнімального пристрою На рис.17 показані загальний вид і кінематична ...

... і діяльності Комбінату та внутрішні і зовнішні чинники , що впливають на формування його цінової стратегії , а також уявити конкурентне положення підприємства на ринку. 2.2. Аналіз системи управління підприємством з метою підвищення його конкурентоздатності на ринку. Мета даного розділу є аналіз системи управління підприємством для вдосконалення прийняття ріщень у формуванні цінової політики пі ...

0 комментариев