Навигация

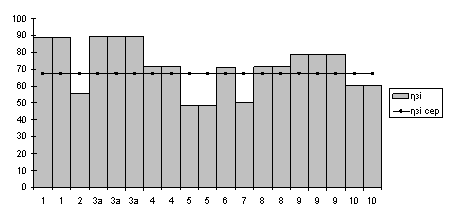

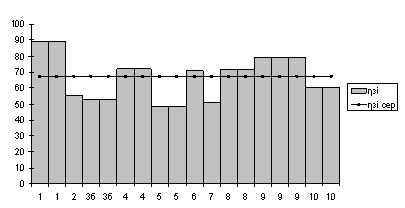

Уточнене визначення продуктивності ліній

6 Уточнене визначення продуктивності ліній

![]() ;

;

Визначення поза циклових втрат.

Час втрат по обладнаню:

![]()

![]() -середня тривалість простоїв

-середня тривалість простоїв

![]() -час роботи механізма

-час роботи механізма

![]() -кількість однакових механізмов працюючих однаковий час.

-кількість однакових механізмов працюючих однаковий час.

| Найменування позиції | Найменування механізмів | Час простоїв на 100 хв. роботи | Час роботи j– го нормалізованого вузла | Простої конкретних механізмів

|

| 1 | 2 | 3 | 4 | 5 |

Таблиця 4. Втрати по обладнаню для 1 варіанта

| 1.Токарна з ЧПУ | 1.Вузол подачі та затиску заготовки 2.Шпіндельний блок 3.Вузол поперечних супортів 4.Вузол подовжніх супортів 5.Гідравлічне обладнання 6.Електрообладнання 7.Система охолодження 8.Транспортер стружки | 0,55 0,18 0,07 0,06 0,17 0,65 0,08 0,24 | 2,78 2,78 0,86 1,92 2,78 2,78 2,78 2,78 | 0,015 0,005 0,0006 0,0011 0,0047 0,018 0,0022 0,006

| |

| 2.Токарна з ЧПУ | 1.Вузол подачі та затиску заготовки 2.Шпіндельний блок 3.Вузол поперечних супортів 4.Вузол подовжніх супортів 5.Гідравлічне обладнання 6.Електрообладнання 7.Система охолодження 8.Транспортер стружки | 0,55 0,18 0,07 0,06 0,17 0,65 0,08 0,24 | 2,24 2,24 2,15 0,09 2,24 2,24 2,24 2,24 | 0,012 0,004 0,0015 0,00005 0,0038 0,014 0,0017 0,005

| |

| 3.токарна з ЧПУ | 1.Вузол подачі та затиску заготовки 2.Шпіндельний блок 3.Вузол поперечних супортів 4.Вузол подовжніх супортів 5.Гідравлічне обладнання 6.Електрообладнання 7.Система охолодження 8.Транспортер стружки | 0,55 0,18 0,07 0,06 0,17 0,65 0,08 0,24 | 2,02 2,02 2,02 0 2,02 2,02 2,02 2,02 | 0,01 0,003 0,001 0 0,003 0,013 0,0016 0,004

| |

| 4.Токарна з ЧПУ | 1.Вузол подачі та затиску заготовки 2.Шпіндельний блок 3.Вузол поперечних супортів 4.Вузол подовжніх супортів 5.Гідравлічне обладнання 6.Електрообладнання 7.Система охолодження 8.Транспортер стружки | 0,55 0,18 0,07 0,06 0,17 0,65 0,08 0,24 | 1,46 1,46 0 1,46 1,46 1,46 1,46 1,46 | 0,008 0,002 0 0,0008 0,002 0,009 0,001 0,003

| |

| 5.Горизонтально- розточувальна | 1.Вузол подачі та затиску заготовки 2.Шпіндельний блок 3.Гідравлічне обладнання 4.Електрообладнання 5.Система охолодження 6.Транспортер стружки | 0,55 0,18 0,17 0.65 0.08 0.24 | 1.8 1.8 1.8 1.8 1.8 1.8 | 0.009 0.0032 0.003 0.011 0.0014 0.004

| |

| 6.Вертикально-фрезерна | 1.Вузол подачі та затиску заготовки 2.Фрезерна бабка 3. Поворотний стол 4.Електрообладнання 5.Система охолодження 6.Транспортер стружки | 0,55 0,04 0,13 0,5 0,08 0,24 | 0,71 0,71 0,71 0,71 0,71 0,71 | 0,004 0,0002 0,0009 0,003 0,0005 0,0017

| |

| 7.Координатно- розточувальна | 1.Вузол подачі та затиску заготовки 2.Шпіндельний блок 3.Гідравлічне обладнання 4.Електрообладнання 5.Система охолодження 6.Транспортер стружки | 0,55 0,18 0,17 0.65 0.08 0.24 | 2.36 2.36 2.36 2.36 2.36 2.36 | 0.01 0.004 0.004 0.015 0.0018 0.005

| |

| 8.Вертикально- свердлильна | 1.Вузол подачі та затиску заготовки 2.Свердлильна коробка 3.Гідравлічне обладнання 4.Електрообладнання 5.Система охолодження 6.Транспортер стружки | 0,55 0,06 0,17 0,65 0,08 0,24 | 2,48 2,48 2,48 2,48 2,48 2,48 | 0,013 0,0014 0,004 0,015 0,0019 0,005

| |

| Транспортна Разом | Транспортер деталей | 0,12*8 | 2,78 | 0,02

| |

Таблиця 5.- Втрати по обладнаню для 2 варіанта

| Найменування позиції | Найменування механізмів | Час простоїв на 100 хв. роботи | Час роботи j– го нормалізованого вузла | Простої конкретних механізмів

| |||

| 1 | 2 | 3 | 4 | 5 | |||

| 1.Токарний автомат | 1.Вузол подачі та затиску заготовки 2.Шпіндельний блок 3.Стол 3.Вузол поперечних супортів 4.Вузол подовжніх супортів 5.Транспортер стружки | 0,55 0,18 0,13 0,07 0,06 0,24 | 1,49 1,49 1,49 2,1 2,74 1,49 | 0,007 0,002 0,0026 0,001 0,001 0,003

|

| ||

| 2.Токарний автомат | 1.Вузол подачі та затиску заготовки 2.Шпіндельний блок 3.Стол 3.Вузол поперечних супортів 4.Вузол подовжніх супортів 5.Транспортер стружки | 0,55 0,18 0,13 0,07 0,06 0,24 | 1,4 1,4 1,4 1,78 0,17 1,4 | 0,007 0,002 0,001 0,0012 0,0001 0,003

|

| ||

| 3.Вертикально-фрезерна | 1.Вузол подачі та затиску заготовки 2.Фрезерна бабка 3. Поворотний стол 4.Транспортер стружки | 0,55 0,04 0,13 0,24 | 0,71 0,71 0,71 0,71 | 0,004 0,0002 0,0009 0,001

|

| ||

| 4.Горизонтально- розточувальна | 1.Вузол подачі та затиску заготовки 2.Шпіндельний блок 3.Транспортер стружки | 0,55 0,18 0.24 | 1.8 1.8 | 0.009 0.0032 0.004

|

| ||

| 5. Горизонтально - розточувальна | 1.Вузол подачі та затиску заготовки 2.Шпіндельний блок 3.Транспортер стружки | 0,55 0,18 0.24 | 2.38 2.38 2.38 | 0.01 0.004 0.005

|

| ||

| 6.Агрегатно- свердлильна | 1.Вузол подачі та затиску заготовки 2.Силоваголовка 3.Транспортер стружки | 0,55 0,32*3 0,24 | 0,76 0,76 0,76 | 0,001 0,003 0,0007

|

| ||

| Транспортна Разом | 1.Транспортер деталей 2.Гідравлічне обладнання 3.Електрообладнання | 0,12*6 0,17+0,0636 0,50+1,4335 | 2,38 2,38 2,38 | 0,01 0,01 0,18

|

| ||

Втрати по інструменту:

![]() хв.

хв.

![]() - час роботи інструменту

- час роботи інструменту

![]() - час на зміну інструменту

- час на зміну інструменту

![]() - середня тривалість простоїв

- середня тривалість простоїв

![]() - стійкість інструменту.

- стійкість інструменту.

Таблиця 6.-Втрати по інструменту варіант №1

| № п/п | Інструмент |

|

хвил. | ( |

|

| 1. | Різець прохідній чорновий Т15К6 | 0,61 | 45 | 1,7 | 0,02*2 |

| 2. | Різець підрізний чорновий Т5К6 | 1,92 | 45 | 1,7 | 0,04*2 |

| 3. | Різець разточний чорновий Т5К10 | 0,25 | 45 | 1,7 | 0,009*2 |

| 4. | Різець прохідній чистовий Т15К6 | 1,49 | 45 | 3,18 | 0,1 |

| 5. | Різець підрізний чистовий Т5К6 | 1,46 | 45 | 3,18 | 0,1 |

| 6. | Різець разточний чистовий Т5К10 | 0,25 | 45 | 3,18 | 0,017 |

| 7. | фреза торцова Ø400 Т5К10 | 0,71 | 400 | 12,12 | 0,02 |

| 8. | Різець прохідній Т5К10 | 1,8 | 45 | 1,7 | 0,06 |

| 9. | Різець прохідній Т5К10 | 2,38 | 45 | 3,18 | 0,125 |

| 10. | Свердло Ø8 Р6М5 | 0,96 | 25 | 1,18 | 0,04 |

| 11. | Зенкер | 1,6 | 30 | 1,18 | 0,06 |

| 12. | Зенковка | 0,6 | 30 | 1,18 | 0,02 |

|

| ||||

Таблиця 7.- Втрати по інструменту варіант №2

| № п/п | Інструмент |

|

хвил. | ( |

|

| 1. | Різець прохідній чорновий Т15К6 | 0,43 | 45 | 1,7 | 0,016 |

| 2. | Різець прохідній чорновий Т5К6 | 0,83 | 45 | 1,7 | 0,031 |

| 3. | Різець фасоний Т5К10 | 0,66 | 120 | 3,18 | 0,017 |

| 4. | Різець разточний чорновий Т5К10 | 0,25 | 45 | 1,7 | 0,009 |

| 5. | Різець прохідній чорновий Т5К10 | 0,61 | 45 | 1,7 | 0,02 |

| 6. | Різець прохідній чистовий Т15К6 | 0,21 | 45 | 3,18 | 0,014 |

| 7. | Різець прохідній чистовий Т5К6 | 1,25 | 45 | 3,18 | 0,08 |

| 8. | Різець разточний чистовий Т5К10 | 0,25 | 45 | 3,18 | 0,017 |

| 9. | Різець прохідній чистовий Т5К10 | 1,49 | 45 | 3,18 | 0,1 |

| 10. | Різець прохідній чистовий Т5К10 | 1,4 | 45 | 3,18 | 0,09 |

| 11. | Різець разточний чистовий Т5К10 | 0,38 | 45 | 3,18 | 0,02 |

| 12. | Різець фасоний | 0,17 | 45 | 3,18 | 0,012 |

| 13. | Різець прохідній чистовий Т5К10 | 0,29 | 45 | 3,18 | 0,02 |

| 14. | фреза торцова Ø400 Т5К10 | 0,71 | 400 | 12,12 | 0,02 |

| 15. | Різець прохідній Т5К10 | 1,8 | 45 | 1,7 | 0,06 |

| 16. | Різець прохідній Т5К10 | 2,38 | 45 | 3,18 | 0,125 |

| 17. | Свердло Ø8 Р6М5 | 0,32 | 25 | 1,18 | 0,01 |

| 18. | Зенкер | 0,34 | 30 | 1,18 | 0,011 |

| 19. | Зенковка | 0,2 | 30 | 1,18 | 0,007 |

|

| ||||

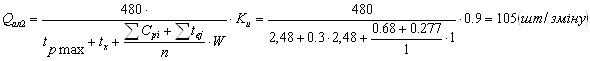

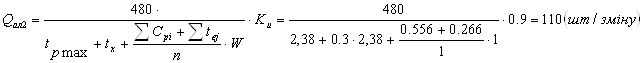

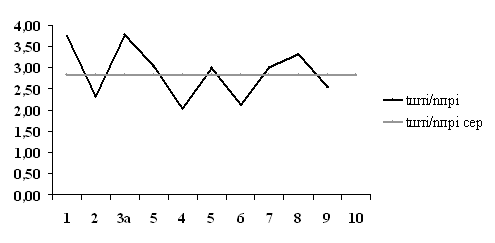

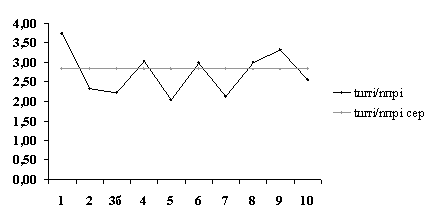

Таким чином продуктивність варіантів №1, №2, визначається:

Із навединої вище разрахунків видно, що усі варіанти компоновок влаштовують вимогам продуктивності.

7 Вибір транспортно-завантажувальної системи (ТЗС)Транспортні системи є одним з основних елементів автоматизованого виробництва в будь-якій галузі промисловості. Крім основних функцій - переміщення виробів і матеріалів, транспортні системи можуть змінювати орієнтацію, робити нагромадження й адресування виробів, здійснювати обробку виробів і матеріалів у процесі переміщення.

Тому що деталь має форму циліндра із середніми розмірами, то в якості транспортно - завантажувальної системи в даній лінії можна застосувати пластинчастий або стрічковий конвеєр .

Установку й зняття деталі із пристосування буде здійснюватися за допомогою напольного робота.

Вартість ТЗС визначимо по формулі:

![]() ;

;

Для 1. Варіанта:

де ![]() – вартість даного типу транспортної системи лінії, транспортер

– вартість даного типу транспортної системи лінії, транспортер ![]()

![]() – число робочих позицій,

– число робочих позицій, ![]() ;

;

![]() – число верстатів-дублерів,

– число верстатів-дублерів, ![]() ;

;

![]() – число накопичувачів,

– число накопичувачів, ![]() .

.

![]()

Для 2. Варіанта:

де ![]() – вартість даного типу транспортної системи лінії, транспортер

– вартість даного типу транспортної системи лінії, транспортер ![]()

![]() – число робочих позицій,

– число робочих позицій, ![]() ;

;

![]() – число верстатів-дублерів,

– число верстатів-дублерів, ![]() ;

;

![]() – число накопичувачів,

– число накопичувачів, ![]() .

.

![]()

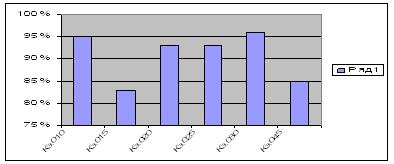

8 Розрахунок економічних показників

Для наочності проведемо порівняння економічних показників автоматичних ліній. Наведені витрати автоматичної лінії перебувають по формулі:

![]() ;

;

де ![]() – вартість даного варіанта;

– вартість даного варіанта;

![]() – нормативний коефіцієнт капіталовкладення (приймаємо

– нормативний коефіцієнт капіталовкладення (приймаємо ![]() );

);

![]() – собівартість річного випуску продукції при даному варіанті.

– собівартість річного випуску продукції при даному варіанті.

При розрахунку дана формула приймає вид:

![]() ,

,

де ![]() – виробнича заробітна плата.

– виробнича заробітна плата.

![]() ;

;

де ![]() – вартість основного встаткування;

– вартість основного встаткування;

![]() – вартість транспортно-завантажувальної системи.

– вартість транспортно-завантажувальної системи.

Результати розрахунку зведемо в таблицю 8.

Таблиця 8. – Розрахунок витрат варіант АЛ №1.

| № обор. | Наименование оборудования | Вартість обладнання | Кількість обладнання | Сумарна вартість обладнання |

| 1 | Верстат токарный 16К20Ф3 | 9450 | 5 | 47250 |

| 2 | Верстат горизонтально-расточний | 70000 | 2 | 140000 |

| 3 | Верстат вертикально-свердлильний | 6000 | 1 | 6000 |

| 4 | Верстат вертикально-фрезерний | 5000 | 1 | 5000 |

| ТЗС | 12240 | |||

| 210490 | ||||

Таблиця 9. – Розрахунок витрат варіант АЛ №2.

| № обор. | Наименование оборудования | Наименование узла | Стоимость узла, у.е. | Количество узлов в оборудовании | Стоимость оборудования |

| 1 | Токарный автомат | - | 15000 | 2 | 30000 |

| 2 | Агрегатний верстат | Стол поворотный | 240 | 1 | 240 |

| Силовая головка | 1000 | 3 | 3000 | ||

| Насадка | 500 | 3 | 1500 | ||

| 3 | Верстат горизонтально-расточний | - | 70000 | 2 | 14000 |

| 4 | Верстат вертикально-фрезерний | - | 5000 | 1 | 5000 |

| ТЗС | 16800 | ||||

| 196540 | |||||

Таблиця 10 – Розрахунок неповних наведених витрат варіантів АЛ

| Вариант | q |

| m |

|

|

| 1 | 9 | 0 | 1 | 210490 | 73671 |

| 2 | 14 | 0 | 0 | 196540 | 68789 |

Із таблиці видно, що найбільш вигідним є варіант автоматичної лінії №2

Для цього варіанта виконаю ціклограму, загальний вид автоматичної лінії і карти наладок.

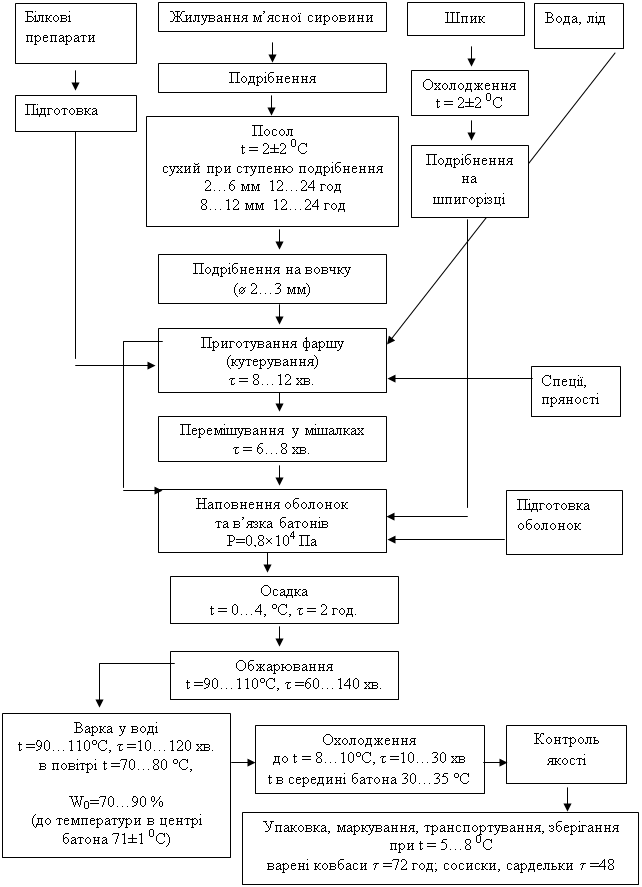

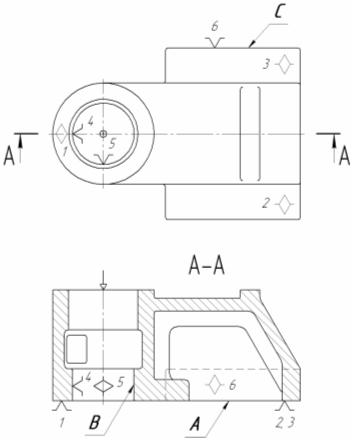

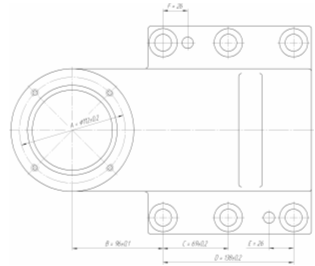

9 Описання складу та роботи автоматичної лінії

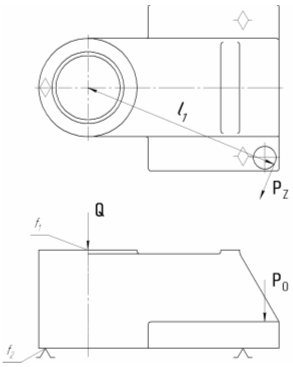

До складу автоматичної лінії входить шести шпиндельний токарний полуавтомат 1, чотирьох шпиндельний токарний полуавтомат 2, вертикально-фрезерний верстат 6А59 3, горизонтально – розточний 4-5. Біля кожного верстата розташовується по 1 напольному роботу 8, що виконують функцію завантаження та розвантаження верстатів.

При обслуговуванні металорізальних верстатів промислові роботи (ПР) виконують наступні допоміжні операції: установку заготовок до робочої зони верстата та зняття обробленої деталі, можливо з послідуючою орієнтацією, установка деталі на конвеєр або до магазину, контроль розмірів деталей, очищення робочих поверхонь вид технологічної рідини та стружки, заміну пристосування, ріжучого та допоміжного інструменту тощо.

Для даних умов обробки деталі потрібен спеціальний промисловий робот з грузопід´ємністю 30 кг. До складу робота повинні входити наступні елементи: корпус з одним ступенем волі (поступове переміщення у вертикальній площині), кисть з одним ступенем волі (обертання у горизонтальній площині) та маніпулятор із поступовим переміщенням у горизонтальній площині.

Для переміщення заготовок від одного верстату до іншого використовується конвеєр 9.

Заключення

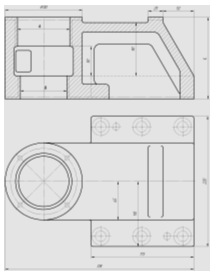

В результаті роботи була розроблена структурно-компонувальної схеми автоматичної лінії для виробу деталі „Водило”

В курсовому проекті проведен аналіз базового техпроцесу, аналіз технологічності деталі, обрани операції для автоматизації, розглянуто два варіанти структурної схеми автоматичної лінії, обран оптимальний варіант за критерієм максимальної виробничості при мінімальної технологічної собівартості, розроблені карти наладок на всі операції.

В додатках виконані креслення деталі, компонувальна схема автоматичної лінії, циклограма роботи обладнання і карт наладок.

Література

1. Металлорежущие станки: В 2-х тт/| Под ред. Ачеркана Н.С. Т 2.- М.: Машиностроение, 1965. – 628 с.

2. Нормативы режимов резания при работе на станках с ЧПУ /режимы резания при сверлении, зенкеровании и развертывании/ Днепропетровск. 1985г.-174с.

3. Общемашиностроительные нормативы времени и режимов резания для нормирования работ, выполняемых на универсальных и многоцелевых станках с ЧПУ ІІ том 1990

4. Роботизированные производственные комплексы. Ю.Г.Козырев, А.А. Кудинов, В.А. Булатов и др., Под ред. Ю.Г.Козырева, А.А. Кудинова. – М.: Маш-е, 1987, - 272с.

5. Справочник технолога-машиностроителя. В 2-х т., т.1/Под ред. А.Г. Косиловой и Р.К. Мещерякова, 4-е изд. перераб. и доп.-М.: Машиностроение, 1986г.-496с.

Похожие работы

... ії такту потокової лінії i тактів виконання (в безперервному режимі) всіх операцій, пов'язаних із цією лінією. Синхронізація здійснюється в два етапи: Попередня — виконується на стадії проектування потокової лінії (ПЛ). Вона здійснюється завдяки добору, розчленуванню та поєднанню операцій та їх окремих частин так, щоб забезпечити рівномірне завантаження робітників (устаткування), а також добором ...

... Операція 040 Установку робимо в патроні з вильотом заготівлі 54 мм. Настановною базою служить раніше оброблена поверхня, тому застосовуємо "сирі" кулачки. 1.6 Проектування технологічного маршруту обробки деталі "втулка перехідна" Таблиця 1.1.6.1- Проектування технологічного маршруту обробки "Втулка перехідна" Операція перехід Зміст операції Устаткування Пристосування, допоміжний і ...

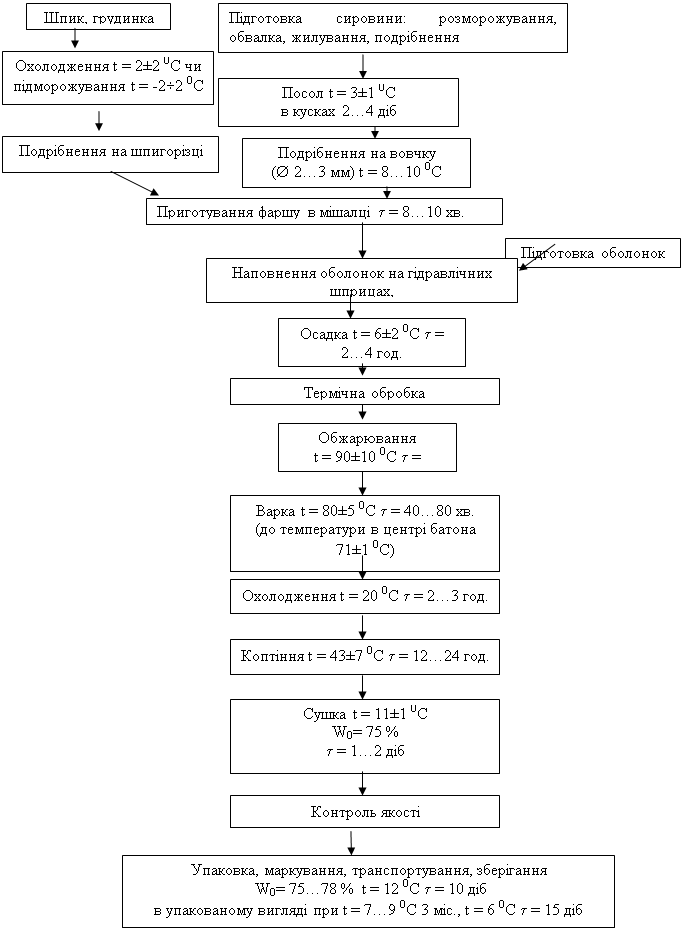

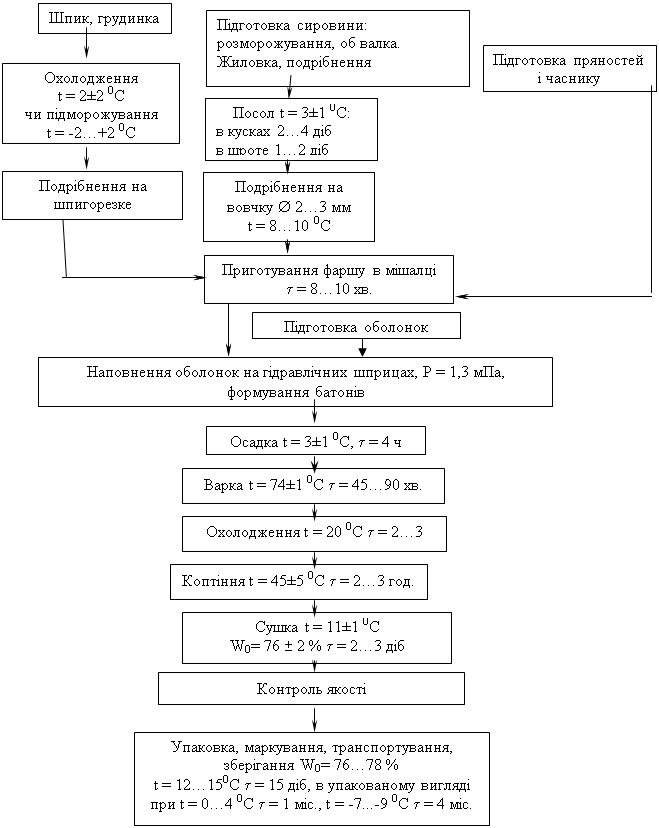

... (ДСТУ, ГОСТам, технологічним інструкціям, тощо). [29] При виборі асортименту врахували місцеві умови і тип підприємства. Співвідношення між окремими видами готової продукції приймаємо згідно Відомчих норм технологічного проектування та з урахуванням того , що варена груп ковбас має найбільший попит у населення.. При виконанні розрахунків ковбасного виробництва обрали груповий асортимент, а потім ...

... 8721; 5,82 7,98 Загальний номінальний припуск: (мм) - відповідно верхні відхилення заготовки та деталі Номінальний діаметр заготовки: (мм) Перевірка правильності розрахунків: Можна судити про правильність виконання розрахунків. 2.4 Розробка технологічного процесу Всі заповнені відповідні технологічні карти приведені в додатку до курсового проекту. 2.5 ...

0 комментариев