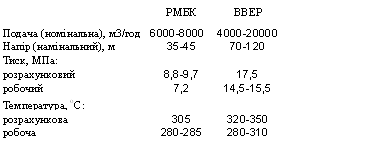

Навигация

Деформації ущільнювальних кілець

4 Деформації ущільнювальних кілець

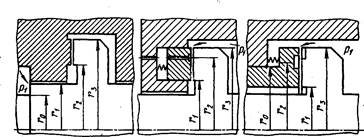

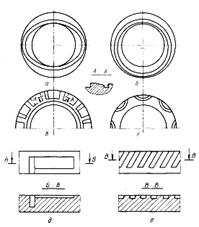

Досвід експлуатації торцевих ущільнень показує, що через кутові деформації кілець зношення контактних поверхонь по радіусу відбувається нерівномірно. Деформації в першому наближенні можна розглядати як поворот поперечного перетину кільця без зміни його форми та не враховувати взаємодії між кільцевими волокнами, тобто вважати напружений стан одноосним, що дозволяє порівняно легко обчислити кут повороту кільця [15]:

![]() (38)

(38)

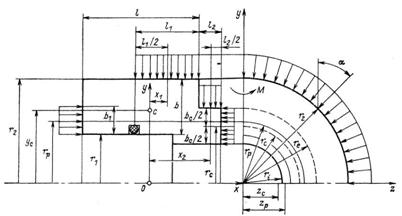

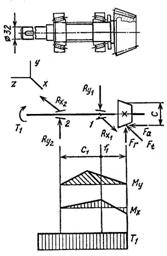

де (рис. 12) ус - радіус центра ваги перерізу; Іу - момент інерції перерізу відносно осі Оу, що проходить через центр ваги та перпендикулярної до осі кільця; Е - модуль пружності матеріалу кільця; Mt, Мр - моменти сил відносно осі Оу, обумовлених нерівномірністю полів температур та тиску.

Рисунок 12 – До розрахунку деформацій кільця

Момент, обумовлений зміною температури по довжині кільця, визначається інтегралом [15]

![]() (39)

(39)

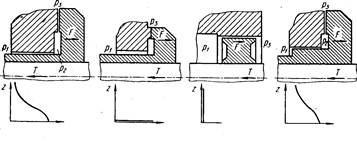

тобто зменшення температурного моменту можна досягти, використовуючи складених кільця: контактне кільце з антифрикційного матеріалу з низьким модулем пружності та коефіцієнтом лінійного розширення закріплюється в сталевому бандажному кільці. При цьому зменшуються складові температурного моменту, які відповідають ділянкам перетину, найбільш віддаленим від осі Оу та схильним до дії великих градієнтів температур ![]() (рис. 11 в).

(рис. 11 в).

Для кільця, показаного на рисунку 12, поворот перетину внаслідок температурних деформацій відбувається проти годинникової стрілки, отже, температурний момент додатними Mt > 0.

Якщо перетин кільця близький до прямокутної форми ![]()

![]() - рис. 12), то Іу=bl3/12, dS=bdx, уc=0,5(r1+r2) та при постійному по перерізу модулю пружності та коефіцієнті лінійного розширення температурна складова кута повороту перетину

- рис. 12), то Іу=bl3/12, dS=bdx, уc=0,5(r1+r2) та при постійному по перерізу модулю пружності та коефіцієнті лінійного розширення температурна складова кута повороту перетину

![]() (40)

(40)

а з урахуванням виразу (41) для розподілу температури по довжині кільця

![]() (41)

(41)

Останньою формулою можна користуватися для орієнтовної оцінки температурної деформації. У [1] наведена формула, одержана з (40) у припущенні, що температура по довжині кільця змінюється лінійно. При цьому деформації виявляються істотно заниженими.

Момент Мr відносно осі Оу радіальних сил тиску, що діють на циліндрову поверхню з радіусом r2, і завдовжки l1, одержимо, якщо підсумуємо моменти проекцій елементарних сил тиску (рис. 12) на площину ![]() .

.

Сумарний момент по двох циліндрових поверхнях дорівнює

![]() (42)

(42)

Якщо при обчисленні моментів радіальних сил змінюються проекції елементарних сил тиску, то при обчисленні моменту осьових сил змінним є плече елементарної сили:

![]()

Враховуючи, що рс = kр1, k = S/Sc = b1rp/bcrc,

![]() (43)

(43)

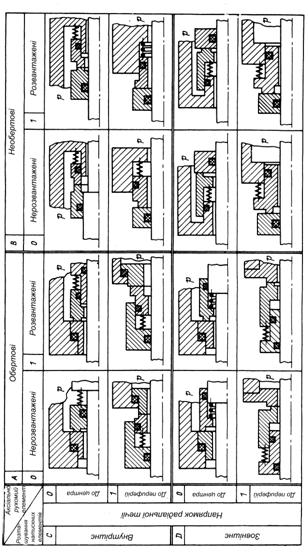

З формули (43) видно, що момент осьових сил залежить від коефіцієнта навантаження: для розвантажених (рис. 7) ущільнень ![]()

![]()

![]() ; для нерозвантажених -

; для нерозвантажених - ![]()

![]()

![]() . Якщо k = 1, то

. Якщо k = 1, то ![]()

![]() . Таким чином, модуль моменту осьових сил тим більший, чим більше коефіцієнт навантаження відрізняється від одиниці.

. Таким чином, модуль моменту осьових сил тим більший, чим більше коефіцієнт навантаження відрізняється від одиниці.

Для зменшення моменту радіальних сил необхідно підбирати кільце так, щоб зміщення х1 основного радіального навантаження відносно центра ваги перерізу було мінімальним [16].

Сумарний кут повороту перерізу (38) визначається алгебраїчною сумою моментів або алгебраїчною сумою відповідних складових кута повороту ![]() . Завдяки цьому можливості зменшення сумарних деформацій кілець розширяються: температурні деформації можна компенсувати силовими. За сумарним кутом повороту перерізу можна визначити зсув зовнішніх точок контактної поверхні відносно внутрішніх:

. Завдяки цьому можливості зменшення сумарних деформацій кілець розширяються: температурні деформації можна компенсувати силовими. За сумарним кутом повороту перерізу можна визначити зсув зовнішніх точок контактної поверхні відносно внутрішніх:

![]() .

(44)

.

(44)

На підставі багаторічного досвіду розроблення та експлуатації торцевих ущільнень у нарізноманітніщих умовах [1] рекомендується як гранично допустиме значення ![]() брати

брати ![]() Додатним зсувам відповідає розкриття торцевого зазора з боку більшого радіуса re контактної поверхні.

Додатним зсувам відповідає розкриття торцевого зазора з боку більшого радіуса re контактної поверхні.

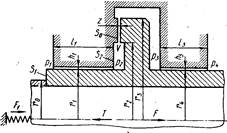

Оцінимо деформацію аксіально-рухомого кільця з перерізом прямокутної форми у розглянутому вище прикладі (рис. 11). Додаткові дані для розрахунку: Е = 1,4·104 МПа, ![]() =2,5·10-6 1/ºС,

=2,5·10-6 1/ºС, ![]() ºC; ус = 4,7·10-2 м, ri =3,75·10-2 м, re = 4,05·10-2 м, rc = 3,9·10-2 м, rp = 3,95·10-2 м, l1 =2,5·10-2 м,

ºC; ус = 4,7·10-2 м, ri =3,75·10-2 м, re = 4,05·10-2 м, rc = 3,9·10-2 м, rp = 3,95·10-2 м, l1 =2,5·10-2 м, ![]() .

.

За формулою (41) знаходимо ![]() м-1)

м-1) ![]() За формулами (42) та (43) Мr = -20,6Н·м, Ма= 0,079 Н·м. За формулою (38) знаходимо кут повороту від моменту сил тиску Мр = Мr+ Мa= -20,5Н·м:

За формулами (42) та (43) Мr = -20,6Н·м, Ма= 0,079 Н·м. За формулою (38) знаходимо кут повороту від моменту сил тиску Мр = Мr+ Мa= -20,5Н·м: ![]() Сумарний кут повороту

Сумарний кут повороту ![]() = 1,23·10-4, а зсув

= 1,23·10-4, а зсув ![]() = 0,369·10-6 м. Відносний зсув

= 0,369·10-6 м. Відносний зсув ![]() = 9,1·10-4, що значно менше допустимого значення (

= 9,1·10-4, що значно менше допустимого значення (![]()

![]() < 1,2·10-4).

< 1,2·10-4).

Аналогічно оцінюють деформації опорного кільця, причому результуюча зміна форми торцевого зазора визначається підсумовуванням деформацій обох кілець.

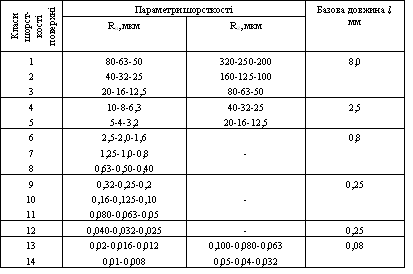

5 Знос контактних поверхонь

Процес зношування змащених поверхонь, що труться, настільки складний, що до цього часу немає надійних методів його прогнозування. Навіть для одних і тих самих матеріалів інтенсивність зношування може змінюватися на декілька порядків при зміні режиму експлуатації: при зміні тиску ущільнювальної рідини, колової швидкості, температури, осьових та кутових вібрацій. Поки що оцінки показників зносу базуються на досвіді експлуатації і від них не можна вимагати великої міри достовірності. Найбільш обґрунтовані та прийнятні для інженерних розрахунків формули для інтенсивності зношування наиведені у фундаментальному довіднику [5], проте спеціальні фізико-механічні характеристики, що входять до цих формул (параметр кривої фрикційної втомленості; поправковий коефіцієнт до числа циклів, відповідних відділенню частинки зносу; коефіцієнт, що характеризує напружений стан на плямі контакту, та ін.) частково систематизовані лише для деяких найпоширеніших конструкційних матеріалів в умовах сухого тертя. Для антифрикційних матеріалів пар тертя торцевих ущільнень за наявності проміжної плівки ущільнювальної рідини таких характеристик поки що немає.

У літературі наводяться і простіші степеневі [17] та лінійні [1, 18] залежності швидкості зносу від контактного тиску та швидкості ковзання. Наприклад, в [19] аналізується формула Арчарда

![]()

де Н - твердість поверхні, що визначається методом вдавлювання;

k0 - коефіцієнт зносу, який потрібно визначати експериментально для кожного поєднання матеріалів пар тертя та ущільнювальної рідини, а також для конкретних умов експлуатації, включаючи режим тертя, температуру, наявність вібрацій, абразивних частинок і т.д. Таким чином, зовнішня простота формули досягнута ціною втрати її загальності: для визначення коефіцієнта зносу потрібно експериментально заміряти швидкість зносу, а якщо швидкість зносу визначена, то формула стає непотрібною.

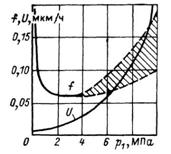

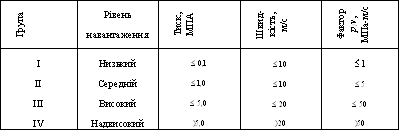

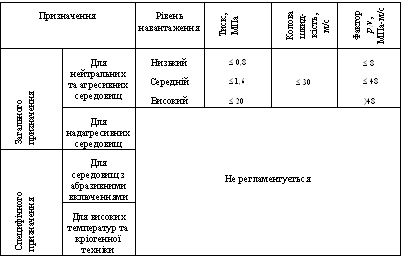

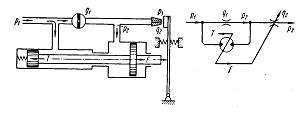

Поки що єдиний шлях прогнозування зносу проектованих ущільнень - використовування результатів, одержаних для близьких за конструкцією прототипів, що працюють у схожих умовах. Задача полегшується лише тим, що знос є інтегральною середньостатистичною характеристикою, порівняно мало чутливою до випадкових змін окремих параметрів, від сукупності яких вона залежить. Завдяки цьому в [1] на підставі широких досліджень наведена швидкість зношування (рис. 13) залежно від режиму (коефіцієнта) тертя пари углеграфіт-метал для ущільнень перших двох груп таблиці 1. У монографії А.І. Голубєва [4] наведені дані щодо зносу всіх чотирьох груп ущільнень, причому швидкість зношування пар силіційованого графіту по силіційованому графіту для четвертої групи ущільнень не перевищує 0,001 мкм/год. На рисунку 14 наведені дані Вільямса, що ілюструють залежність коефіцієнта тертя та швидкості зношування від ущільнювального тиску в ущільненнях живильних насосів теплових та атомних електростанцій.

Рисунок 13 - Швидкість зношування пар тертя вуглеграфіт-метал

Рисунок 14 - Залежність коефіцієнта тертя та швидкості зношування від тиску ущільнювальної рідини (пара углеграфіт-металл, ущільнювальна рідина - вода, колова швидкість 5 м/с)

Таким чином, якщо заданий гранично допустимий знос контактних поверхонь U*, то за середньою швидкістю зношування можна оцінити ресурс ущільнення Т = U*/![]() . Наприклад, якщо U* = 2 мм, а середня швидкість зношування

. Наприклад, якщо U* = 2 мм, а середня швидкість зношування ![]() = 0,1 мкм/год, то Т = 2·104год, тобто навіть для порівняно великої швидкості зношування ресурс пари тертя настільки великий, що надійність вузла може бути обмежена вторинним ущільненням, повідцями та натискними елементами. В усякому разі досвід показує, що при правильному виборі матеріалів пар тертя та конструкції можна забезпечити достатньо високий ресурс механічних торцевих ущільнень, якщо ступінь експлуатаційного навантаження рlv < 100 МПа·м/с. Для вищих параметрів необхідно застосувати термогідродинамічні ущільнення, запропоновані Є. Майєром [1], або гідростатичні ущільнення з гарантованим саморегульованим торцевим зазором.

= 0,1 мкм/год, то Т = 2·104год, тобто навіть для порівняно великої швидкості зношування ресурс пари тертя настільки великий, що надійність вузла може бути обмежена вторинним ущільненням, повідцями та натискними елементами. В усякому разі досвід показує, що при правильному виборі матеріалів пар тертя та конструкції можна забезпечити достатньо високий ресурс механічних торцевих ущільнень, якщо ступінь експлуатаційного навантаження рlv < 100 МПа·м/с. Для вищих параметрів необхідно застосувати термогідродинамічні ущільнення, запропоновані Є. Майєром [1], або гідростатичні ущільнення з гарантованим саморегульованим торцевим зазором.

Похожие работы

... граничного змащення (ділянка ІІІ) визначається антифрикційними властивостями матеріалів та фізико-хімічною структурою адсорбованих плівок мастила. Граничне тертя - найхарактерніший режим тертя механічних торцевих ущільнень. При цьому ущільнення зберігають високу герметичність: видимі витоки або взагалі відсутні (встигають випаруватися), або спостерігаються лише краплинні витоки. При сухому терті ...

... ї роботи можна обчислити середнє напрацювання повністю: (35) та функцію розподілу часу відмови q(t)=1-F(t). Таким чином, задача розрахунку основних характеристик надійності автоматичних врівноважуючих пристроїв зводиться до визначення функцій розподілу F1 та F2. Графіки швидкості зносу (рис. 22), одержані у процесі експлуатації живильних насосів для сталей 303X13 та хромомолібденової сталі ...

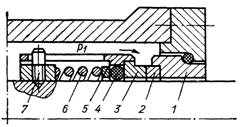

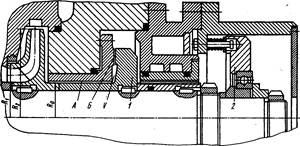

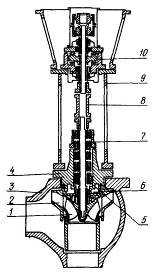

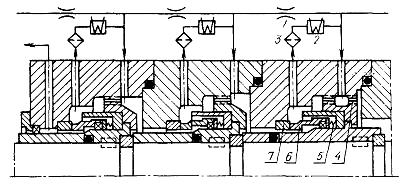

... ірної або охолоджуючої води. Необхідний ресурс - не менше 10 тис. год. Рисунок 15 - Схема установки для випробувань натурних вузлів ущільнень: 1 - фільтр; 2 - бак; 3 - насос; 4 - гідроакумулятор; 5 - компресор; 6 - витратомірний пристрій; 7-теплообмінник; 8 - гідроциклон; 9 - прилад; 10, 11 та 12 - ступені основного ущільнення; 13 - плаваюче ущільнення; 14 - допоміжна ступень ущільнення; ...

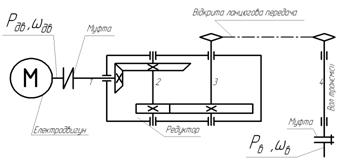

... рад/с; - на валу 2 редуктора: рад/с; - на валу 3 редуктора: рад/с; - на валу 4 трансмісії:рад/с. Отримані результати зводимо до таблиці 1.1: Таблиця 1.1. Результати розрахунку основних параметрів приводу трансмісії. Пара- Метр Вал Частота обертання, об/хв Кутова швидкість, рад/с Крутний момент, Н·мм Потужність, кВт 1 1458 152,6 72·103 11 2 650,9 68,1 161,5·103 ...

0 комментариев