Навигация

Синтез адаптивной системы управления процессом токарной обработки

Содержание

Введение

1 Исходные данные

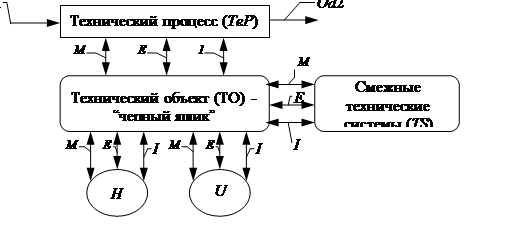

2 Анализ процесса резания как ОУ

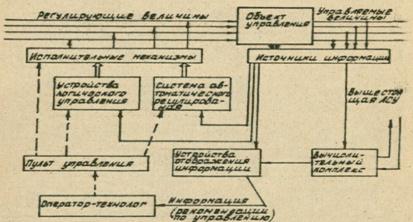

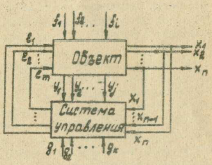

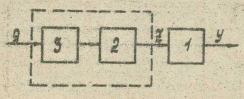

3 Определение структуры основного контура системы

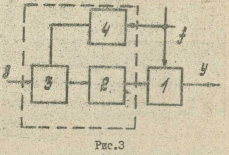

4 Разработка структурной схемы САР

5 Анализ устойчивости скорректированной системы

6 Построение АдСУ

Заключение

Введение

В процессе обработки в зоне резания возникает повышенная температура, оказывающая существенное влияние на стойкость инструмента

,

,

где ![]() ,

, ![]() – показатель степени и коэффициент, зависящие от материалов инструмента, заготовки, а также вида обработки;

– показатель степени и коэффициент, зависящие от материалов инструмента, заготовки, а также вида обработки; ![]() – температура резания, °С.

– температура резания, °С.

Затупление инструмента, поступление более интенсивного охлаждения, изменение твердости детали, изменение скорости резания немедленно оказывают влияние на температуру резания. Если при обработке температура резания даже незначительно превысит максимально допустимое значение для данного инструмента, то происходит повышенный износ последнего, завершающийся, как говорят, «тепловой посадкой инструмента». Наиболее сильно на температуру резания влияет скорость, несколько меньше – величина подачи и еще меньше – глубина резания. Связь между температурой резания и перечисленными параметрами может быть описана эмпирической степенной зависимостью

![]()

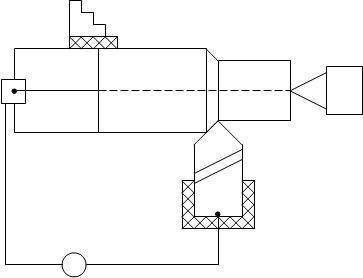

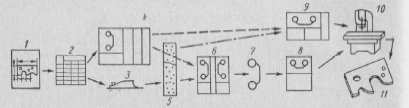

По температуре (термо-ЭДС) резания можно судить о скорости износа инструмента. Для различных сочетаний инструмента и материала детали существуют температуры, при которых скорость износа инструмента оказывается оптимальной с точки зрения себестоимости обработки, либо производительности обработки. Для измерения этой температуры и управления процессом обработки наибольшее распространение нашел метод естественной термопары, образованной инструментом и деталью. Развиваемая естественной термопарой термо-ЭДС позволяет построить АСУ ТП, поддерживающую заданный температурный режим с точностью 2...3 %. Для успешного построения системы стабилизации температуры резания (СТР) необходимо, чтобы конструкция станка не шунтировала эту термо-ЭДС, резец был бы изолирован от массы станка, а твердосплавный резец охлаждался смазывающе-охлаждающей жидкостью (СОЖ) для того, чтобы «холодный» участок пластины имел температуру окружающей среды и были сведены к минимуму температурные погрешности измерений.

Измерение температуры в зоне контакта в процессе резания

Измерение осуществляется с помощью метода естественной термопары. Термоэлементом в данном случае является материал резца и детали. А горячим спаем является зона контакта резца с заготовкой.

![]() РТС

РТС

![]() ,

, ![]()

Достоинства метода: конструктивно прост, может применяться для различных видом режущего инструмента и оборудования, удобен для САУ процессом резания.

Недостатки: необходимость градуировки для каждого сочетания резца и детали, метод не дает распределение температур на передней и задней поверхности, а только средне-интегральную температуру.

1 Исходные данные

| Режим резания | Условие резания | Допуск на температуру резания – | |||

|

|

|

|

| ||

| 45 | 0,11 | 1,7 | 1,3 |

|

|

Двигатель 2ПН180LУХЛ4:

мощность, кВт – 10

напряжение, В – 220

частота вращения, об/мин номинальная – 1000

максимальная – 3000

КПД, % – 82,5

сопротивление обмотки при 15 0С, Ом якоря – 0,168

добавочных полюсов – 0,11

возбуждения – 72,5/20,1

индуктивность цепи якоря, мГн – 5,6

ПЭ: звено 1 ![]() с

с

звено 2 ![]() с

с

ДУ: ![]() с

с

ПУ: ![]() с

с

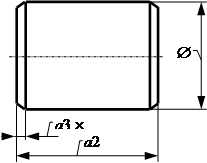

Оптимальная температура в зоне резания обеспечивает минимум интенсивности изнашивания режущего инструмента. При точении жаропрочного сплава ХН77ТЮР резцом ВК6М с параметрами заточки ![]() мм;

мм; ![]() ;

; ![]() ;

; ![]() оптимальная температура

оптимальная температура ![]() составляет

составляет ![]() C. Температура в зоне резания для данной пары «инструмент-деталь» определяется выражением:

C. Температура в зоне резания для данной пары «инструмент-деталь» определяется выражением:

![]() ,

, ![]() (1).

(1).

Колебание напряжения в сети может вызывать отклонение расчетных значений скорости вращения шпинделя ![]() и скорости вращения двигателя механизма подачи

и скорости вращения двигателя механизма подачи ![]() на (

на (![]() ) заданного расчетного значения, в результате чего температура в зоне резания может отклоняться от расчетной. Кроме того, изменение величины припуска

) заданного расчетного значения, в результате чего температура в зоне резания может отклоняться от расчетной. Кроме того, изменение величины припуска ![]() в пределах

в пределах ![]() так же может вызывать отклонение температуры в зоне резания. Для поддержания температуры в зоне резания на уровне

так же может вызывать отклонение температуры в зоне резания. Для поддержания температуры в зоне резания на уровне ![]() с заданной точностью изменяем V, регулируя скорость вращения двигателя шпинделя

с заданной точностью изменяем V, регулируя скорость вращения двигателя шпинделя ![]() , при неизменном задании

, при неизменном задании ![]() , однако при этом величина S колеблется из-за напряжения сети на (

, однако при этом величина S колеблется из-за напряжения сети на (![]() )

)![]() заданного.

заданного.

Похожие работы

... на одном или нескольких рабочих местах, удлинением поточных линий, применением механизированных групповых и типовых процессов. Пропорциональность производственных процессов должна восстанавливаться все время при последовательном их совершенствовании, связанном с повышением уровня механизации и автоматизации. При этом повышение пропорциональности должно достигаться на основе все более высокой ...

... . Структура дипломной работы: дипломная работа состоит из введения, 2 глав, заключения, библиографического списка, приложения. Глава I. Теоретические основы научно-технического творчества в системе технологической подготовки Творчество - проблема XX века и одна из ключевых проблем современной педагогики. Ее актуальность обусловлена двумя главными чертами: социальным заказом на воспитание ...

... функциональных возможностей; - улучшение эргономических качеств; - улучшение эстетических качеств; - повышение чувствительности, точности, стабильности, диапазона. Цели и задачи автоматизации производственных систем Автоматизация - это совокупность организационно-технических мероприятий, обеспечивающих замену физического и умственного труда человека, затрачиваемого на планирование, ...

... мероприятия по обеспечению однородности выпускаемой продукции. Все эти мероприятия можно объединить в четыре группы: 1. совершенствование технологии производства; 2. автоматизация производства; 3. технологические (тренировочные) прогоны; 4. статистическое регулирование качества продукции. 2.10. Проектирование технологических процессов с использованием средств ...

0 комментариев