Навигация

Комплексная технология АУЗК

3.1 Комплексная технология АУЗК

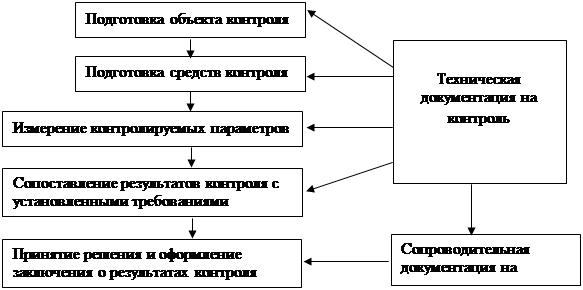

В связи с высоким техническим уровнем современного производства методом и средством НК предъявляют высокие требования по быстродействию, механизации и автоматизации контрольных операций.

Такие методы, как радиографический, рентгенотелевизионный, магнитнопорошковый, ультразвуковой и другие, результаты которых оператор оценивает визуально по выходным характеристикам, автоматизированы не полностью. Создание автоматизированных систем обработки изображения для указанных методов – наиболее актуальная задача.

Как правило, стоимость и объем работ по созданию механизмов автоматизированных СНК значительно превышают затраты на приборную часть. Работа всех входящих в них устройств должна быть тщательно согласована с работой основного технологического оборудования. Они должны создаваться организациями-разработчиками основного технологического оборудования с учетом всех особенностей производственного процесса (климатических условий, производительности, вибрации, загрязнений, ударных нагрузок, износостойкости и т.д.).

Процесс разработки и проектирования автоматизированных систем НК не должен отдаляться во времени от процесса разработки основного оборудования для производства. Системы НК, предназначенные для работы в полевых условиях, также должны иметь механические приспособления, увеличивающие их производительность и обеспечивающие удобство в эксплуатации. Такими механическими приспособлениями являются устройства для правильной установки изделия и преобразователя относительно друг друга, для перемещения преобразователя по поверхности изделия и др. Автоматизированные системы неразрушающего контроля могут использоваться как самостоятельные устройства для входного, выходного или после операционного контроля продукции.

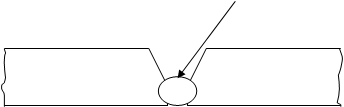

АУЗК позволяет проводить периодический УЗК (мониторинг) изделий. Отметим, что изображения дефектов являются промежуточным результатом экспертного контроля. Их анализ заканчивается составлением протокола контроля, в котором отражен тип несплошности и координаты его залегания.

Указанные выше особенности акустических изображений, полученных в результате когерентной обработки данных, позволяет применять комплексную технологию [3] контроля сварных соединений и осуществлять анализ качества сварных швов с учетом влияния дефектов на прочность шва.

На первом этапе проводится поисковой контроль по стандартным методикам ручного (РУЗК) или автоматизированного УЗК (АУЗК). Для исключения случаев пропуска («недобраковки») опасных дефектов плоскостного типа уровень чувствительности фиксации увеличивается в сравнении со стандартными методиками на 6-12 дБ. Если амплитуда эхо-сигнала от отражателя не достигает уровня фиксации, то шов признается годным и пропускается в эксплуатацию.

В противоположном случае на втором этапе проводится автоматизированный измерительный (экспертный) УЗК с помощью систем серии «Авгур» с целью определения типа и размера дефектов. Экспертному контролю подвергаются те участки, где на первом этапе были обнаружены отражатели с амплитудой эхо-сигналов, достигающей уровень фиксации. По трехмерным изображениям несплошностей, полученным после обработки и анализа, данных экспертного контроля, составляются заключения о размерах и типе дефектов (несплошностей).

На третьем этапе информация о параметрах дефектов используется для прочностного расчета ресурса работы сварного шва с учетом других характеристик, влияющих на ресурс. Если по расчетам запас прочности таков, что имеется возможность дальнейшей эксплуатации, шов допускается в работу оборудования. В противном случае шов отправляется в ремонт.

Данная технология ультразвукового диагностирования позволяет:

· проводить мониторинг развития дефектов в процессе эксплуатации объектов;

· составить базу данных о наличии различного рода допустимых несплошностей (осуществить паспортизацию швов);

· осуществлять эксплуатацию оборудования с «непроходными» (по действующим нормам) дефектам благодаря возможности оценки ресурса работы сварной конструкции по установленным размерам несплошностей и параметрам напряженного состояния;

· значительно повысить надежность выявления дефектов различного типа за счет более высокой чувствительности контроля;

· минимизировать как «перебраковку» благодаря регистрации всей информации о контроле и возможности детального анализа ее оператором в особо сложных и важных случаях.

Для того, чтобы в полной мере реализовать преимущества описанной выше технологии комплексного контроля и мониторинга, необходимо использовать приборы АУЗК, которые значительно повышают надежность УЗК. Кроме того, эти приборы должны позволять выполнять количественный контроль с изменением реальных параметров дефектов с известной погрешностью и возможностью наблюдения за поведением выявленного дефекта в течение длительного времени.

3.2 Сравнительная характеристика АУЗК и РУЗК

В качестве примера рассмотрим результаты анализа данных контроля 219 аустенитных сварных швов трубопроводов из нержавеющей стали диаметром 325 мм, выполненного в 1997-200 гг. по штатной методике РУЗК и АУЗК. Все эти швы были первоначально забракованы по данным РУЗК.

Были приведены сравнительные результаты дефектности швов по результатам АУЗК. Оказалось, что из 219 забракованных при РУЗК сварных швов 16 являются бездефектными. Заметим, что длины дефектов по данным РУЗК в этом случае превышали 100-200 мм. Анализ данных показал, что имеют место либо геометрические отражатели, либо аномально большое зерно в аустенитом сварном шве. Таким образом, «перебраковка» для РУЗК составляла около 7-8%.

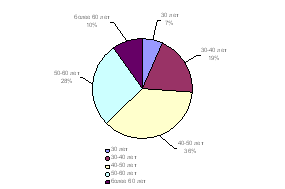

Вместе с тем, при ручном контроле произошла «перебраковка» швов. Всего в результате АУЗК было обнаружено 345 дефектов различной протяженности и высоты. Их них 218 были выявлены и при РУЗК, и при АУЗК. Таким образом, почти 37% дефектов было дополнительно обнаружено при автоматизированном контроле. На рис. 3 приведено распределение по длине дефектов, обнаруженных штатным РУЗК. Большинство из них (59%) имеет размеры от 10 до 30 мм. Однако из 24% дефектов с длиной свыше 40 мм 12% длиннее 60 мм. Таким образом, при РУЗК возможны пропуски дефектов значительной длины, что может представлять серьезную опасность.

Необходимо отметить, что подобные результаты получены и за рубежом при анализе результатов различных методов НК [8].

Эффективность применения средств НК и Д определяется сокращением суммарных расходов на разработку, производство и эксплуатацию промышленной продукции.

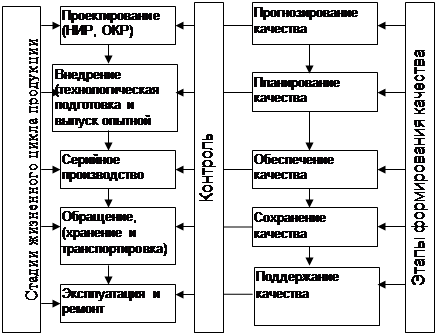

Назначение вновь создаваемого изделия во многом предопределяет конструкцию, технологию изготовления, требования к надежности, долговечности, стоимости, а также объемы применения методов и средств контроля на всех этапах изготовления и эксплуатации.

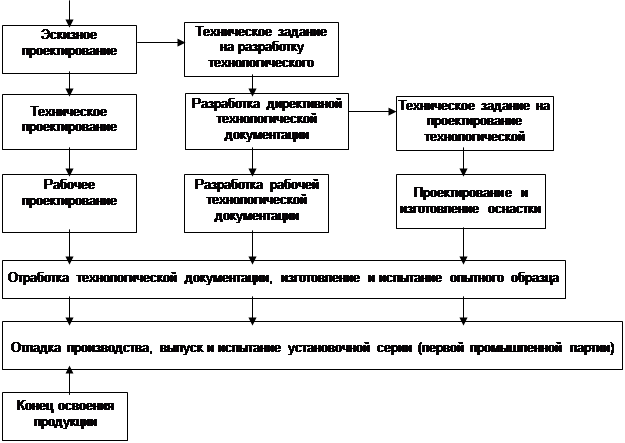

На стадии научно-исследовательских и опытно-конструкторских работ по созданию изделий средства НК и Д применяют:

•для получения необходимых данных, подтверждающих правильность выбранных решений;

•для сокращения времени и объемов необходимыхисследований;

•для отбора материалов, компонентов и оборудования, обеспечивающих получение продукции необходимого качества с минимальными материальными и трудовыми затратами.

На этом этапе выбирают оптимальные методы и средства контроля, разрабатывают основные технические требования к эталонам и критерии приемки деталей.

На этапе производства и испытаний опытной партии деталей средства НК и Д используют для отработки технологических процессов и конструкций, а также при испытаниях изделий. По результатам контроля вносят изменения в конструкцию и технологические процессы с целью снижения материалоемкости и трудоемкости производства, повышения надежности и долговечности продукции. На этом этапе устанавливают необходимые технические требования к НК и Д качества изделия.

При производстве, испытаниях и гарантийном обслуживании серийной продукции средства НК и Д используют:

• для выявления соответствия материалов, полуфабрикатов и готовых изделий заданным техническимтребованиям (пассивный контроль);

• для целей управления и регулирования технологических процессов (активный контроль).

При эксплуатации и ремонте изделий и оборудования с помощью средств НК и Д предотвращаются поломки и аварии, сокращаются простои и эксплуатационные расходы, увеличиваются сроки эксплуатации и межремонтных периодов, а также сокращаются продолжительность и стоимость ремонтов. На основании результатов НК изделие может быть изъято из эксплуатации. Эффективность применения НК и Д определяется его принципиальными преимуществами по сравнению с визуальным осмотром и разрушающими испытаниями изделий.

Методы контроля, основанные на визуальном осмотре поверхности изделий, просты, не требуют высокой квалификации контролеров и применения сложной дорогостоящей аппаратуры.

В то же время они малопроизводительны, не могут быть полностью автоматизированы и являются субъективными, так как достоверность результатов зависит от самочувствия, опыта и добросовестности контролеров. Дефекты многих видов не имеют выхода на поверхность или не видны даже при просмотре с увеличением.

С помощью НК изделия сортируют по различным группам качества. Разрушающие испытания образцов, взятых из каждой группы, позволяют установить соответствие эксплуатационных характеристик изделия измеренным. Если эти связи установлены достаточно видно, то НК позволяет резко сократить объем и периодичность разрушающих испытаний. В этом случае разрушающие испытания проводятся в основном для периодической проверки результатов НК .

Во многих случаях применения средств НК и Д не дается точно оценить экономический эффект, полученный при эксплуатации проконтролированной продукции, особенно когда контроль направлен на обеспечение необходимой безопасности, надежности и долговечности работы сложных машин и агрегатов. В этих случаях критерии приемки материалов и изделий непосредственно паны с желаемым уровнем качества, который, в свою очередь, зависит от того, насколько важную роль играет данный компонент или узел в изделии. В зависимости от связи между этими факторами могут быть установлены следующие уровни качества:

•первый - для критических компонентов, т.е. для таких конструктивных элементов, отказ которых приводит к отказу всей системы или даже к аварии (например, двигатель или шасси самолета);

•второй - для некритических компонентов, т.е. для конструктивных элементов, отказ которых не приводит к аварии, но может нарушить нормальную работу системы и объекта. Такие компоненты требуют плановых осмотров и ремонта (например, лонжерон или тяга управления самолета);

•третий - для неответственных конструктивных элементов, отказ которых может привести к некоторым удобствам (например, осветительные приборы, предупредительные надписи установок и т.д.).

Установление и определение требуемого уровня качества изделия являются одной из наиболее сложных проблем, которая часто не имеет математического решения.

Для определения приемлемых уровней качества используют теоретические исследования нагрузок и статический анализ экспериментальных данных. В результате эксперимента должны быть выявлены корреляционные или другие виды связи между результатами неразрушающих и разрушающих испытаний. Наиболее часто уровень качества устанавливают, сравнивая деталь с алогичными, успешно применявшимися ранее.

Заключение

В результате проведенной работ на основе процессного подхода предложен комплекс средств и мероприятий по повышению эффективности НК в процессе производства изделий машиностроительного профиля.

Такой подход к системе позволит:

- автоматизировать систему неразрушающего контроля деталей и узлов машин, которая позволяет снизить трудоемкость работ,

- повысить эффективность производства за счет уменьшения затрат времени на контроль,

- снизить количество брака в изделиях,

- гарантирует стабильное производство продукции установленного технического уровня и требуемого качества.

Список использованных источников

1. Белокур И.П., Коваленко В.А. Дефектоскопия материалов и изделий. – К.: Техника, 1989. – 192 с.

2. Денель А.К. Дефектоскопия материалов. -2-е изд., перераб. и доп. – М.: Металлургия, 1972 – 303с.

3. В.Й. Домаркас, Э.Л. Пилецкас Ультразвуковая эхоскопия. – Л.: Машиностроение. Ленингр. Отд-ние, 1998 – 276 с., ил.

4. Ермолов И.Н. Теория и практика ультразвукового контроля. – М.: Машиностроение, 1981. – 240с.: ил.

5. Крауткремер, Йозеф, Герберт Ультразвуковой контроль материалов: Справочник/Пер. с нем. Е.К. Бухмана, Л.С. Зенковой; Под ред. В.Н. Волченко. – М.: Металлургия, 1991. – 750, [2]c: ил.; 22 см.

6. Ф.А. Хромченко Справочное пособие электросварщика. – М.: Машиностроение, 2003. – 416 с.; ил.

7. ГОСТ 23829 – 85 Контроль неразрушающий, акустический.

8. ГОСТ 18353 – 79 Классификация акустических методов контроля.

9. Репин В.В., Елиферов В.Г. Процессный подход к управлению. Моделирование бизнес-процессов. – 2-е издание – М.: РИА «Стандарты и качество», 2005. – 408 с. илл. – (Серия «Практический менеджмент»).

10. Всеобщее управление качеством: Учебник для Вузов/ О. П. Глудкин, Н.М. Горбунокв и др.; Под ред. О.П. Глудкина. – М: Радио и связь, 1999. – 600с.

11. Корольков В.Ф., Брагин В.В. Процессы управления организацией. – Ярославль: Ред. Из-центр Яртелекома, 2001 – 416 с.

12. Липунцов Ю.П. Управление процессами. Методы управления предприятием с использованием информационных технологий – М.: ДМК Пресс; М.: Компания АйТи, 2003. – 224с.

Похожие работы

... приборов и визуальные наблюдения за процессом позволяют оперативно реагировать на возможные отклонения, во многом обеспечивает качество сварных соединений. При сварке ответственных конструкций используют системы автоматического управления и регулирования параметров режима с помощью датчиков автоматического контроля, встроенных в сварочное оборудование. В некоторых случаях ведут непрерывную запись ...

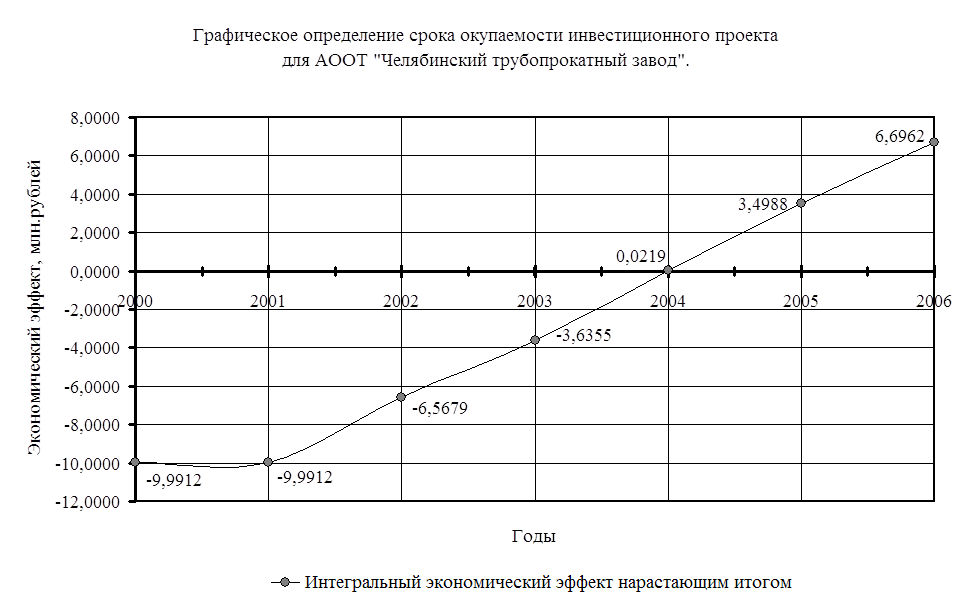

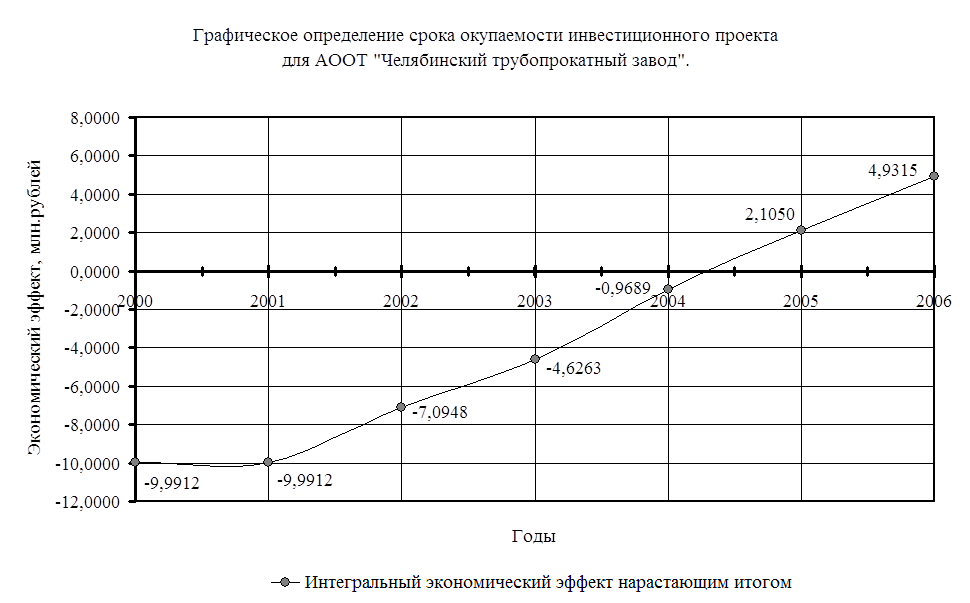

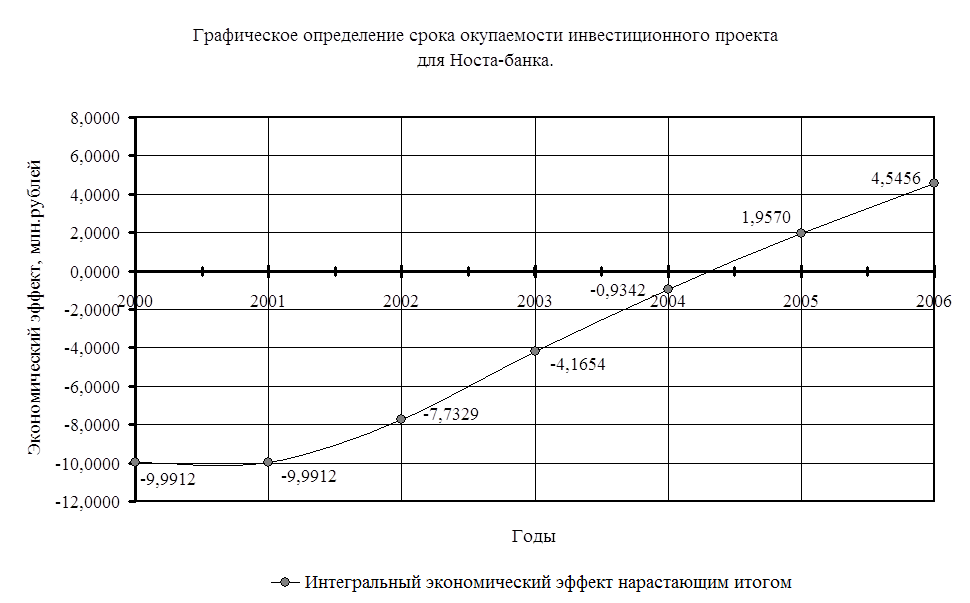

... имеет ряд недостатков, связанных с его неопределенностью. Тем не менее считается важным вспомогательным показателем. В данной работе инвестиционное обеспечение реализации вышеописанной стратегии развития предприятия будет осуществлено по одному из возможных направлений. Это обусловлено тем, что всестороннее обеспечение требует значительно большего объема исходной информации, полноту которого ...

... УНИВЕРСИТЕТ ЭКОНОМИЧЕСКИЙ ФАКУЛЬТЕТ Кафедра экономики предприятий и предпринимательской деятельности Д И П Л О М Н А Я Р А Б О Т А На тему: Сертификация систем управления качеством продукции (на примере ВАСО) Специальность 061100 “Менеджмент” Вечернее отделениеЗав. кафедрой ...

... на одинаковых должностях. Исправление выделенных недостатков в системе управлении персоналом позволит улучшить производственно-финансовое состояние предприятия в целом. 3. Проект мероприятий по совершенствованию системы управления персоналом 3.1 Разработка системы подбора кадров Производственная организация постоянно ведет поиск кандидатов на вакантную должность. На имеющуюся вакантную ...

0 комментариев