Навигация

Техніко-економічне обґрунтування модернізації щокової дробарки

Зміст

1. Огляд існуючих конструкцій машин і обладнання для подрібнення і лому матеріалів та обґрунтування необхідності проведення модернізації.

2. Розрахункова частина

2.1. Кут захвату

2.2. Хід списку

2.3. Частота обертання ексцентрикового вала

2.4. Об'єм призми подрібненого матеріалу

2.5. Потужність електродвигуна

2.6. Розрахунок навантажень в основних елементах щокової дробарки

2.6.1. Максимальне зусилля подрібнення

2.6.2. Станина

2.6.3. Ексцентриковий вал

2.6.4. Шатун

2.6.5. Рухома щока

2.6.6. Механізм регулювання вихідної щілини

2.6.7. Розмірна плита

2.6.8. Характеристика маховика

2.7. Розрахунок редуктора сумісної дії ексцентрикових валів

ІІІ. Технологічна частина

3.1. Свердлильна операція

3.2. Токарна операція

3.3. Фрезерна операція

3.4. Термічна обробка

3.5. Шліфувальна операція

3.6. Нормування часу проведеної обробки деталі

IV. Експлуатаційна частина

V. Техніка безпеки і охорона праці

VI. Заключення

Література

I. Огляд існуючих конструкцій машин і обладнання для подрібнення і лому матеріалів та обґрунтування необхідності проведення модернізації

В машині призначеній для подрібнення матеріалів, в залежності від її призначення і принципу дії можуть використовуватись наступні навантаження: роздушування, удар, розколювання, зломлення, стирання в більшості випадків різні навантаження діють одночасно, наприклад, роздушування та стирання, удар та стирання і т.д. Необхідність використання різних навантажень, а також різного принципу дії і габаритним розмірам машин пов’язана з різноманітністю властивостей і розмірів матеріалів, що подрібнюються, а також різними вимогами до крупності готового продукту. Так як, і процеси подрібнення, машини, що використовується для цих процесів, поділяються на дробарки та млини.

По принципу дії розрізняють дробарки:

Щокові, в яких матеріал подрібнюється під дією роздушування, розколення та часткового стирання в просторі між двома щоками при їх періодичному зближенні.

Конусні, в яких матеріал подрібнюється роздушуванням, зломленням, частковим стиранням між двома конічними поверхнями, одна з яких рухається ексцентрично по відношенні до іншої, здійснюючи тим самим безперервне подрібнення матеріалу.

Полкові, в яких матеріал роздушується між двома валками, що обертаються назустріч один одному. Нерідко валки обертаються з різною частотою і тоді роздушення матеріалу суміщається з його стиранням.

Ударної дії, які в свою чергу поділяються на молоткові та роторні в молоткових дробарках матеріал подрібнюється в основному ударами шарнірно підвішених молотів, а також стиранням. В роторних дробарках подрібнення досягається ударами по матеріалу жорстко закріплених на роторі бивків, ударами матеріалу по відбивних плитах та співударами кусків матеріалу.

Деякі машини для подрібнення (бігуни та дезінтегратори) модна віднести до дробарок і до млинів, так як їх застосовують і для грубого помолу, і для мілкого подрібнення.

Млини по принципу дії поділяються на:

Барабанні з подрібненням матеріалу в барабані, що обертається або вібрує за допомогою завантажених в барабан тіл, що перемелюються ударами та стиранням частинок матеріалу одна об другу та футеровку барабана.

Середньохідні, в яких матеріал подрібнюється роздавлюванням та частковим стиранням між якою-небудь основою та робочою поверхнею шара, валка, ролика.

Ролик притискується відцентровою силою до борта чаши та подрібнює матеріал, що попадає між бортом та роликом.

Струменеві, де матеріал подрібнюється тертям і співударами частинок матеріалу, а також по стінкам камери при русі частинок повітряним струменем великої швидкості.

Ударні з подрібненням матеріалу ударами шарнірних (шахтні млини) або жорстко закріплених (аеробільні млини) молотків. Подрібнений матеріал з визначеною тонкістю помолу видаляється з зони дії молотків повітряним потоком.

Подрібнення в дробарках та млинах відносять до механічного подрібнення при безпосередній дії робочого органу на матеріал, що подрібнюється або частинок матеріалу однієї на другу. Розроблюються методи подрібнення матеріалів з використанням електрогідравлічного ефекту (високовольтний розряд в рідині), ультразвукових коливань, швидкозмінюючих високих та низьких температур, променів лазера, енергії потоку води та ін..

Не дивлячись на різноманітність видів машин для подрібнення матеріалів, існують загальні вимоги, яким повинні задовольняти ці машини: простота конструкції, небезпека її обслуговування, мінімальне число зношуваних деталей, а також можливість їх легкої заміни, наявність запобіжних пристроїв, які при перевищенні допустимих навантажень руйнувалися б (розмірні плити, болти чи ін..) або деформувались (пружини), дотримання санітарно-гігієнічних норм по шуму, вібрації та запилення повітря.

Серед різних типів дробильного обладнання найбільше поширення отримали щокові дробарки. Принцип їх роботи заключається в наступному.

В камеру подрібнення, що має форму клина і утворену двома щоками, з яких одна в більшості випадків нерухома, а інша рухома, подається матеріал, що підлягає подрібненню. В процесі роботи машини в результаті клиноподібної форми камери подрібнення куски матеріалу розміщуються по висоті камери в залежності від їх крупності: більш крупні зверху, менш крупні знизу. Рухома щока періодично наближається до нерухомої, причому при наближенні щок одна до одної (холостий хід) куски матеріалу просуваються вниз під дією сили тяжіння і виходять з камери подрібнення, якщо їх розміри стали менше найбільш вузької частини камери, що називається вихідною щілиною, або займають нове положення, що відповідає своєму новому розміру. Потім цикл повторюється.

Конструкція щокових дробарок порівняно проста і надійна, але їх деякі специфічні особливості, про які мова буде йти нижче, змусили дослідників та конструкторів винаходити різні конструктивні рішення, що покращують процеси подрібнення.

За більш ніж сторічний період промислового виготовлення щокових дробарок було запропоновано і здійснено багато різних кінематичних схем цих машин.

В залежності від кінематичних особливостей механізму всі щокові дробарки поділяються на дві основі групи.

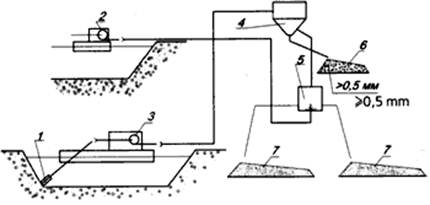

Група І. Дробарки, в яких рух від кривошипа до рухомої щоки передається відповідною кінематичною ланкою. При цьому траєкторії руху рухомої щоки являють собою частини дуги кола. Ці машини називаються щоковими дробарками з простим рухом щоки.

Група ІІ. Дробарки, в яких кривошип і рухома щока або кривошип і одна з рухомих щок утворюють одну кінематичну пару. В цьому випадку траєкторії руху точок рухомої щоки являють собою замкнуті криві, в більшості випадків еліпси. Дробарки з такою кінематикою називаються щоковими дробарками із складним рухом рухомої щоки.

Щокові дробарки по даним схемам виготовляють в великій кількості різних типорозмірів у багатьох країнах.

Термін службі дробильних плит знаходиться в прямій залежності від вертикальної складової ходу (при інших рівних умовах), що підтверджується практикою експлуатації щокових дробарок. На дробарках з простим рухом при малій вертикальній складовій руху стиску дробильні плити служать в декілька разів довше, чим на дробарках із складним рухом, де цей хід набагато більший. В цьому заклечається перевага кінематичної схеми дробарки з простим рухом рухомої щоки. Іншою перевагою цієї схеми є забезпечення великого виграшу в силі в верхній частині камери подрібнення, що дуже важливо в подрібненні кусків гірської породи великих розмірів і високої міцності.

Недоліком дробарок з простим рухом є малий хід стиску у верхній частині камери подрібнення. У верхню частину камери подрібнення подають крупні куски матеріалу, для надійного захвату і подрібнення яких необхідний великий хід, ніж він потрібний в нижній частині, де подрібнюються куски менших розмірів і формується готовий продукт. Тому в нижній частині камери подрібнення хід стиску повинен бути відповідно меншим.

В подрібненні з простим рухом щоки має місце зворотне явище, тобто найбільший хід стиску має низ рухомої щоки, у верхній же частині цей хід значно менший. Таким чином в дробарці з простим рухом при вигідних умовах для забезпечення необхідних умов подрібнення створюються несприятливі умови для надійного захвату та подрібнення матеріалу у верхній частині подрібнення.

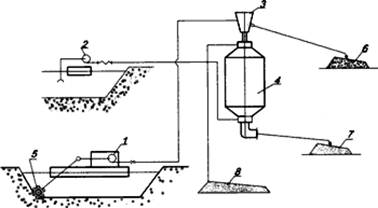

В дробарках із складним рухом рухома щока шарнірно підвішена на ексцентричній частині привідного вала. Низ рухомої щоки шарнірно опирається на розмірну плиту. Другим кінцем розмірна плита опирається на регульований пристрій.

Дробарка із складним рухом найбільш простіша по конструкції, компактна і найменш металоємка в порівняні з дробарками інших типів. В такої дробарки траєкторія руху рухомої щоки являє собою замкнуту криву. У верхній частині камери подрібнення ця крива – еліпс, що наближається до кола, в нижній частині – сильно витягнутий еліпс.

Якщо прийняти горизонтальну складову хода в нижній точці рухомої щоки рівною «х», то горизонтальна складова у верхній точці буде рівна «1,5х», а вертикальні складові хода відповідно «3» і «2,5х».

Інтенсивне стирання каменя в нижній частині камери дробарки при складному русі щоки відбувається внаслідок великої вертикальної складової ходу. При подрібненні щільного і абразивного матеріалу це приводить до швидкого зношення дробильних плит. Крім того, при стиранні утворюється велика кількість передрібненого матеріалу, на що непродуктивно витрачається деяка частина потужності, що споживається при подрібненні.

В цих дробарках горизонтальний хід щоки у верхній частині камери подрібнення достатній для інтенсивного подрібнення, а напрямок руху верхніх точок рухомої щоки в сторону розвантаження сприяє кращому захвачуванню кусків породи.

Кінематика щокової дробарки із складним рухом щоки визначає роботу дробарки, яка відрізняється від роботи дробарки з простим рухом ще слідкуючою особливістю.

При обертанні ексцентрикового вала рухома щока піднімається доверху і наближається до нерухомої, тобто відбувається хід стиску. В цей час у верхній частині камери подрібнення рухома щока відходить від нерухомої. При русі ексцентрика далі верх і низ рухомої щоки наближаються до нерухомої (це загальна ділянка ходу стиску), а потім верх буде продовжуватись наближатись до нерухомої щоки, низ почне відходити. При подальшому русі ексцентрика верх і низ рухомої щоки будуть відходити від нерухомої (це загальна ділянка холостого ходу).

Таким чином, подрібнення матеріалу, що знаходиться в камері подрібнення щокової дробарки із складним рухом рухомої щоки, відбувається на протязі ¾ оберту ексцентрикового вала, а повний вихід щоки тільки на протязі четвертої частини оберту, тобто при русі рухома щока як би коливається. В результаті такого руху рухомої щоки дробарки із складним рухом менш підлягають залипанню при подрібненні в’язких порід.

Із сказаного слідує, що дробарки з простим рухом рухомої щоки можуть бути з успіхом застосовані при подрібненні високоміцних і абразивних порід, а дробарки із складним рухом більш пристосовані для подрібнення порід із середньою міцністю і меншою абразивністю. Але із-за меншої ваги та габаритних розмірів дробарок із складним рухом їх частіше всього використовують і при подрібненні міцних і абразивних порід, в частості на пересувних дробильно-сортувальних установках, де вказані переваги мають рішуче значення.

Особливості щокових дробарок, виконаних по іншим кінематичним схемам, детально розглянуті в спеціальній літературі [6, ст..21].

Щокова дробарка з нижнім розміщенням ексцентрикового вала. Така схема була застосована вперше американською фірмою Телеміт, і спочатку вважалось, що в результаті дії зусиль безпосередньо на вузол ексцентрикового вала вона може застосовуватись тільки для машин середнього типорозміру.

Останнім часом фірма Крупп (ФРН) пропонує споживачу шість типорозмірів щокових дробарок типу D, зконструйованих по такій схемі, з розмірами завантажувального отвору від 500х800 до 1400х1800 мм. Ці дробарки в порівнянні із звичайними дробарками з простим рухом щоки мають дещо меншу вагу і габаритні розміри.

Кінематична схема дробарки з простим рухом рухомої щоки англійської фірми Марсден. Дробарка має шарнірно-важільний механізм з балансиром. Ця конструкція не отримала поширення в зв’язку складності та відсутності яких-небудь переваг з більш простою конструкцією дробарки.

Досить оригінальний привід має дробарка з простим рухом щоки, сконструйована німецькою фірмою Кротс. При обертанні вала шар, розміщений між п’ятою вала і рухомою щокою, обігає по похилому виступі щоки і тим самим надає їй коливальний рух. Ці дробарки не отримали поширення внаслідок складності конструкції.

Фірмою Кеппрен (ФРН) виготовлена по ліцензії щокова дробарка з гідроприводом. Це перша щокова дробарка, в механізмі якої жорстка механічна зв’язка між окремими ланками замінена об’ємним гідроприводом. Перевагою даної конструкції є можливість керування часом циклу подрібнення і надійність захисту від перевантажень.

Щокова дробарка ударної дії, посилено рекламується фірмою Крупп (ФРН). Конструкція дробарки принципово відрізняється від всіх переглянутих вище. Нахил робочих щок до вертикалі у цієї дробарки значно більший, ніж у звичайних щокових дробарках. А конструкцією привода рухомої щоки передбачена пружина, що стискається при перевантаженні дробарки або при подачі предметів, що не подрібнюються. Частота обертання ексцентрикового вала для різних типорозмірів (500, 900, 1200 об/хв) дещо перевищує частоту обертання звичайної дробарки, чим досягається ударний характер подрібнення. По заявці фірми Крупп, дана дробарка внаслідок особливості конструкції має велику продуктивність, підвищену ступінь подрібнення і менші витрати електроенергії на одиницю продуктивності в порівнянні з іншими щоковими дробарками.

Фірма виготовляє вказані дробарки 18 типорозмірів для первинного і вторинного помолу.

В порівнянні з іншими типами щокових дробарок ударно-щокові гірше динамічно зрівноважені, що пояснюється специфікою самого принципу подрібнення і конструкції машини. Внаслідок цього потрібні більш потужні фундаменти, маса яких повинна бути не менш п’ятикратної ваги дробарки, що монтується.

Дробарка з кулачковим механізмом приводу. Дробарки цього типу одного часу були досить поширені. За кордоном їх виготовляла фірма Акме (Німеччина), а в СРСР – Рибинський завод дорожніх машин.

Відомі дробарки американської фірми Стартевант з кулачковим механізмом і з віссю підвісу зверху. У цих дробарок рухома частина приводиться в рух кулачковим роликовим механізмом. За один оберт вала щока здійснює два повних коливання. Фірма Стартевант виготовляє також дробарки з кулачковим механізмом з нижньою віссю підвісу. Наявність подвійного важеля 2-го роду в механізмі дробарки типу «Стартевант» значно ускладнює конструкцію і не дає великої переваги. Крім того, наявність вищої кінематичної пари – кулачка і ролика, що дотикаються не по поверхні, а по лінії, значно знижує термін служби механізму дробарки.

Зараз дробарки з кулачковим механізмом не виготовляються.

Дробарки з простим рухом щоки при розміщенні підвісу знизу (типу «Дотс», запропонованого в США).

Виникнення цих дробарок викликано прагненням збільшити хід рухоої щоки зверху, де подрібнюються крупні куски, і, навпаки, зменшити хід її знизу, де формується готовий продукт. Але кінематичні схеми цих дробарок не можна признати вдалими, так як діючі в них зусилля обернено пропорційні корисному опорові, тобто найбільше зусилля може бути отримане знизу, а не зверху.

Внаслідок малого ходу рухомої щоки знизу вихідна щілина дробарки часто забивається матеріалом. Тому дробарки типу «Додж» виготовляються порівняно невеликих розмірів, і застосовуються там де вимагається дрібний і однорідний продукт подрібнення. Є декілька конструкцій цих дробарок при порівняно однаковій кінематичній схемі.

Для отримання білни високих ступенів подрібнення приходиться застосовувати дво- або трьохступеневе подрібнення, що викликає необхідність побудови складних споруд. Спроби збільшення ступені подрібнення щокових дробарок в одному агрегаті привели до створення дробарок з двома або декількома камерами подрібнення.

Вперше така дробарка була випущена в 20-х роках фірмою Бакстер. В цій дробарці крупні куски подрібнювались в верхній камері, з якої матеріал поступав у камери дрібного подрібнення. Рухомі щоки приводились в рух за допомогою досить складного кулачкового механізму. Дробарки «Бакстер» поширення не отримали.

Завод Цемаг в НДР розробив дробарку, в якій камери подрібнення мають однакові розміри і розміщені не одна під одною, а на одному рівні. Рухомі щоки, що здійснюють маятниковий рух, приводяться від загального ексцентрикового вала. Завод Цемаг виготовляв ці дробарки трьох типорозмірів: 2500х400, 375х600 і 600х900 мм.

Необхідність завантаження матеріалу в дробарку «Цемаг» з двох протилежних сторін значно ускладнює технологічну схему підприємства та затруднює доступ до дробарки для її обслуговування. Невелика економія металу при загальному приводі не оправдує ускладнення експлуатації.

В дробарці фірми Хацет (НДР) з двома камерами подрібнення, одна камера розміщена над іншою. Верхня рухома щока здійснює простий рух, а траєкторія руху нижньої щоки нагадує складний рух із зворотним кутом нахилу розмірної плити. Продуктивність всього агрегату при даній схемі без проміжного відсіву дрібниць між першою і другою ступенями подрібнення залежить від продуктивності нижньої камери, що має меншу продуктивність, ніж верхня.

Таку компоновку не можна взяти за вдалу, тому ці дробарки не отримали розповсюдження.

Дробарки німецької фірми Шрац і фірми Стартевант. Створення цих дробарок викликано прагненням більш рівномірно роз приділити хід стиску по глибині камери подрібнення при збережені простого руху, тобто без великого стирання матеріалу. Але конструкція цих дробарок ускладнена, а тому вона не отримала поширення.

Італійська фірма Бартельмес виготовляла дробарки з камерою подрібнення, що донизу продовжувалась. Несиметричні дробильні плити в нижній частині швидко зношувались, а тому дробарка поширення не отримала, тим більше, що само по собі продовження камери подрібнення донизу не завжди забезпечує збільшення продуктивності.

В дробарці німецької фірми Зібтехнік замість розмірної плити застосований ролик. При такій конструкції нижньої опори рухомої щоки не можна розраховувати на застосування дробарки для подрібнення міцних порід, так як зусилля подрібнення викликають велику складову силу, що діє на ролик та опорні поверхні, що мають контакт по лінії. Дробарки виготовлені по такій схемі, поширення не отримали.

В літературі досить відомі дробарки Макса Фрідріха. Їх виготовляє завод Хатзет, м. Цвікау (НДР).

Дробарка має два ексцентричних вала, з’єднаних зубчастою передачею. На одному валі підвішена рухома щока з плитою. На другому – шатун зв’язаний з двома розпірними плитами. Внаслідок відповідного передбаченого відношення зубчастої передачі рухома щока рухається по складній траєкторії, що проявляється після 11 обертів головного вала. Досвід експлуатації цих дробарок показує (СРСР), що вони мають ряд переваг, але дуже складні у виготовленні і експлуатації.

Дробарка з комбінованим рухом рухомої щоки. Її кінематична схема як би сполучає в собі дві кінематичні схеми: простого і складного руху. Рухома щока дробарки і шатун розміщені на головному ексцентриковому валі на відміну від дробарки «Хоцет», де приблизно те ж сполучення, виконано конструктивно складніше, з двома ексцентриковими валами і з зубчастою передачею між ними. Конструкція дробарки забезпечує порівняно рівномірний хід стиску у всіх перерізах камери подрібнення при порівняно малій вертикальній складовій, тобто при малому стиранні. Але ця дробарка також складна у виготовленні і експлуатації, тому не дивлячись на ряд переваг, поширення не отримала.

Для збільшення ходу знизу при складному русі англійська фірма «Бродбент» запропонувала досить складну конструкцію дробарки. У цієї дробарки при великому ході стиску зверху і знизу камери подрібнення середня частина має недостатній хід. Дробарка фірми Бродбент складніша і гірша дробарок білни простих конструкцій, а тому поширення не отримала.

Дробарка, що відноситься до машин із складним рухом щоки при нижньому її підвісі була сконструйована в Чехії. Її застосовують для мілкого подрібнення різних матеріалів, але із-за складності конструкції широкого розповсюдження не має.

Для зменшення зносу дробильних плит, а також для підвищення продуктивності в результаті надання додаткової швидкості розвантаження матеріалу, що знаходиться в камері подрібнення, деякими фірмами розроблені конструкції дробарок з двома рухомими щоками. В цих дробарках взаємне переміщення плит по вертикалі практично відсутнє.

В дробарці французької фірми Епсекто одна з рухомих щок (основна) підвішена на ексцентриковому валі, так як в дробарці із складним рухом. Інша рухома щока спирається на дві розпірні плити і з’єднана тягою з нижньою частиною другої рухомої щоки. Французький спеціаліст Жоузель відмічає, що єдиною перевагою цієї дробарки в порівняні з дробаркою складного руху є менший знос дробильних плит. Але схема будови важелів в дробарці ускладнює конструкцію.

В дробарках з двома рухомими щоками, сконструйованих по іншій кінематичній схемі, кожна щока підвішена нижньою частиною до ексцентрикового вала.

Вперше подібні дробарки запропонувала фірма Альпінен (ФРН). В дробарках «Альпінен» верхні частини рухомих щок ковзають по напрямним. При такій схемі найменший хід зближення плит відбувається зверху, найбільший знизу. Недоліки такої конструкції відмічені вище.

Західнонімецька фірма Ведаг усунула цей недолік шляхом опори рухомих щок у верхній частині на похилі розпірні плити, що забезпечує достатній хід стиску у верхній частині камери подрібнення.

На відміну від дробарок вище сказаних фірма Айова-Цедеропус (США) сконструювала дробарку по кінематичній схемі, в якій ексцентричні вали розміщені зверху, тому дробарка являє собою як би спарену дробарку із складним рухом. Дві щоки цих дробарок верхніми головками підвішені на окремих ексцентрикових валах (утворюють камеру подрібнення), створюють дзеркально-синхронні рухи на зустріч один одному і виконують подрібнення матеріалу.

В дробарці американської фірми Еберсон точки однієї рухомої щоки, безпосередньо зв’язані з ексцентриковим валом, здійснюють коловий рух. Інша рухома щока рухається вверх і вниз аналогічно руху щоки в дробарці фірми Епекто. При такій кінематичній схемі відносний рух дробильних плит по вертикалі практично відсутній, що значно збільшує термін служби дробильних плит. Крім того, в дробарці «Еберсол» є дві камери подрібнення: перша (верхня) для грубого подрібнення, друга (нижня) для остаточного (мілкого) подрібнення. Перед вторинним подрібненням відсівається дрібна фракція, яка отримана у верхній камері. Вихідна щілина дробарки може бути відрегульована таким чином, щоб при повному завантаженні верхньої камери матеріал, що поступає в нижню камеру встигає подрібнитись.

Дробарки фірми Еберсол застосовували в стаціонарних і пересувних установках. В теперішній час їх випуск припинений.

Фірма Айова-Цедерапідс рекламувала дробарки з двома камерами, що сконструйовані по кінематичній схемі, в якій друга камера (менша по розміру) служить для додаткового подрібнення матеріалу, що пройшов через першу. Конструкція дробарки нагадує конструкцію двокамерної дробарки заводу Цемаг, і все сказане з причини дробарки «Цемаг» слід віднести і до двокамерної дробарки «Айова-Цедерапідс».

Розглянувши кінематичні схеми показані вище можна зробити висновок, що більшість схем являють собою різні конструктивні варіанти кінематичних схем простого і складного рухів, тобто траєкторія руху рухомої щоки принципово не змінюється. В більшості випадків зміна кінематичної схеми викликало ускладнення як самої схеми, так і конструкції машини. Отримуваний невеликий техніко-економічний ефект не оправдовував ускладнення конструкції і подорожання ремонту.

Не оправдавши себе конструкції дробарок, не дивлячись на значне поширення (наприклад, дробарки типу «Додж» і дробарки з кулачковим механізмом), постійно витіснялись більш раціональними конструкціями. Найбільш стійкими конструкціями щокових дробарок зі всіх розглянутих є початкові варіанти дробарок з кінематичними схемами простого і складного рухів запропоновані приблизно 100 років назад і маючі зараз повсякденне застосування.

Крім щокових дробарок, темою яких є дипломна робота, є інші види машин і обладнання для подрібнення каменя і гіпсових порід.

Основними перевагами конусних дробарок є безперервність робочого процесу, в результаті чого досягається висока продуктивність при невеликих затратах енергії. Зниженню енергоємності сприяє також округла форма дробильних частин машини, завдяки якій матеріал руйнується не тільки роздушуванням, але також внаслідок менш енергоємних процесів деформації згину та зсуву (зколювання).

Конусні дробарки поділяють на дробарки крупного (ККД), регульованого (КРД), середнього (КСД) та мілкого (КМД) подрібнення.

Полкові дробарки використовують при середньому та мілкому подрібненні порід середньої та малої міцності.

Подрібнення матеріалу в таких дробарках здійснюється в зазорі між двома валками, що обертаються назустріч один одному. Завдяки безперервності процесу і обертанню валків ці дробарки відрізняються зрівноваженістю, рівномірністю хода. При невеликій масі і потужності привода в них досягається висока продуктивність, тому їх часто використовують на пересувних установках.

Найбільш поширеною є валкова дробарка, вісь якої закріплена нерухомо, а вісь другого валка має деяку можливість переміщення по напрямним станини. вісь рухомого валка притискується пружинами до упорів. розмір продукту подрібнення регулюється набором прокладок між упором і підшипником. Бандажі валків виготовляють із зносостійкої марганцевої сталі. Для покращення захвату матеріалу один з них або обидва можуть бути виконані рифленими. Привід валків здійснюється за допомогою довгозубих шестерень, що забезпечує надійний захист від роз’єднання при постійно змінному міжосьовому проміжку. Ланцюговий і пасовий привід в цьому випадку виявились недостатньо надійними.

Дробарки ударної дії по конструктивним ознакам і технологічному призначенню поділяють на молоткові з шарнірно-підвішеними до дисків ротора молотками і роторні з жорстко закріпленими на масивному роторі бійками.

Молоткові дробарки призначені для подрібнення хрупких, невеликої міцності і вологості матеріалів, таких як кам’яне вугілля, гіпс, крейда, цегляний бій та ін..

Роторні дробарки використовують при подрібненні гірських порід з граничною міцністю до 150 МПа, таких як вапняки, мармур, пісчаник та ін..

Для дробарок ударної дії, як молоткових, так і роторних, характерна велика ступінь подрібнення: за один прийом крупність матеріалу понижується в 20 разів і більше.

По часу робочих органів дробарки ударної дії поділяють на одно і двохроторні. Двохроторні дробарки виконують по схемі одноступінчатого і багатоступінчатого подрібнення. В дробарках одноступінчатого подрібнення обидва ротори розміщені в одній камері подрібнення і обертаються назустріч один одному. В дробарках багатоступеневого подрібнення, матеріал роздроблений бийками (молотками) першого ротора, поступає на другий ротор, послідовно розміщений відносно першого і який обертається в тому ж напрямку, що і перший. Для підвищення ступеня подріблення на останньому роторі може бути встановлена велика кількість боїв (рядів молотків). Цей ротор обертається з більшою швидкістю, ніж перший.

Роторні дробарки випускають двох типів: роторні дробарки крупного подрібнення ДРК і середнього та мілкого подрібнення ДРС. В дробарках ДРК матеріал, що підлягає подрібненню, має розмір в поперечному перерізі 400…1200 мм, а в ДРС – 300 мм і менше.

II. Розрахункова частина

Процес подрібнення в любій дробарці в тому числі і у щоковій, відрізняється складністю і залежить від багатьох різних факторів, аналітичний зв’язок між ними не підлягає визначенню. До таких факторів відносяться, наприклад, розмір, форма та взаємне розміщення кусків матеріалів в камері подрібнення, фізико-механічні властивості вихідного матеріалу, стан робочих органів дробильної машини, нестабільність вихідної щілини та ряд інших причин, оцінити кількісно вплив яких на роботу дробарки практично не уявляється можливим.

Всі існуючі теорії процесу подрібнення практично являються досить наближеними, що базуються на ряді спрощень та допущень. Але не дивлячись на значні складності, теоретичні та експериментальні дослідження дозволили розробити теорію розрахунку дробильних машин, достатнього для загального інженерного розрахунку технологічних і конструктивних параметрів машин. Ця теорія безперервно покращується і доповнюється.

Відправними даними для розрахунку щокових дробарок є максимальна крупність кусків Dmax у вихідному матеріалі, потрібна максимальна крупність кусків dmax в готовому продукті на продуктивність Q.

Ширина приймального отвору В дробарки повинна забезпечити вільний прийом кусків максимальної крупності. В більшості випадків B=Dmax/0.85. Для дробарок, що працюють в автоматичних лініях без нагляду оператора, рекомендується збільшити ширину приймального отвору, а саме: B=Dmax/0.5.

Ширина «b» вихідної щілини при застосуванні стандартних дробильних плит пов’язана з максимальною крупністю кусків в готовому продукті наступною залежністю: b=0.85 dmax.

Призначивши ширину В і користуючись рекомендованим рядом розмірів дробарок, робимо попередній вибір головного параметра дробарки «BxL».

Далі визначаємо геометричні параметри камери подрібнення і в першу чергу кут захвату, тобто кут між нерухомою і рухомою щоками.

Похожие работы

... ТОВ "Папернянський кар`єр скляних піків" – одне з провідних підприємств України з видобутку кварцових пісків для виробництва скла. Добувати високоякісні піски з родовища біля села Паперні Чернігівської області розпочали ще у 1714 році. У той час родовище розроблялося для потреб Гомельського заводу скляних виробів. У 90-ті роки виробництво практично припинилося. Проте в 1998 році було створено ...

0 комментариев