Навигация

Предварительное шлифование

3. Предварительное шлифование

4. Окончательное шлифование.

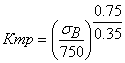

Промежуточные значения рассчитываются по формулам [15]

![]()

![]()

![]()

![]() (13)

(13)

где ![]()

![]()

![]()

![]() - допуски размеров, полученные при обработке детали на первой, второй и т.д. операциях.

- допуски размеров, полученные при обработке детали на первой, второй и т.д. операциях.

1) Черновое точение

![]() 340мкм;

340мкм;

2) Чистовое точение

![]() 50мкм;

50мкм;

3) Предварительное шлифование

![]() 50мкм;

50мкм;

4) Чистовое шлифование

![]() 16мкм.

16мкм.

Тогда

![]() 3,24;

3,24; ![]() 6,8;

6,8; ![]() 1;

1; ![]() 3,125

3,125

Определяем общее уточнение для принятого маршрута обработки:

![]() 3,24*6,8*1*3,125=68,85

3,24*6,8*1*3,125=68,85

Полученное значение ![]() показывает, что при принятом маршруте точность обработки поверхности ф40js6 обеспечивается, т.к.

показывает, что при принятом маршруте точность обработки поверхности ф40js6 обеспечивается, т.к.![]() , т.е.

, т.е.

68,75 < 68,85.

Расчёт припусков на обработку

Расчёт припусков на обработку поверхности ![]() Ф40js6

Ф40js6

Заготовка вала из проката. Маршрут обработки включает следующие операции (переходы):

1.Черновое точение

2.Чистовое точение

3. Предварительное шлифование

4. Окончательное шлифование

На всех операциях обработка рассчитываемой поверхности ведется в центрах, из чего следует, что погрешность установки детали в радиальном направлении равна нулю, т.е. e=0.

Погрешность заготовки определяем по формуле [3].

![]() , (14)

, (14)

где ![]() – погрешность заготовки по смещению, мм;

– погрешность заготовки по смещению, мм;

![]() – погрешность заготовки по короблению, мм;

– погрешность заготовки по короблению, мм;

![]() - погрешность зацентровки, мм.

- погрешность зацентровки, мм.

Согласно ГОСТ 7505-89

![]() = 0 мм.

= 0 мм.

![]() ,

,

где ![]() – удельная кривизна заготовки, мкм/мм;

– удельная кривизна заготовки, мкм/мм;

l – расстояние от торца до середины заготовки, мм.

Согласно таблице 4.8 [3]

DК = 2 мкм/мм.

![]() = 2*158,25 = 316,5мм

= 2*158,25 = 316,5мм

Погрешность зацентровки определяем по формуле [3]

![]() , (15)

, (15)

где ![]()

![]() - допуск на размер поковки,

- допуск на размер поковки, ![]() 2,5 мм.

2,5 мм.

![]() = 0,604мм

= 0,604мм

Тогда ![]() = 0,682 мм

= 0,682 мм

Величина остаточных пространственных отклонений [3]

1) после чернового точения

![]() =0,06*682=41 мкм

=0,06*682=41 мкм

2) после чистового точения

![]() =0,04*682 =27 мкм;

=0,04*682 =27 мкм;

3) после предварительного шлифования

![]() =0,02*682=14 мкм.

=0,02*682=14 мкм.

Выписываем параметры шероховатости ![]() и глубины дефектного слоя Т для всех операций:

и глубины дефектного слоя Т для всех операций:

1) заготовка

![]() =150 мкм; Т=250 мкм;

=150 мкм; Т=250 мкм;

2) точение черновое

![]() =50 мкм; Т=50 мкм;

=50 мкм; Т=50 мкм;

3) точение чистовое

![]() =30 мкм; Т=30 мкм;

=30 мкм; Т=30 мкм;

4) шлифование предварительное

![]() =10 мкм; Т=20 мкм;

=10 мкм; Т=20 мкм;

5) шлифование окончательное

![]() =5 мкм; Т=15 мкм.

=5 мкм; Т=15 мкм.

Расчёт минимальных значений припусков производим по формуле [3], предварительно заполнив расчётную таблицу 5.1.

![]() , (16)

, (16)

где ![]() - высота неровностей, полученных на предыдущей операции;

- высота неровностей, полученных на предыдущей операции;

![]() - глубина дефектного слоя, полученного на предыдущей операции;

- глубина дефектного слоя, полученного на предыдущей операции;

![]() - пространственное отклонение, полученное на предыдущей операции.

- пространственное отклонение, полученное на предыдущей операции.

Минимальные припуски

1) под черновое точение

![]() =2*(150+250+682)=2*1082 мкм;

=2*(150+250+682)=2*1082 мкм;

2) под чистовое точение

![]() =2*(50+50+41)=2*141 мкм;

=2*(50+50+41)=2*141 мкм;

3) под предварительное шлифование

![]() =2*(30+30+27)=2*87 мкм;

=2*(30+30+27)=2*87 мкм;

4) под чистовое шлифование

![]() =2*(10+20+14)=2*44 мкм.

=2*(10+20+14)=2*44 мкм.

Определяем расчетный размер ![]() путем последовательного прибавления расчетного минимального припуска каждого технологического перехода, начиная с минимального размера:

путем последовательного прибавления расчетного минимального припуска каждого технологического перехода, начиная с минимального размера:

![]() =39,992мм;

=39,992мм;

![]() =39,992+0,088=40,08 мм;

=39,992+0,088=40,08 мм;

![]() = 40,08+0,174= 40,254 мм;

= 40,08+0,174= 40,254 мм;

![]() =40,254+0,282=40,536 мм;

=40,254+0,282=40,536 мм;

![]() =40,536+2,164=42,7мм.

=40,536+2,164=42,7мм.

В графу ![]() записываем расчётные размеры. Графу «допуск» заполняем в соответствии с достигнутой точностью при обработке деталей на

записываем расчётные размеры. Графу «допуск» заполняем в соответствии с достигнутой точностью при обработке деталей на

данной операции.

Наибольшие предельные размеры ![]() определяем прибавлением допуска к наименьшему предельному размеру:

определяем прибавлением допуска к наименьшему предельному размеру:

![]() =39,992+0,016=40,008 мм;

=39,992+0,016=40,008 мм;

![]() =40,08+0,05=40,13 мм;

=40,08+0,05=40,13 мм;

![]() =40,25+0,05=40,30 мм;

=40,25+0,05=40,30 мм;

![]() =40,54+0,34=40,88 мм;

=40,54+0,34=40,88 мм;

![]() =42,7+1,1=43,8 мм.

=42,7+1,1=43,8 мм.

Предельные значения припусков ![]() определяем как разность наибольших предельных размеров и

определяем как разность наибольших предельных размеров и ![]() - как разность наименьших предельных размеров предыдущего и выполняемого переходов:

- как разность наименьших предельных размеров предыдущего и выполняемого переходов:

![]() =40,13-40,008=0,122 мм;

=40,13-40,008=0,122 мм;

![]() =40,3-40,13=0,17 мм;

=40,3-40,13=0,17 мм;

![]() =40,88-40,3=0,58 мм;

=40,88-40,3=0,58 мм;

![]() =43,8-40,88=2,92 мм;

=43,8-40,88=2,92 мм;

![]() =40,08-39,992=0,088 мм;

=40,08-39,992=0,088 мм;

![]() =40,25-40,08=0,17 мм;

=40,25-40,08=0,17 мм;

![]() =40,54-40,25=0,29 мм;

=40,54-40,25=0,29 мм;

![]() =42,7-40,54=2,16 мм;

=42,7-40,54=2,16 мм;

Общие припуски Z0max и Z0min рассчитываем, суммируя их промежу-

точные значения и записывая их внизу соответствующих граф:

![]() =88+170+290+2160=2708 мкм;

=88+170+290+2160=2708 мкм;

![]() =122+170+580+2920=3792 мкм.

=122+170+580+2920=3792 мкм.

Таблица 5.1-Расчёт припусков на обработку поверхности Ф40js6

| Технологические переходы обработки поверхности Ф40js6 | Элементы припуска | Расчетный припуск | Расчётный размер Lp, мм | Допуск d, мкм | Предельный размер, мм | Предельные значения припусков, мк | ||||

| Rz | T |

| D min | D max | 2Z | 2Z | ||||

| Заготовка | 150 | 250 | 682 | __ | 42,7 | 1100 | 42,7 | 43,8 | __ | __ |

| Обтачивание черновое | 50 | 50 | 41 | 2*1082 | 40,536 | 340 | 40,54 | 40,88 | 2160 | 2920 |

| Обтачивание чистовое | 30 | 30 | 27 | 2*141 | 40,254 | 50 | 40,25 | 40,3 | 290 | 580 |

| Шлифование предварительное | 10 | 20 | 14 | 2*87 | 40,08 | 50 | 40,08 | 40,13 | 170 | 170 |

| Шлифование окончательное | 5 | 15 | __ | 2*44 | 39,992 | 16 | 39,992 | 40,008 | 88 | 122 |

| Итого | 2708 | 3792 | ||||||||

Производим проверку правильности расчётов по формуле [3]

![]() , (17)

, (17)

122-88=50-16 34=34

170-170=50-50 0=0

580-290=340-50 290=290

2920-2160=1100-340 760=760

Проверка показывает, что расчёты припусков выполнены правильно.

Строим схему графического расположения припусков и допусков поверхности Ф40js6 (рисунок 5.1).

Расчёт припусков на обработку поверхности ![]() 7f8

7f8

Заготовка вала получена из проката. Маршрут обработки включает следующие операции (переходы):

1. Фрезерование

2. Предварительное шлифование

3. Окончательное шлифование

На всех операциях обработка рассчитываемой поверхности ведется в центрах, из чего следует, что погрешность установки детали в радиальном направлении равна нулю, т.е. e=0.

Погрешность заготовки определяем по формуле [3].

![]() , (18)

, (18)

где ![]() – погрешность заготовки по смещению, мм;

– погрешность заготовки по смещению, мм;

![]() – погрешность заготовки по короблению, мм;

– погрешность заготовки по короблению, мм;

![]() - погрешность зацентровки, мм.

- погрешность зацентровки, мм.

Согласно ГОСТ 7505-89

![]() = 0 мм,

= 0 мм,

![]() ,

,

где ![]() – удельная кривизна заготовки, мкм/мм;

– удельная кривизна заготовки, мкм/мм;

![]() – расстояние от торца до середины заготовки, мм.

– расстояние от торца до середины заготовки, мм.

Согласно таблице 4.8 [3]

DК = 2 мкм/мм.

rКОР = 2*158,25=316,5мм.

Погрешность зацентровки определяем по формуле [3]

![]() , (19)

, (19)

где ![]()

![]() - допуск на размер поковки,

- допуск на размер поковки, ![]() 2,5 мм.

2,5 мм.

![]() = 0,604 мм.

= 0,604 мм.

Тогда:

![]() = 0,682 мм.

= 0,682 мм.

Величина остаточных пространственных отклонений [3]

1) после фрезерования

![]() =0,06*682=41 мкм;

=0,06*682=41 мкм;

2) после предварительного шлифования

![]() =0,02*682=14 мкм.

=0,02*682=14 мкм.

Выписываем параметры шероховатости ![]() и глубины дефектного слоя Т для всех операций:

и глубины дефектного слоя Т для всех операций:

1) фрезерование

![]() =50 мкм; Т=50 мкм;

=50 мкм; Т=50 мкм;

2) шлифование предварительное

![]() =10 мкм; Т=20 мкм;

=10 мкм; Т=20 мкм;

3) шлифование окончательное

![]() =5 мкм; Т=15 мкм.

=5 мкм; Т=15 мкм.

Расчёт минимальных значений припусков производим по формуле [3], предварительно заполнив расчётную таблицу 5,2.

![]() , (20)

, (20)

где ![]() - высота неровностей, полученных на предыдущей операции;

- высота неровностей, полученных на предыдущей операции;

![]() - глубина дефектного слоя, полученного на предыдущей операции;

- глубина дефектного слоя, полученного на предыдущей операции;

![]() - пространственное отклонение, полученное на предыдущей операции.

- пространственное отклонение, полученное на предыдущей операции.

Минимальные припуски

1) под предварительное шлифование

![]() =2*(50+50+41)=2*141 мкм;

=2*(50+50+41)=2*141 мкм;

2) под окончательное шлифование

![]() =2*(10+20+14)=2*44 мкм.

=2*(10+20+14)=2*44 мкм.

Определяем расчетный размер ![]() путем последовательного

путем последовательного

прибавления расчетного минимального припуска каждого технологического перехода, начиная с минимального размера:

![]() =6,965 мм;

=6,965 мм;

![]() =6,965+0,088=7,053 мм;

=6,965+0,088=7,053 мм;

![]() = 7,053+0,282 = 7,335 мм.

= 7,053+0,282 = 7,335 мм.

В графу ![]() записываем расчётные размеры. Графу «допуск» заполняем в соответствии с достигнутой точностью при обработке деталей на

записываем расчётные размеры. Графу «допуск» заполняем в соответствии с достигнутой точностью при обработке деталей на

данной операции.

Наибольшие предельные размеры ![]() определяем прибавлением допуска к наименьшему предельному размеру:

определяем прибавлением допуска к наименьшему предельному размеру:

![]() =6,965+0,022=6,987 мм;

=6,965+0,022=6,987 мм;

![]() =7,053+0,036=7,089 мм;

=7,053+0,036=7,089 мм;

![]() =7,34+0,09=7,43 мм.

=7,34+0,09=7,43 мм.

Предельные значения припусков ![]() определяем как разность наибольших предельных размеров и

определяем как разность наибольших предельных размеров и ![]() - как разность наименьших предельных размеров предыдущего и выполняемого переходов:

- как разность наименьших предельных размеров предыдущего и выполняемого переходов:

![]() =7,089-6,987=0,102 мм;

=7,089-6,987=0,102 мм;

![]() =7,43-7,089=0,341 мм;

=7,43-7,089=0,341 мм;

![]() =7,053-6,965=0,088 мм;

=7,053-6,965=0,088 мм;

![]() =7,34-7,053 =0,287 мм.

=7,34-7,053 =0,287 мм.

Общие припуски Z0max и Z0min рассчитываем, суммируя их промежу-

точные значения и записывая их внизу соответствующих граф:

![]() =88+287=375 мкм

=88+287=375 мкм

![]() =102+341=443 мкм

=102+341=443 мкм

Производим проверку правильности расчётов по формуле [3]

![]() , (21)

, (21)

102-88=36-22 14=14

341-287=90-36 54=54

Проверка показывает, что расчёты припусков выполнены правильно.

Таблица 5.2-Расчёт припусков на обработку поверхности 7f8

| Технологические переходы обработки поверхности 7f8 | Элементы припуска | Расчетный припуск 2Z | Расчётный размер Lp, мм | Допуск d, мкм | Предельный размер, мм | Предельные значения припусков, мк | |||||

| Lmin | Lmax | 2Z | 2Z | ||||||||

| Rz | T |

| |||||||||

| Фрезерование | 50 | 50 | 41 | __ | 7,335 | 90 | 7,34 | 7,43 | ___ | ___ | |

| Шлифование предварительное | 10 | 20 | 14 | 2*141 | 7,053 | 36 | 7,053 | 7,089 | 287 | 341 | |

| Шлифование окончательное | 5 | 15 | __ | 2*44 | 6,965 | 22 | 6,965 | 6,987 | 88 | 102 | |

| Итого | 375 | 443 | |||||||||

Строим схему графического расположения припусков и допусков поверхности 7f8 (рисунок 3.2).

Таблица 5.3- Припуски и допуски на обрабатываемые поверхности вал

| Размер детали | Припуск | Предельные отклонения мкм | |||||

| табличный | расчетный | ||||||

| 1 | 2 | 3 | 4 | ||||

| Ф20 | 2*7,0 | ____ |

| ||||

| Ф30 h8 | 2*2,5 | ____ | 0, -33 | ||||

| Ф34 d11 | 2*0,5 | ____ | -80, -240 |

| ||||

| Ф35 js6 | 2*5 | ___ |

|

| ||||

| Ф40 js6 | ____ | 2*1,1 |

|

| ||||

| 317 | 1,8 | ____ | +800 -300 |

| ||||

| 71 | 1,8 | ____ | +800 -300 |

| ||||

| 235 | 1,8 | ____ | +800 -300 |

| ||||

| 131 | 1,8 | ____ | +800 -300 |

| ||||

| 7 f8 | ____ | 2,5 | +800 -300 |

| ||||

Расчёт режимов резания

Расчёт режимов резания аналитическим методом

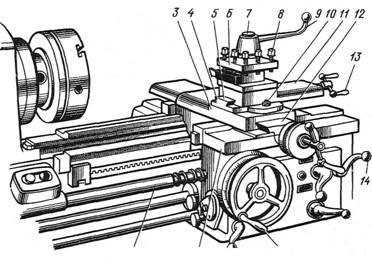

Операция 025- токарная гидрокопировальная. Чистовое точение Æ15, Æ20, Æ34, Æ35, Æ40 . Станок модели 1Н713. Резец проходной с пластинкой из твёрдого сплава Т15К6.

Глубина резания t=0,5 мм;

Подача ![]() =0,7мм/об [12].

=0,7мм/об [12].

Для сталей с ![]() =600 МПа

=600 МПа

![]() =

=![]() *

*![]() , (22)

, (22)

где ![]() - коэффициент уточнения подачи,

- коэффициент уточнения подачи, ![]() =0,45.

=0,45.

Скорость резания рассчитываем по формуле [12]

![]() (23)

(23)

где ![]() - постоянный коэффициент;

- постоянный коэффициент;

![]() - стойкость инструмента;

- стойкость инструмента;

![]() -поправочный коэффициент;

-поправочный коэффициент;

![]()

![]()

![]() - показатели степеней.

- показатели степеней.

![]() =350;

=350; ![]() =60мин;

=60мин; ![]() =0,2;

=0,2; ![]() =0,15;

=0,15; ![]() =0,35

=0,35

Поправочный коэффициент рассчитываем по формуле[12]

![]() =

=![]() , (24)

, (24)

где ![]() - коэффициент, учитывающий влияние материала заготовки;

- коэффициент, учитывающий влияние материала заготовки;

![]() - коэффициент, учитывающий состояние поверхности;

- коэффициент, учитывающий состояние поверхности;

![]() - коэффициент, учитывающий материал заготовки.

- коэффициент, учитывающий материал заготовки.

![]() =

=![]() =1

=1

![]() =0,9

=0,9

![]() =1,04

=1,04

![]() =1*0,9*1,04=0,936

=1*0,9*1,04=0,936

![]() - скорость резания по формуле[12].

- скорость резания по формуле[12].

![]() .

.

Частоту вращения шпинделя при обработке рассчитываем по формуле [12]

![]() , (25)

, (25)

где ![]() – скорость резания, м/мин;

– скорость резания, м/мин;

![]() – диаметр поверхности, мм.

– диаметр поверхности, мм.

Поверхность Æ 40

![]() мин

мин![]()

Принимаем по паспорту станка

![]() =1000мин-1

=1000мин-1

Действительная скорость резания

![]() м/мин.

м/мин.

Силу резания ![]() рассчитываем по формуле [12]

рассчитываем по формуле [12]

![]() , (26)

, (26)

где ![]() – постоянный коэффициент;

– постоянный коэффициент;

![]() – поправочный коэффициент;

– поправочный коэффициент;

![]() ,

, ![]() ,

, ![]() – показатели степеней.

– показатели степеней.

![]() =300;

=300; ![]() =1,0;

=1,0; ![]() =0,75;

=0,75;![]() =-0,15

=-0,15

Поправочный коэффициент рассчитываем по формуле[12]

![]() (27)

(27)

(28)

(28)

![]() =0,94;

=0,94; ![]() =1,1;

=1,1; ![]() =1,0;

=1,0; ![]() =1,0.

=1,0.

![]() =0,94*1,1*1,0*1,0*1,0=1,034

=0,94*1,1*1,0*1,0*1,0=1,034

![]() Н

Н

Мощность резания рассчитываем по формуле [12]

![]() (29)

(29)

где ![]() – сила резания, Н;

– сила резания, Н;

![]() – скорость резания, м/мин.

– скорость резания, м/мин.

![]() кВт.

кВт.

Мощность двигателя главного привода станка ![]() =17 кВт, К.П.Д. привода станка

=17 кВт, К.П.Д. привода станка ![]() =0,85. Тогда

=0,85. Тогда

![]() , (30)

, (30)

![]() =17*0,85=14,45 кВт.

=17*0,85=14,45 кВт.

![]() , т.е. 0,625<14,45

, т.е. 0,625<14,45

Таким образом, привод станка обеспечивает обработку при заданных режимах.

Расчёт режимов резания по нормативам

Операция 030–шлицефрезерная. Фрезерование шлицев ![]() ГОСТ 1139-80. Станок модели 5350А. Инструмент фреза червячная специальная из быстрорежущей стали Р6М5.

ГОСТ 1139-80. Станок модели 5350А. Инструмент фреза червячная специальная из быстрорежущей стали Р6М5.

Длину рабочего хода рассчитываем по формуле[11]

![]() , (31)

, (31)

где ![]() длина резания, мм;

длина резания, мм;

![]() длина подвода, врезания и перебега, мм;

длина подвода, врезания и перебега, мм;

![]() дополнительная длина, вызванная наладкой и конфигурацией колеса.

дополнительная длина, вызванная наладкой и конфигурацией колеса.

![]() =92 мм;

=92 мм; ![]() 26 мм;

26 мм; ![]() мм.

мм.

![]() 92+26+40=158 мм

92+26+40=158 мм

Подачу на оборот детали назначаем по таблице с.149[11]

![]() =2,2мм/об

=2,2мм/об

Для фрезы с ”усиками” подачу уменьшают на 20%

![]() (32)

(32)

![]() =0,8*2,2=1,76мм/об

=0,8*2,2=1,76мм/об

По паспорту станка уточняем подачу

![]() 1,8мм/об

1,8мм/об

Скорость резания назначаем по таблице с.141[11]

![]() 35м/мин

35м/мин

Частоту вращения инструмента рассчитываем по формуле[11]

![]() , (33)

, (33)

где - ![]() скорость резания, м/мин;

скорость резания, м/мин;

![]() диаметр фрезы,

диаметр фрезы, ![]() 80мм.

80мм.

![]() мин

мин![]()

По паспорту станка принимаем частоту вращения

n=127 мин-1

Действительная скорость резания

![]() ; (34)

; (34)

![]() м/мин

м/мин

Аналогично рассчитываем режимы резания на остальные операции, и результаты сводим в таблицу 6.1.

Таблицу 6.1- Сводная таблица режимов резания.

| Номер операции | Наименование операции, перехода | Глубина резания t,мм | Длина резания l | Подача S | Скорость V, м/мин | Частота вращения, мин | Минутная подача S | Основное время t | |||||||||

| расчетная | принятая | расчетная | принятая | расчетная | принятая | ||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | ||||||

| 005 | Фрезерноцентровальная 1 Фрезеровка торцов в размер 317 2 Сверление центровочных отверстий Ø4. | 1,5 2 | 45 7 | 1,2 0,06 | 1,2 0,06 | 44 26 | 67,8 15,75 | 159,2 2070 | 270 1125 | 324 67,5 | 0,37 0,06 | ||||||

| 010 | Токарно-револьверная 1 Сверлить отверстие 2 Рассверлить отверстие 3 Зенковать фаску 4 Нарезать резьбу | 4,4 0,6 1,4 3 | 28 12 26 3,5 | 0,2 0,3 0,6 0,4 | 0,2 0,3 0,6 0,4 | 44 48 9 30 | 41,4 47,1 8,6 26,6 | 1592 1528 286 597 | 1500 1500 274 530 | 216 450 164,4 212 | 0,14 0,03 0,102 0,025 | ||||||

| 015 | Токарная многорезцовая 1 Черновое точение поверхностей ф40, ф35, ф34, ф34, ф20, ф15. | 2,5 | 246 | 0,25 | 0,25 | 120 | 125,6 | 1000 | 1000 | 250 | 1,012 | ||||||

| 020 | Токарная многорезцовая 1 Черновое точение поверхностейф34, ф35. | 2,5 | 71 | 0,25 | 0,25 | 180 | 125,6 | 1000 | 1000 | 250 | 0,321 |

| |||||

| 025 | Токарная гидрокопировальная 1 Чистовое точение поверхностей Æ15, Æ20, Æ34, Æ35, Æ40 | 0,141 | 317 | 0,7 | 0,3 | 180 | 125,6 | 1433 | 1000 | 300 | 1,08 |

| |||||

| 030 | Шлице фрезерная 1 Фрезеровать шлицы

ГОСТ 1139-80 | 4 | 92 | 2,2 | 1,8 | 35 | 31,9 | 139,3 | 127 | 223,5 | 4,245 |

| |||||

| 035 | Шлице фрезерная 1 Фрезеровать шлицы

ГОСТ 1139-80 | 4 | 40 | 2,2 | 1,8 | 35 | 31,9 | 139,3 | 127 | 223,5 | 2,84 |

| |||||

| 050 | Торцекруглошлифо-вальная 1 Шлифовать поверхность Ø15 и торец | 0,087 | 11 | 0,002 | 0,002 | 31,2 | 30 | 156 | 130 | 0,26 | 0,49 |

| |||||

| 055 | Торцекруглошлифо-вальная 1 Шлифовать поверхность Ø15 и торец | 0,044 | 11 | 0,002 | 0,002 | 31,2 | 30 | 156 | 130 | 0,26 | 0,523 |

| |||||

| 060 | Торцекруглошлифо-вальная 1 Шлифовать поверхность Ø35 и торец | 0,087 | 34,5 | 0,002 | 0,002 | 29,7 | 30 | 156 | 130 | 0,26 | 0,468 |

| |||||

| 065 | Торцекруглошлифо-вальная 1 Шлифовать поверхность Ø35 и торец | 0,044 | 34,5 | 0,002 | 0,002 | 29,7 | 30 | 156 | 130 | 0,26 | 0,47 |

| |||||

| 070 | Шлице шлифовальная 1 Шлифовать поверхность | 0,141 | 92 | 0,0048 | 0,005 | 32 | 30 | 2800 | 2880 | 14 | 3,633 |

| |||||

| 075 | Шлице шлифовальная 1 Шлифовать поверхность | 0,044 | 92 | 0,0048 | 0,005 | 32 | 30 | 2800 | 2880 | 14 | 3,688 |

| |||||

| 080 | Шлице шлифовальная 1 Шлифовать поверхность | 0,141 | 40 | 0,0048 | 0,005 | 32 | 30 | 2800 | 2880 | 14 | 1,901 |

| |||||

| 085 | Шлице шлифовальная 1 Шлифовать поверхность | 0,044 | 40 | 0,0048 | 0,005 | 32 | 30 | 2800 | 2880 | 14 | 1,951 |

| |||||

| 090 | Кругл шлифовальная 1 Шлифовать поверхность ф40 | 0,087 | 104 | 0,009 | 0,01 | 35 | 34 | 278 | 270 | 0,4 | 0,498 |

| |||||

| 095 | Кругло шлифовальная 1 Шлифовать поверхность ф40 | 0,044 | 104 | 0,009 | 0,01 | 35 | 34 | 278 | 270 | 0,4 | 0,522 |

| |||||

Расчет норм времени

Расчёт нормы времени на операцию 025 – токарную гидрокопировальную

Тип производства изготовления вала соответствует крупносерийному производству, в котором в качестве нормы времени рассчитывается штучное

время [15]

![]() , (35)

, (35)

где ![]() – основное время;

– основное время;

![]() вспомогательное время;

вспомогательное время;

![]() время на обслуживание рабочего места;

время на обслуживание рабочего места;

![]() - время на отдых.

- время на отдых.

Основное время рассчитываем по формуле [15]

![]() , (36)

, (36)

где ![]() длина резания,

длина резания, ![]() =317 мм;

=317 мм;

![]() величина врезания и перебега,

величина врезания и перебега, ![]() 7мм [11]

7мм [11]

![]() количество рабочих ходов,

количество рабочих ходов, ![]() ;

;

![]() подача на оборот,

подача на оборот, ![]() 0,3мм/об;

0,3мм/об;

![]() число оборотов,

число оборотов, ![]() 1000 мин

1000 мин![]() .

.

Основное время на операцию

![]() 1,08 мин

1,08 мин

Вспомогательное время рассчитываем по формуле [15]

![]() , (37)

, (37)

где ![]() время на установку и снятие детали,

время на установку и снятие детали, ![]() 0,08мин;

0,08мин;

![]() время на закрепление и открепление детали,

время на закрепление и открепление детали, ![]() 0,024мин;

0,024мин;

![]() время на приемы управления станком;

время на приемы управления станком;

![]() время на измерение детали.

время на измерение детали.

Время на приемы управления детали состоит из:

1) времени включения станка кнопкой – 0,1мин;

2) времени подвода или отвода инструмента к детали при обработке – 0,025мин;

3) время перемещения каретки суппорта в продольном направления – 0,04 мин.

![]() мин

мин

Время на измерение детали состоит из времени измерения скобой односторонней диаметров: Æ15, Æ25, Æ34, Æ27, Æ35, Æ42, Æ50,8.

![]() мин

мин

Вспомогательное время

![]() мин

мин

Для крупносерийного производства вспомогательное время рассчитываем по формуле

![]() , (38)

, (38)

где ![]() коэффициент, зависящий от типа производства,

коэффициент, зависящий от типа производства, ![]() 1,5.

1,5.

![]() мин

мин

Оперативное время рассчитывается по формуле[15]

![]() (39)

(39)

![]() мин

мин

Время на обслуживание рассчитывается по формуле[15]

![]() , (40)

, (40)

где ![]() время на организационное обслуживание, мин;

время на организационное обслуживание, мин;

![]() время на техническое обслуживание, мин.

время на техническое обслуживание, мин.

Время на организационное обслуживание составляет 1,5% от оперативного времени:

![]() =

= ![]() мин

мин

Время на техническое обслуживание составляет

![]() , (41)

, (41)

где ![]() время на смену режущего инструмента,

время на смену режущего инструмента, ![]() мин;

мин;

![]() стойкость инструмента,

стойкость инструмента,

Похожие работы

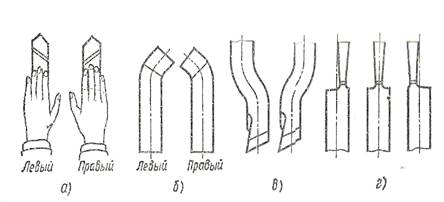

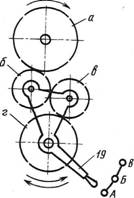

... . В один комплект входят державка, планка и 15 сменных ножей с двусторонним расположением пластинок твердого сплава, что заменяет 30 напайных отрезных резцов. 2 Токарный станок 2.1 Основные типы токарных станков Станки токарной группы наиболее распространены в машиностроении и металлообработке по сравнению с металлорежущими станками других групп. В состав этой группы входят токарно- ...

0 комментариев